9F、建物A 東聖明都プラザ、朝陽東路21番地、江蘇省連雲港市 +86-13951255589 [email protected]

今日の戦場環境において、兵士たちは高い保護性能を備えながらも軽量な装甲を必要としています。2023年に防衛アナリストが実施した最近の調査によると、特殊部隊の5チーム中4チーム近くが、依然として銃弾を確実に止められるがより軽量なボディアーマーの選択肢を求めています。その理由は、実際の任務では部隊が地形をどれだけ迅速に移動できるかが成功の鍵を握るためです。重い装備は動きを鈍らせ、状況が悪化した際に対応が遅れる原因となります。軽量なアーマーであれば、伏撃に対応し、任務を成功裏に完遂するための俊敏性を維持できます。

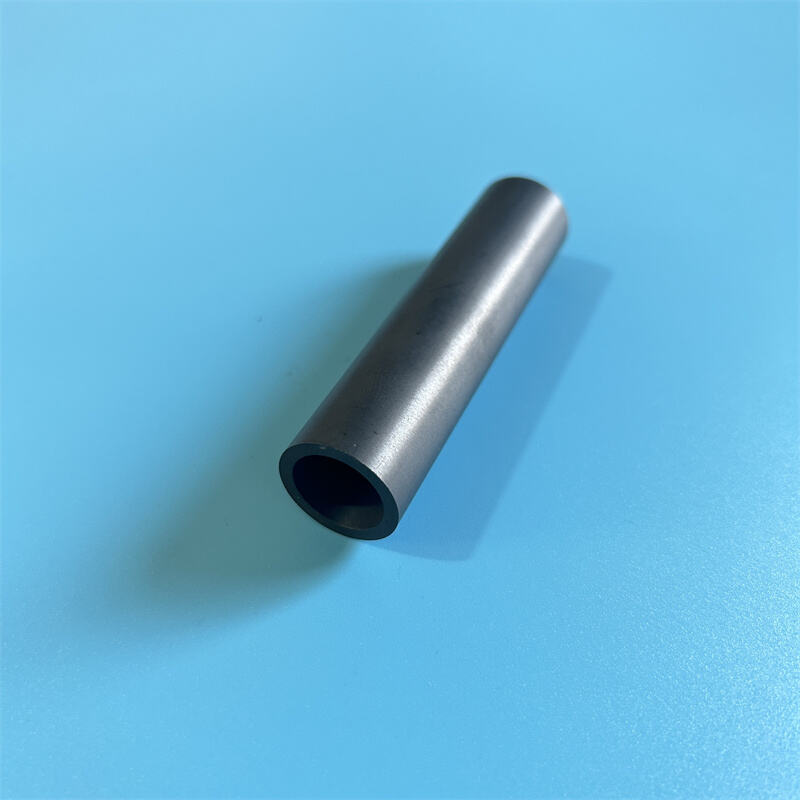

炭化ホウ素の密度は約2.52グラム/立方センチメートルで、アルミニウムよりも約15%軽量です。この材料で作られた装甲は、従来の鋼鉄製装甲と比べて30~40%ほど軽くなることがあります。この利点の背景には、材料の構造にあります。ホウ素原子と炭素原子が結晶構造内で非常に強い結合を形成しており、高い強度を維持しつつ重量を抑えることが可能になります。軍用車両が砂漠環境での試験中に実際に炭化ホウ素製プレートを運用した際、最近の材料研究によると、従来の装甲システムに比べて機動性が約22%向上しました。

| 財産 | 炭化ホウ素 | シリコンカービード | アルミオキシド |

|---|---|---|---|

| 密度 (g/cm³) | 2.52 | 3.21 | 3.97 |

| 硬度(GPa) | 36 | 24 | 18 |

| 弾丸の偏向性能 | 92% | 85% | 78% |

| 複数回の攻撃に対する耐性 | 87% | 91% | 82% |

NATO標準化試験プロトコル(2023年)による弾道性能データ

この比較により、炭化ホウ素の優れた硬度と軽量性が際立ち、シリコンカーバイドに比べて複数回の衝撃に対する耐性が若干低いものの、高性能用途に最適であることが示されています。

炭化ホウ素が非常に軽量であるという事実は、兵士にとって実際の機動性の利点をもたらします。ただし、適切な保護を得るために必要な装甲の厚さとの間には常にトレードオフがあります。例えば、標準的な12mmの炭化ホウ素製プレートは、時速約840メートルで飛来する厄介な7.62mmNATO弾を止めることができながら、重量は約2.1キログラムにすぎません。これは炭化ケイ素で作られた同様のプレートと比較して、実に35%軽量です。軍による現地試験でも興味深い結果が示されています。このような装備を装着した部隊は、都市部での近接戦闘において反応速度が約18%向上する傾向があります。体重にかかる負荷が少なければ、狭い空間での動きがスムーズになり、僅かな時間も重要な状況でより迅速に対応できるため、当然と言えるでしょう。

炭化ホウ素は非常に硬い物質の一つで、モース硬度約9.49とされており、現在防弾チョッキに使われているほぼすべてのセラミック材料よりも優れた性能を持っています。この素材の特徴は、実際に弾丸が当たった際にそれを破砕する点にあります。速度が秒速約850メートルを超える物体に対して、この材料は極めて大きなせん断力を発生させます。研究によれば、炭化ホウ素の原子構造は運動エネルギーの吸収にも優れており、貫通力の強い弾薬に対する耐性では、炭化ケイ素と比較して約23%効果的にエネルギーを分散させることが示されています。これにより、製造業者は防護設計において明確なアドバンテージを得ており、国内のさまざまな研究所での複合的な ballistic テストでも繰り返しその有効性が確認されています。

2.8 GPaの圧縮強度を持つ炭化ホウ素は、他のセラミックスでは変形または破砕されるようなミリ秒レベルの衝撃に対しても構造的完全性を維持します。この耐久性により、装甲は5 cmの半径内での連続的な攻撃に耐えることができ、.30口径の貫通弾に対するNIJレベルIV認定を得るために不可欠な要件を満たしています。

炭化ホウ素の破壊靭性(2.9 MPa・m)は金属よりも低いものの、製造業者はエンジニアリング設計によってこれを軽減しています:

これらの革新により、マルチヒット性能が最大40%向上し、実使用における信頼性が高まります。

炭化ホウ素は以下の3つの異なる段階で脅威を無効化します:

この相乗的プロセスにより、18mm厚の炭化ホウ素プレートで7.62×51mm NATO弾を停止可能となり、同等の鋼鉄製装甲よりも重量を35%削減できる。

高速ライフル弾を停止させるという点では、炭化ホウ素は特に優れた性能を発揮します。これは7.62x39mmの徹甲弾に対してNIJレベルIIIの要件を満たすだけでなく、.30-06 APM2弾に対してもレベルIVの基準を満たします。実験室での試験では、レベルIVの弾丸の約95%が完全に停止され、背面変形もほとんど生じないことが示されています。シリコンカーバイドなどの他の材料と比べてこの素材が特別なのはなぜでしょうか? 炭化ホウ素は同等の防護性能を提供しつつ、重量が約12~15%軽量です。現場の人員が長時間装備を携行しながら ballistic 威脅から安全を保つ必要がある場合、この重量差は非常に重要です。

部隊が深刻な脅威のある地域で作戦行動している場合、現場の報告によると、ボディアーマーは完全に機能を失うことなく、複数の貫通弾を実際に阻止した。試験結果では、炭化ホウ素(ボロンカーバイド)製プレートが、5.56x45mm SS109弾だけでなく、約940メートル/秒の速度で飛来する悪名高い7.62x54R BZ API弾も阻止できたことが示された。最も重要なのは、この保護具を着用していた兵士100人中約98人が、被弾した際に傷害の程度が軽減されたと報告していることだ。このような性能は、都市部などあらゆる方向から瞬時に脅威が迫る環境で迅速に移動する兵士にとって、なぜ炭化ホウ素がこれほど効果的であるかをまさに証明している。

炭化ホウ素は最初の衝撃では弾丸を防ぐという点でまずまずの性能を発揮しますが、その後に何が起こるかについては、エンジニアによるさらに真剣な検討が必要です。微細構造を観察すると興味深いことがわかります。小さな亀裂が外側に広がる速度は、酸化アルミニウムと比べて約30〜40%ほど遅くなるのです。これは破片が危険なほど剥離するのを防ぐ上で非常に大きな違いとなります。最近、軍ではより優れたタイル形状や、タイル間の接合部の強度向上に取り組んできました。これらの改良により、六角形の装甲パネルは現在、ピアッシング弾による3連続の直近攻撃(互いに約5cm離れた位置)にも耐えることができるようになりました。現代の材料科学としては非常に印象的な成果です。

炭化ホウ素製のアーマーは、従来の鋼鉄製品と比較してシステム全体の重量を約30%削減できる一方で、より優れた保護性能を提供します。実用上の利点も非常に顕著です。兵士は歩行時の移動速度が約18%向上し、現場での作戦において大きな差を生み出します。また、長時間の任務後には疲労感が約22%少ないという報告もあり、長期にわたるミッションでは特に重要な要素です。胴体全面をカバーしても4.5キログラム未満の軽量設計を実現しているのは、相対的に密度が2.52グラム/立方センチメートルと低く、モース硬度で9.6という高い硬度を兼ね備えているためです。これにより兵士は一日中快適に装着でき、安全性を犠牲にすることなく現代の戦闘装備として極めて優れた選択肢となっています。

炭化ホウ素は、次のような重要な防衛プラットフォーム全般に使用されています:

| システムタイプ | 体重減少 | 保護レベル |

|---|---|---|

| 戦術用ボディアーマー | 35-40% | NIJ IV |

| ヘリコプター用装甲 | 28-32% | MIL-A-6620F |

| モバイルコマンドユニット | 25-30% | STANAG 4569 L4 |

中性子吸収能力(380バーンの断面積)は、核耐性車両および海洋装甲においても価値があります。迅速対応装備の実地試験では、ペイロードの削減により展開が72%高速化され、戦術的機動性がさらに向上しています。

陸軍研究実験室は、歩兵用アーマーの重量を約7.1kgからわずか4.8kgに減量した際に興味深い結果を得ました。兵士たちは現場での作戦持続時間が長くなり、実際に約38%長く活動できるようになりました。3日間にわたる試験では別の結果も示されました。疲労によるミスが大幅に減少し、全体で約61%誤りが少なくなったのです。また、戦場で極度のストレスがかかる状況でも、標的への照準精度がほぼ20%向上しました。なぜこのような結果になるのでしょうか?確かに物理的な負担となる重量が軽減されたことが理由の一つですが、もう一つの大きな要因は装備内部に蓄積される熱の量です。新しいアーマーには炭化ホウ素(ボロンカーバイド)が使用されており、これは熱を比較的良好に放散する性質があります(熱伝導率は約120W/メートル・ケルビンで、数字にこだわる人のために補足しておきます)。このため、戦闘中に温度が急上昇する通常の状況でも、従来の金属製アーマーと比べて兵士の体感温度が約2~3℃低く保たれます。

炭化ホウ素はビッカース硬度で約38~42GPaと、硬度が第3位に位置していますが、破壊靭性に関しては2.9~3.7MPa・√mと弱点があります。このため、繰り返し衝撃を受けると比較的簡単に破損する可能性があります。ある試験では、標準的な7.62x39mm徹甲弾による3発の射撃後、通常の炭化ホウ素製プレートが防護性能を約22%失ったことが示されています。これは、最も頑強な素材の一つであるはずの材料としては決して優れた性能とはいえません。これに対して業界では、炭化ホウ素プレートの背面に超高分子量ポリエチレン(UHMWPE)の層を追加する対策を講じています。このUHMWPE補強構造により、衝撃後の残留エネルギーを吸収でき、同等の鋼鉄製装甲ソリューションと比べて全体の重量を約40%軽減することが可能になります。

焼結プロセスに2,200°Cの温度と20MPaの圧力を8~12時間維持する必要があるため、生産コストは1平方メートルあたり1,500ドルを超え、酸化アルミニウムの約3倍となる。反応結合炭化ホウ素(RBB4C)などの新興製法は処理時間を30%短縮するが、得られる材料には12%の金属シリコンが残り、弾道性能がやや低下する。

環境に対する感受性に関する初期の懸念は、実地試験によってほとんど払拭された:

これらの結果は、炭化ホウ素が多様な気候条件を持つ世界中での展開に適していることを確認している。

研究者たちは、2~5nmの炭化ケイ素ナノワイヤーを炭化ホウ素マトリックスに埋め込むことで、密度を増加させることなく破壊靭性を4.1~5.2 MPa・mまで向上させました。これは40%の改善です。2024年に開発された酸化グラフェンコーティングを施したプロトタイプは、5.56×45mm NATO弾に対する連続命中耐性が18%向上し、次世代装甲材の有望な進展を示しています。

先進的な設計では、層状構造において炭化ホウ素の表面硬度を活用しています:

| レイヤー | 材質 | 厚さ | 機能 |

|---|---|---|---|

| 衝撃面 | 炭化ホウ素 | 5-6mm | 弾芯を粉砕 |

| 中間層 | シリコンカービード | 3〜4MM | 残留エネルギーを吸収 |

| 裏付け | Uhmwpe | 15-20MM | 破片を捕捉 |

これらの勾配構造システムは、単一セラミックプレートに比べて28%軽量である4.3kg/m²という重量でNIJレベルIVの防護性能を満たしており、戦略的な材料統合によって最適化された性能を実現しています。