Proces produkcji kołnierzy kwarcowych:

- Wybór surowca: jako materiał wyjściowy wybiera się wysokoczyste kryształy kwarcu naturalnego lub syntetyczny piasek krzemionkowy. Zawartość krzemionki przekracza zazwyczaj 99,9%, aby zapewnić doskonałe właściwości.

- Topienie: Surowiec jest podgrzewany do bardzo wysokiej temperatury (powyżej 1700 °°C) w piecu próżniowym lub w atmosferze obojętnej (często piec oporowy lub indukcyjny), aby stopić go na lepką, bezbąbelkową masę szkła kwarcowego.

- Formowanie: Stopione szkło kwarcowe jest następnie formowane na kołnierze jedną z kilku metod:

- Formowanie przez wlewania: zalewanie do precyzyjnych form grafitowych lub ceramicznych.

- Odlewanie odśrodkowe: wirowanie formy w celu uzyskania kształtów walcowych, które później są obrabiane mechanicznie.

- Prasowanie gorące/Wykańczanie: Kucie nagrzanej bryki kwarcu pod ciśnieniem w celu zagęszczenia i formowania bliskiego kształtowi finalnemu.

- Wyżarzanie: Uformowane kołnierze przechodzą kontrolowany, powolny proces chłodzenia w piecu wyżarzalniczym. Pozwala to na usunięcie naprężeń termicznych wewnętrznych, zapobiegając pęknięciom i gwarantując stabilność strukturalną.

- Obróbka precyzyjna: Wyżarzone bryki są starannie przetwarzane za pomocą narzędzi pokrytych diamentem. Obejmuje to szlifowanie, cięcie, wiercenie i polerowanie w celu osiągnięcia końcowych wymiarów, jakości powierzchni (często klasy optycznej), płaskości oraz dokładnych powierzchni uszczelniających (np. Ra < 0,4 μ m).

- Czyszczenie i kontrola jakości: Dokładne czyszczenie (np. ultradźwiękowe, kwasowe) usuwa zanieczyszczenia. Każdy kołniec jest sprawdzany pod względem wymiarów, wad wizualnych (pęcherzyki, wtrącenia) oraz właściwości optycznych. Zaawansowane metody, takie jak interferometria laserowa, sprawdzają płaskość i równoległość.

Zalety kołnierzy kwarcowych:

- Wyjątkowa stabilność termiczna: Bardzo niski współczynnik rozszerzalności cieplnej (~5,5 x 10 ⁻⁷ /K) czyni je wysoce odpornymi na szok termiczny. Wytrzymują szybkie nagrzewanie i chłodzenie od 1000 °C do temperatury pokojowej bez pęknięć.

- Odporność na wysokie temperatury: mogą pracować ciągle w temperaturach do 1100 °C, a krótkotrwale do 1300 °C, zachowując integralność strukturalną tam, gdzie metale uległyby mięknieniu lub pełzaniu.

- Wysoka czystość chemiczna i obojętność: wykonane z wysokoczystego SiO 2 - 2 , są nieprzepuszczalne i wysoce odporne na korozję przez większość kwasów, halogenów i agresywnych substancji chemicznych (z wyjątkiem kwasu fluorowodorowego i gorącego kwasu fosforowego). Zapobiega to zanieczyszczeniom w wrażliwych procesach.

- Doskonałe właściwości optyczne: wysoka przejrzystość w szerokim zakresie widma od UV do bliskiej podczerwieni. Umożliwia to wizualną kontrolę procesów, przepuszczanie promieniowania UV oraz zastosowanie w aplikacjach laserowych.

- Wyjątkowa izolacja elektryczna: wysoka wytrzymałość dielektryczna i niska przewodność elektryczna nawet w podwyższonej temperaturze, co czyni je idealnym wyborem dla zastosowań półprzewodnikowych i próżniowych.

-

Wysoka wytrzymałość mechaniczna i sztywność: Choć kruche, stopione kwarcowe cechuje się wysoką wytrzymałością na ściskanie i zachowuje kształt pod obciążeniem w wysokich temperaturach, w przeciwieństwie do wielu polimerów.

- Zgodność z ultra-wysokim próżniowaniem: Ekstremalnie niska przepuszczalność gazów i stężenie outgassing. Po odpowiednim wypaleniu przyczyniają się do osiągnięcia i utrzymania warunków ultra-wysokiej próżni (UHV).

- Długa żywotność i stabilność wymiarowa: Odporny na warunki atmosferyczne, nie ulega degradacji ani starzeniu w typowych warunkach oraz zachowuje precyzyjne wymiary w czasie dzięki swojej stabilności.

-

Podstawowy Zastosowania: Wytwarzanie półprzewodników (trawienie, dyfuzja, komory CVD/LPCVD), włókna optyczne, optyka precyzyjna, systemy laserowe, sprzęt laboratoryjny i analityczny, szyby obserwacyjne pracujące w wysokich temperaturach oraz specjalistyczne oświetlenie (ładowe lampy wyładowcze).

Główne dziedziny zastosowań i użycia kołnierzy kwarcowych

Kołnierze kwarcowe są kluczowymi elementami w wymagających branżach ze względu na ich unikalną kombinację właściwości. Ich główne zastosowania i konkretne użycia są następujące:

- Przemysł półprzewodnikowy i mikroelektroniczny

- Zastosowanie: Jako okienka obserwacyjne, wykładziny komór, doprowadzenia gazów oraz porty diagnostyczne w urządzeniach do obróbki płytek krzemowych.

- Kluczowe urządzenia: Systemy trawienia plazmowego, reaktory do osadzania chemicznego z fazy gazowej (CVD) i niskociśnieniowego CVD (LPCVD), piece dyfuzyjne oraz implantatory jonowe.

- Powód: Ich wysoka czystość zapobiega zanieczyszczeniu płytek krzemowych, a przezroczystość umożliwia bezpośredni monitoring procesu.

- Przemysł optyczny i fotonika

- Zastosowanie: Jako okienka końcowe, obudowy rur laserowych oraz elementy montażowe.

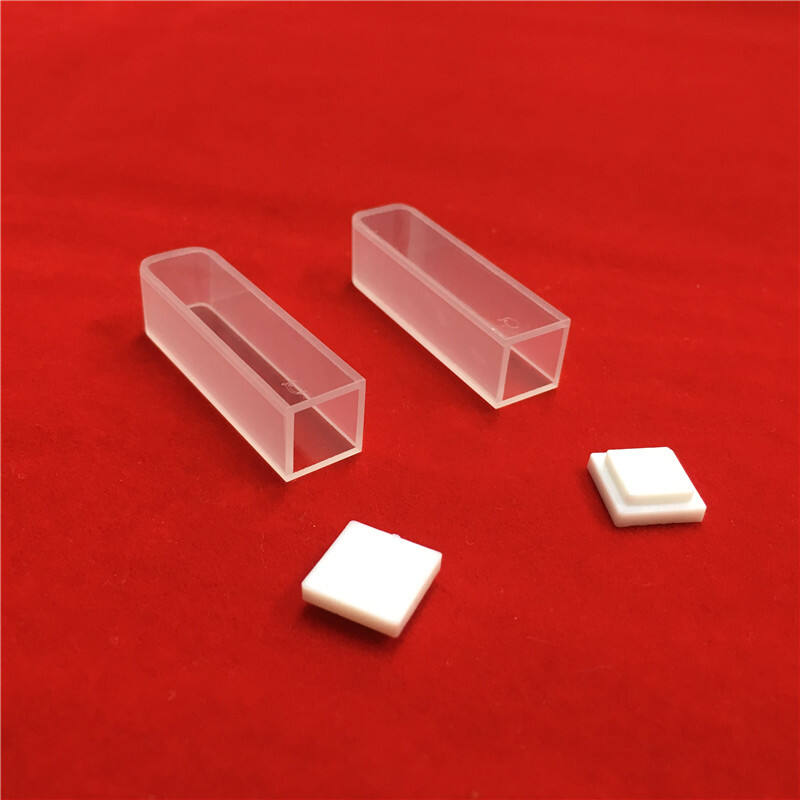

- Kluczowe zastosowania: Systemy laserowe dużej mocy, systemy optyczne UV i IR, kuwety spektrofotometryczne oraz lustra teleskopów astronomicznych (dla podłoży o niskim współczynniku rozszerzalności cieplnej).

- Powód: Wyjątkowa przeźroczystość od zakresu UV do IR oraz minimalna deformacja termiczna pod wpływem intensywnego światła.

- Przetwarzanie chemiczne w warunkach wysokiej czystości/niskiego ciśnienia

- Zastosowanie: Jako wkłady reaktorów, szyby obserwacyjne dla cieczy żrących oraz elementy łączące w instalacjach pилotowych.

- Kluczowe procesy: Przetwarzanie kwasów o najwyższej czystości, gazów halogenowych i wysokotemperaturowych chemikaliów specjalnych.

- Powód: Nadzwyczajna szabatność chemiczna gwarantuje czystość produktu i odporność na działanie wszystkich kwasów z wyjątkiem fluorowodorowego i gorącego kwasu fosforowego.

- Zastosowanie: Jako bańka (kolba zewnętrzna) lamp wyładowczych wysokiego ciśnienia.

- Kluczowe produkty: Lampa rtęciowa, lampa ksenonowa i lampa do sterylizacji UV.

- Powód: Wytrzymuje bardzo wysokie temperatury pracy (>1000 °C) i skutecznie przewodzi światło UV.

- Badania naukowe i instrumenty analityczne

- Zastosowanie: Jako okna komór próżniowych, uchwyty próbek w piecach oraz komponenty w spektrometrach mas.

- Środowiska kluczowe: Systemy ultra-wysokiej próżni (UHV), mikroskopy elektronowe oraz komory symulujące warunki przestrzeni kosmicznej.

- Powód: Skrajnie niskie wydzielanie gazów i wysoka stabilność wymiarowa w warunkach próżni oraz cyklicznych zmian temperatury.

- Procesy przemysłowe specjalistyczne

- Zastosowanie: Jako okienka kontrolne w piecach wysokotemperaturowych (np. w piecach do wzrostu kryształów metodą Czochralskiego) oraz elementy przepływowe w produkcji preform światłowodowych.

-

Powód: Zachowuje przejrzystość i integralność podczas ciągłej pracy w wysokich temperaturach, umożliwiając wizualną kontrolę procesu.

Specyfikacje techniczne

Zawartość właściwości |

Wskaźnik właściwości |

Gęstość |

2,2×103kg/cm³ |

Wytrzymałość |

580KHN100 |

Wytrzymałość na rozciąganie |

4.9×107Pa(N/ ㎡) |

Wytrzymałość na ściskanie |

>1,1×109Pa |

Współczynnik rozszerzalności cieplnej |

5,5×10-7cm/cm℃ |

Przewodność cieplna |

1,4 W/m℃ |

Wskaźnik ciepła |

670 J/kg℃ |

Punkt miękczenia |

1680℃ |

Punkt wyrobień |

1215℃ |