9F, Блок А, площадь Дуншэнминду, д. 21, ул. Чаоян-Дунлу, Ляньюньган, провинция Цзянсу, Китай +86-13951255589 [email protected]

Нитрид кремния — это неорганическое вещество с химической формулой Si3N4. Это важный структурный керамический материал, обладающий высокой твёрдостью, inherent смазывающими свойствами и износостойкостью. Это атомный кристалл; устойчив к окислению при высоких температурах. Кроме того, он устойчив к перепадам температур. При нагревании выше 1000 °C на воздухе он не растрескивается даже после быстрого охлаждения и нагревания. Именно благодаря таким превосходным характеристикам керамику из нитрида кремния часто используют для изготовления механических деталей, таких как подшипники, лопатки турбин, уплотнительные кольца, постоянные формы и т.д.

Керамический вал из нитрида кремния — это высококачественный инженерный компонент, выбираемый в тех случаях, когда экстремальные условия эксплуатации — такие как высокая скорость, высокая температура, агрессивные среды или необходимость минимального износа — делают традиционные металлы непригодными. Хотя первоначальные затраты и требования к проектированию выше, выгода в плане производительности, надежности и общей стоимости владения в подходящем применении оказывается огромной.

Керамический вал из нитрида кремния (Si₃N₄) — это высокопроизводственный инженерный компонент, изготовленный из передовой технической керамики. Он не является традиционным металлом, таким как сталь или алюминий, а производится методом порошковой металлургии, включающим прессование и высокотемпературное спекание.

С точки зрения сфер применения, аэрокосмическая промышленность и автомобильный сектор являются основными направлениями спроса. В аэрокосмической области стержни из нитрида кремния используются в качестве фиксирующих штифтов лопаток турбины в авиационных двигателях и втулок в системах управления положением космических аппаратов. Благодаря высокой термостойкости и легкости, они снижают вес оборудования и повышают надежность его работы. Прецизионные направляющие стержни в системах наведения ракет также используют их высокую прочность и размерную стабильность.

В автомобильной отрасли гоночные автомобили высокой производительности и транспортные средства с новыми источниками энергии используют стержни из нитрида кремния для подшипников трансмиссии и направляющих клапанов двигателя. По сравнению с традиционными металлическими деталями, эти стержни обладают в 5–8 раз большей износостойкостью, что увеличивает срок службы и снижает энергопотребление.

В электронной и полупроводниковой промышленности стержни из нитрида кремния используются в качестве направляющих валов для оборудования для резки пластин и выталкивающих штифтов для форм упаковки полупроводников. Они обеспечивают высокую точность и химическую стабильность в процессе обработки, предотвращая загрязнение примесями и повышая выход микросхем.

Преимущества стержней из нитрида кремния

Уникальные преимущества стержней из нитрида кремния обусловлены синергетическим сочетанием свойств керамики на основе нитрида кремния и прецизионных процессов формования. Они обладают пределом прочности при изгибе при комнатной температуре в диапазоне 600–800 МПа, сохраняя более 80 % своей прочности даже при высоких температурах до 1200 °C. Благодаря низкому коэффициенту теплового расширения (3,2×10⁻⁶/°C) они эффективно противостоят термоудару, вызванному резкими перепадами температур. Кроме того, они характеризуются высокой износостойкостью (коэффициент трения всего 0,1–0,2) и химической инертностью, устойчивостью к коррозии со стороны сильных кислот и щелочей, а также не реагируют с большинством расплавленных металлов и солей. Помимо этого, стержни из нитрида кремния обладают хорошей электрической изоляцией и низкой плотностью (3,2 г/см³), что позволяет обрабатывать их в стержни с различными диаметрами, длиной и сложными поперечными сечениями для удовлетворения разнообразных требований к прецизионным компонентам

Эти валы известны своим исключительным сочетанием свойств, которые делают их превосходящими металлы в сложных условиях эксплуатации.

Типичные применения

Ключевые свойства и их значение

1. Экстремальная твердость

Один из самых твердых доступных материалов, близкий к алмазу. Отличная стойкость к износу, что обеспечивает значительно более длительный срок службы по сравнению со сталью, особенно в абразивных ситуациях.

2. Высокая прочность и жесткость

Сохраняет высокую механическую прочность при комнатной и повышенной температурах (до ~1200°C). Устойчив к изгибу и деформации под высокой нагрузкой. Позволяет работать на высоких скоростях с минимальным биением или вибрацией.

3. Низкая плотность

Примерно на 60 % легче стали. Снижает вращающуюся массу (инерцию), что приводит к более быстрому ускорение/замедление, меньшее энергопотребление и сниженные нагрузки на подшипники.

4. Низкое тепловое расширение

Расширяется минимально при нагреве. Сохраняет размерную стабильность в широком диапазоне температур. Критически важно для поддержания точных зазоров в условиях высокой температуры приложения.

5. Отличная коррозионная стойкость

Инертен к большинству кислот, щелочей и агрессивных газов. Идеален для химической промышленности, морских условий и применений, где смазочные материалы разрушаются.

6. Немагнитный и электрически изолирующий

Не проводит магнетизм и электричество. Необходим для МРТ-аппаратов, производства полупроводников и других чувствительных электронных или научных приборов оборудования.

7. Высокая термостойкость

Сохраняет свои свойства при температурах, при которых сталь становится мягкой или плавится. Подходит для использования в печах, турбинах и механических системах с высокой температурой.

Таблица параметров продукта

| Товар | газостатическое спекание | термическое прессование | реакционное спекание | свободное спекание |

| Твёрдость по Роквеллу (HRA) | ≥75 | - | > 80 | 91-92 |

| объемная плотность (г/см3) | 3.25 | > 3,25 | 1.8-2.7 | 3.0-3.2 |

| Диэлектрическая проницаемость (ε r20℃, 1 МГц) | - | 8.0(1МГц) | - | - |

| удельное объемное электрическое сопротивление (Ом·см) | 10¹⁴ | 10⁸ | - | - |

| прочность на разрыв (МПа·м¹/²) | 6-9 | 6-8 | 2.8 | 5-6 |

| Модуль упругости (ГПа) | 300-320 | 300-320 | 160-200 | 290-320 |

| коэффициент теплового расширения (м/К *10⁻⁶/℃) | 3.1-3.3 | 3.4 | 2.53 | 600 |

| теплопроводность (Вт/мК) | 15-20 | 34 | 15 | - |

| модуль Вейбулла (m) | 12-15 | 15-20 | 15-20 | 10-18 |

Матированная кварцевая стеклянная фланцевая пластина для уплотнения или соединения компонентов

Керамическая чаша из карбида кремния для атомизации масляной пасты, изолятор, тигель SiC

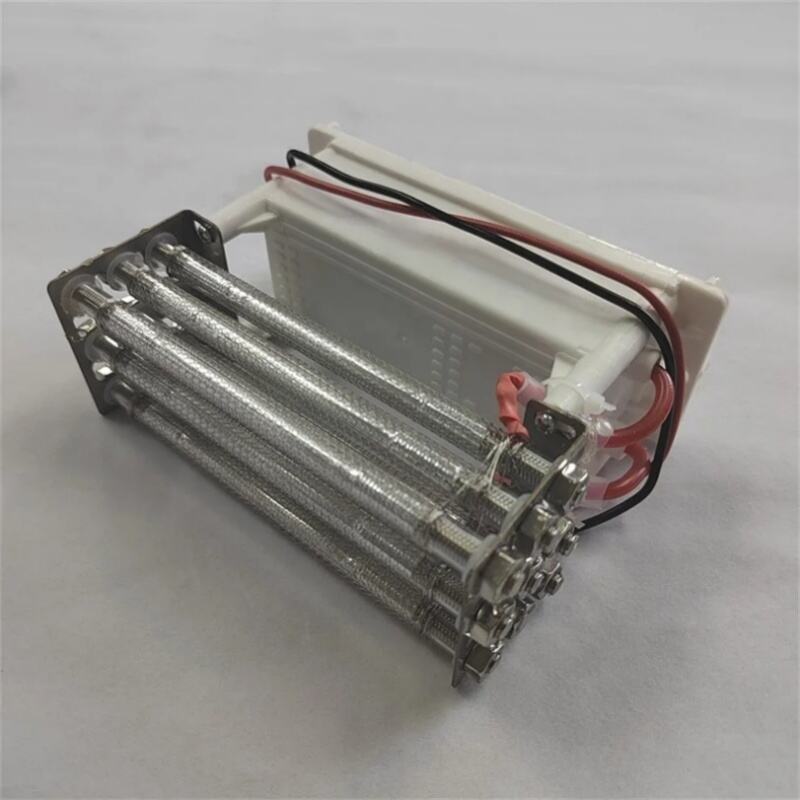

Сертификат CE RoHS, модуль озонатора с кварцевой трубкой 220 В 60 г, очистка воздуха

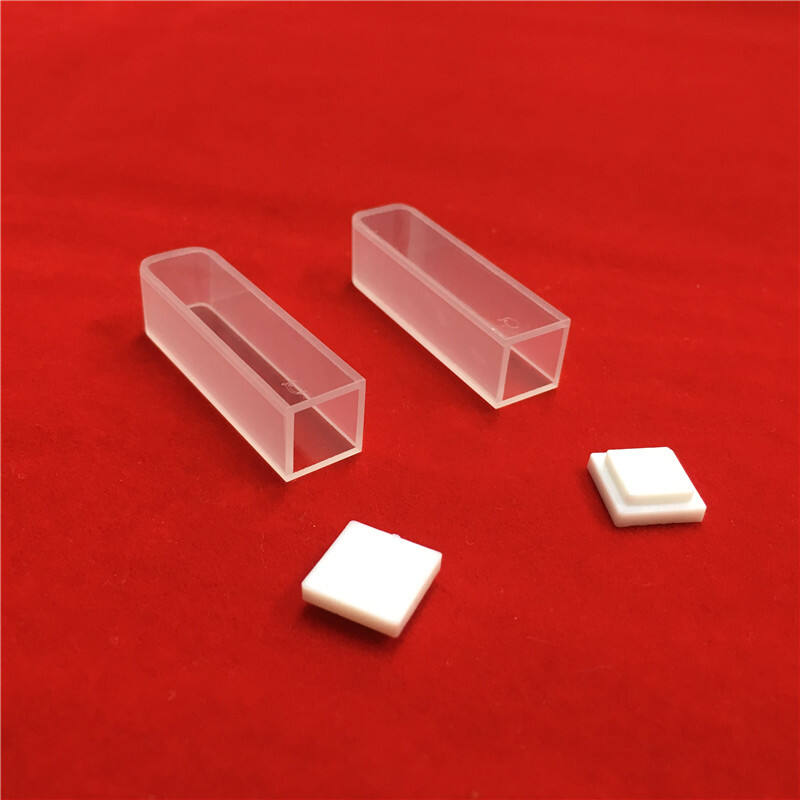

Кювета из кварцевого стекла с прозрачными сторонами, длина оптического пути 10 мм