Los vehículos de nueva energía (NEVs) se refieren a automóviles que utilizan combustibles no tradicionales, combinados con tecnologías avanzadas en control de potencia y sistemas de conducción. Estos vehículos presentan principios técnicos de vanguardia, tecnologías innovadoras y novedosas estructuras, lo que inevitablemente conduce a actualizaciones y ajustes en sus componentes. Como resultado, las piezas estructurales cerámicas avanzadas están siendo cada vez más adoptadas en el sector de NEVs.

1. Cojinetes Cerámicos para Motor

En comparación con los rodamientos tradicionales, los rodamientos de motor funcionan a velocidades de rotación más altas, lo que requiere materiales con menor densidad y mayor resistencia al desgaste. Además, la corriente alterna en los motores eléctricos genera campos electromagnéticos fluctuantes, lo que exige un aislamiento mejorado para mitigar la corrosión eléctrica causada por la descarga del rodamiento. Asimismo, las bolas del rodamiento deben presentar superficies ultra suaves para minimizar el desgaste.

Los rodamientos cerámicos de motor son rodamientos que utilizan materiales cerámicos como componentes principales, los cuales presentan ventajas significativas en condiciones de trabajo de alta temperatura, alta velocidad y alta carga. A continuación se presenta una introducción detallada:

Materiales Principales

Nitruro de silicio (Si₃N₄): Es un material comúnmente utilizado en rodamientos cerámicos de motor. Tiene alta resistencia, buena resistencia al desgaste y excelente resistencia a altas temperaturas, pudiendo trabajar de forma estable a temperaturas de hasta 1200 °C. Al mismo tiempo, tiene una densidad relativamente baja, lo que ayuda a reducir el peso del rodamiento.

Carburo de silicio (SiC): El carburo de silicio también tiene alta dureza, resistencia a altas temperaturas y buena conductividad térmica. Puede mantener buenas propiedades mecánicas y resistencia al desgaste en entornos de trabajo adversos, y suele utilizarse en aplicaciones donde se exigen mayores requisitos de rendimiento para los cojinetes.

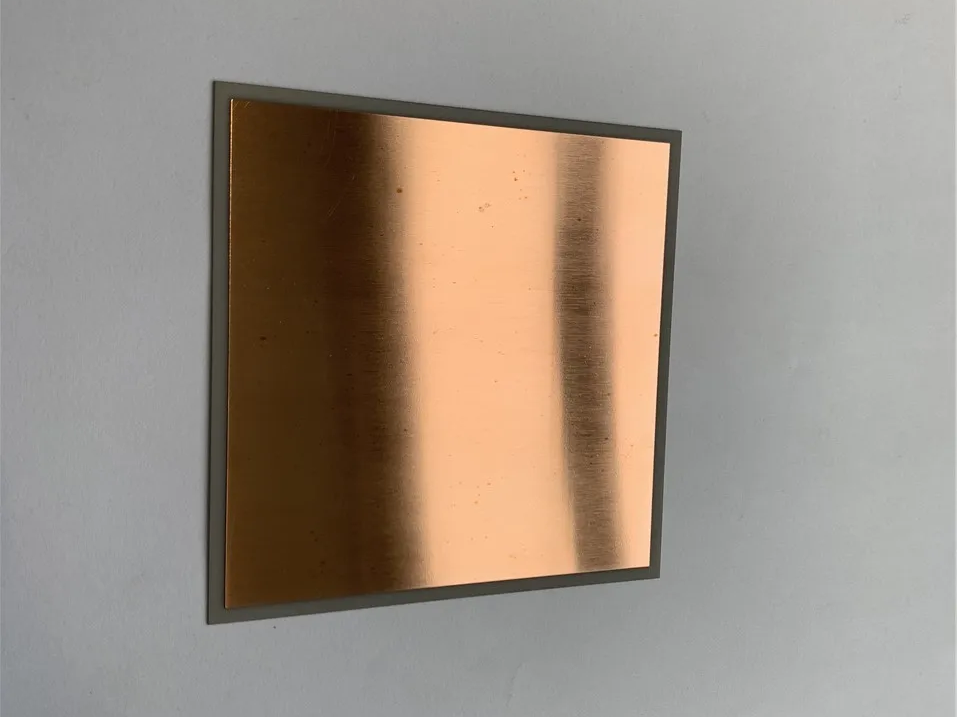

2. Substrato de cobre recubierto de cerámica de óxido de cobre

Alta conductividad térmica, bajo coeficiente de expansión térmica, excelente soldabilidad, resistencia a altas temperaturas, superior aislamiento eléctrico y excelente resistencia a choques térmicos.

① Substratos de cobre recubierto de cerámica de nitruro de aluminio (AlN) para faros de vehículos de nueva energía.

② Substratos de nitruro de silicio (Si₃N₄) para módulos IGBT.

③ Substratos cerámicos de alúmina (Al₂O₃) para sensores y amortiguadores automotrices.

3. Pastillas de freno cerámicas para sistemas de frenado

Los frenos de carburo cerámico tienen baja densidad, alta resistencia, rendimiento de fricción estable, desgaste mínimo, alto coeficiente de frenado, excepcional resistencia al calor y larga vida útil.

El material es un cerámico compuesto reforzado sintetizado a partir de fibra de carbono y carburo de silicio (SiC) a 1700 °C. Esta composición avanzada no solo ofrece una excelente resistencia a altas temperaturas, sino que también reduce el peso en más del 50 % en comparación con los discos de freno tradicionales del mismo tamaño.

Ventajas

Excelente rendimiento de frenado: Gracias a un coeficiente de fricción alto y estable, incluso cuando la temperatura del disco de freno alcanza los 650 °C, el coeficiente de fricción de las pastillas de freno cerámicas puede mantenerse en torno a 0,45 - 0,55, lo que garantiza un buen rendimiento de frenado y reduce la distancia de frenado.

Larga vida útil: La vida útil de las pastillas de freno ordinarias es inferior a 60.000 kilómetros, mientras que las pastillas de freno cerámicas pueden superar los 100.000 kilómetros. Además, las pastillas de freno cerámicas no dejan rayones en el disco de freno, lo que puede prolongar la vida útil del disco de freno original en un 20 %.

Bajo nivel de ruido y comodidad: Dado que no contienen componentes metálicos, evitan el ruido anormal generado por la fricción entre las pastillas de freno metálicas tradicionales y las piezas acopladas, proporcionando un entorno de conducción silencioso.

Menos polvo de freno: Las pastillas de freno cerámicas generan menos polvo de freno que las pastillas semimetalicas tradicionales, lo que ayuda a mantener las ruedas limpias y reduce el tiempo y los costos de mantenimiento.

Buena resistencia al calor y disipación térmica: Tienen una excelente resistencia al calor y estabilidad térmica, y también pueden disipar rápidamente el calor generado por el frenado, asegurando la estabilidad del rendimiento de frenado y mejorando la seguridad del vehículo.

4. Revestimiento Cerámico

① Revestimiento de Pintura Cerámica para Automóviles

Propiedades y Beneficios Clave:

Protección Excepcional: Actúa como una barrera de sacrificio contra contaminantes ambientales:

Radiación UV: Reduce significativamente la oxidación y el desvanecimiento de la pintura.

Manchas Químicas: Resiste daños causados por excrementos ácidos de aves, salpicaduras de insectos, savia de árboles y sales de carretera.

Rasguños Menores y Remolinos: Ofrece una dureza mejorada (9H+) en comparación con la capa transparente o cera, brindando una mejor resistencia al marco ligero (aunque no es a prueba de arañazos).

Manchas de Agua: Reduce el riesgo de que los depósitos minerales se incrusten en la pintura.

Hidrofobicidad Superior y Efecto Autolimpiante:

Crea una superficie extremadamente repelente al agua. El agua se agrupa en gotas compactas y se desliza fácilmente, llevándose el polvo y la suciedad suelta.

Hace que el vehículo sea significativamente más fácil de limpiar y reduce la frecuencia de lavados necesarios.

Brillo y Profundidad Mejorados:

Crea un brillo profundo y reflectante único con apariencia "mojada" que supera a las ceras o selladores tradicionales.

El recubrimiento mejora la claridad y profundidad del color de la pintura subyacente.

DURABILIDAD A LARGO PLAZO:

A diferencia de las ceras tradicionales (que duran semanas) o selladores sintéticos (que duran meses), los recubrimientos cerámicos ofrecen protección que generalmente dura de 1 a 5 años (o más), dependiendo de la calidad del producto, aplicación, mantenimiento y exposición ambiental.

② Recubrimiento Cerámico del Sistema de Escape

③ Revestimiento Cerámico Aislante Térmico

5. Relé Cerámico de Alta Tensión

① En vehículos tradicionales de combustión interna, los relés se utilizan ampliamente en sistemas de control, arranque, aire acondicionado, iluminación, limpiaparabrisas, sistemas de inyección de combustible, bombas de aceite, ventanas eléctricas, asientos eléctricos, cuadros de instrumentos electrónicos y sistemas de diagnóstico. Estos relés automotrices convencionales son productos de baja tensión, que típicamente operan dentro de un rango de 12-48 V.

② En vehículos de nueva energía (NEVs), los relés se utilizan principalmente en entornos de corriente continua de alta tensión, controlando circuitos de corriente continua de alto amperaje. Tienen especificaciones diversas con lotes pequeños de producción, lo que a menudo requiere técnicas de fabricación flexibles.

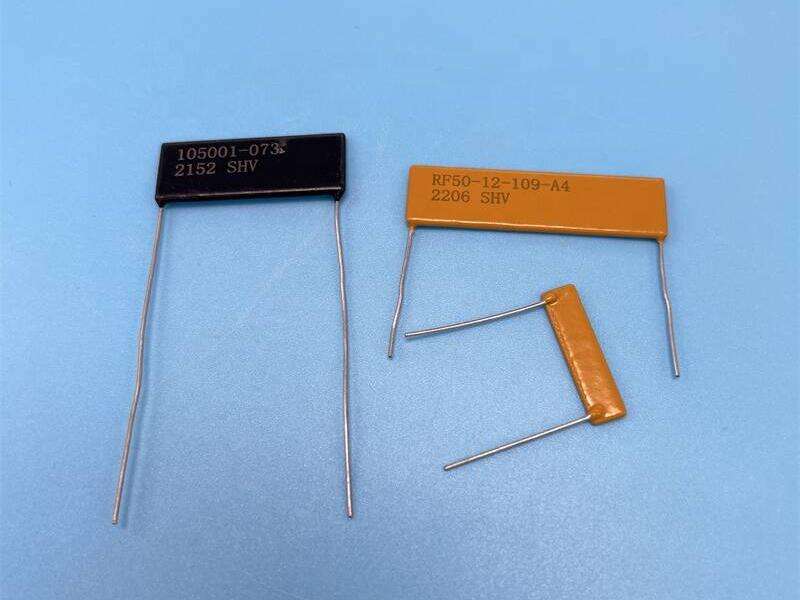

6. Condensador Cerámico

En los vehículos de nueva energía, los condensadores cerámicos de baja pérdida se utilizan principalmente en sistemas electrónicos de potencia tales como sistemas de propulsión eléctrica, estaciones de carga y sistemas de gestión de baterías (BMS). Las aplicaciones clave incluyen:

① Convertidores DC-DC e Inversores

Función: Actuar como condensadores de filtro para reducir la pérdida de energía en los circuitos y mejorar la eficiencia de conversión de energía.

② Estaciones de carga

Función: Actuar como condensadores supresores de ruido para mitigar la interferencia eléctrica y mejorar la eficiencia de carga.

③ Sistemas de Gestión de Baterías (BMS)

Función: Estabilizar el voltaje de salida de la batería, prolongando su ciclo de vida y garantizando seguridad.

④ Principales ventajas de los condensadores cerámicos de bajas pérdidas

Resistencia a altas temperaturas

Alta resistencia a la tensión

Rendimiento de alta frecuencia

Papel fundamental en los sistemas electrónicos de control de vehículos eléctricos no contaminantes (NEV)

7. Fusible cerámico

① Función de protección del circuito

② Capacidad de carga y resistencia a pulsos

③ Función de seguridad

Un fusible cerámico es un tipo de fusible que utiliza un material cerámico como carcasa y tiene la función de proteger circuitos eléctricos. A continuación se presenta una introducción detallada:

Estructura y Principio

Estructura básica: Está compuesto principalmente por un tubo cerámico, tapas metálicas en los extremos, un elemento fusible y arena de cuarzo. El tubo cerámico proporciona resistencia a altas temperaturas y aislamiento. Las tapas metálicas se utilizan para la conexión eléctrica. El elemento fusible es la parte clave que se funde cuando ocurre una sobrecorriente. La arena de cuarzo dentro del tubo puede absorber la energía del arco y extinguirlo.

Principio de funcionamiento: Cuando el circuito presenta una falla por sobrecorriente o cortocircuito, el elemento fusible genera calor debido al aumento de la corriente y se funde. En ese momento, la arena de cuarzo dentro del tubo absorbe rápidamente la energía del arco, extingue el arco y envuelve la escoria metálica para evitar salpicaduras, logrando así una interrupción segura del circuito y protegiendo la seguridad de los equipos y circuitos.

8. Conector Sellado Cerámico

El anillo de sellado está ubicado justo debajo de la tapa de la batería y se utiliza para formar una conexión sellada y conductiva entre la tapa de la batería de potencia y el borne. Garantiza que la batería tenga un buen rendimiento de sellado, evita la fuga de electrolito y proporciona un buen ambiente hermético para la reacción interna de la batería. Al mismo tiempo, también puede desempeñar una función de descompresión y amortiguación cuando se presiona la tapa de la batería, asegurando el funcionamiento normal de los componentes internos de la batería y proporcionando una importante garantía para la vida útil y la seguridad de la batería.

Un conector sellado de cerámica es un tipo de conector que utiliza materiales cerámicos como cuerpo principal para lograr una conexión sellada, lo cual puede garantizar el aislamiento eléctrico y prevenir la intrusión de medios externos. A continuación se presenta una introducción detallada:

Estructura y Principio

Estructura básica: Generalmente está compuesta por un cuerpo cerámico, electrodos metálicos y componentes de sellado. El cuerpo cerámico proporciona resistencia a altas temperaturas, aislamiento y resistencia mecánica. Los electrodos metálicos se utilizan para la conexión eléctrica, y están firmemente unidos al cuerpo cerámico mediante procesos como metalización y soldadura. Los componentes de sellado, como juntas o selladores, se emplean para mejorar aún más el rendimiento de sellado, asegurando que el conector pueda mantener un buen estado de sellado en diferentes entornos.

Principio de funcionamiento: Las características propias de las cerámicas, como alta densidad y baja porosidad, pueden bloquear eficazmente el paso de gases y líquidos. Al mismo tiempo, mediante el diseño y procesamiento preciso de la interfaz entre el cuerpo cerámico y los electrodos metálicos, así como el uso de materiales de sellado adecuados, se forma un sellado confiable que evita que la humedad, el polvo y otras sustancias externas ingresen al interior del conector, garantizando así el funcionamiento normal de la conexión eléctrica y la seguridad y estabilidad del circuito eléctrico.

Características

Resistencia al Alta Temperatura y Aislamiento: Las cerámicas poseen una excelente resistencia al alta temperatura y pueden funcionar de manera estable en entornos de alta temperatura. Al mismo tiempo, tienen propiedades de aislamiento para alta tensión, lo que puede evitar eficazmente la ruptura eléctrica.

Buena Performance de Sellado: Puede proporcionar un efecto de sellado de alta calidad, evitando eficazmente la entrada de gases, líquidos y polvo, y es adecuado para entornos adversos como vacío, alta presión y entornos corrosivos.

Alta Resistencia Mecánica: Las cerámicas tienen alta dureza y resistencia mecánica, pudiendo soportar ciertos esfuerzos mecánicos y vibraciones, garantizando la confiabilidad del conector durante su uso.

9. Calentador Cerámico PTC

Los calentadores PTC tienen las ventajas de baja resistencia térmica y alta eficiencia de intercambio de calor, además son calentadores eléctricos automáticos, de temperatura constante y ahorro de energía. Una de sus características más destacadas radica en su seguridad: en cualquier escenario de aplicación, no producirán el fenómeno de "enrojecimiento" en la superficie como sí ocurre con los calentadores de tubo eléctrico, lo cual podría causar riesgos potenciales como quemaduras o incendios.

Un calentador cerámico PTC es un calentador eléctrico que utiliza un elemento calefactor cerámico de coeficiente de temperatura positivo y genera calor mediante el principio del calentamiento por resistencia. A continuación se presenta una introducción detallada:

Principio de funcionamiento

Los calentadores cerámicos PTC están fabricados con materiales cerámicos especiales. Cuando se aplica un voltaje, su resistencia aumenta a medida que sube la temperatura. Cuando la temperatura está por debajo del punto de Curie, la resistividad es muy baja y la velocidad de calentamiento es muy rápida. Una vez superada la temperatura del punto de Curie, la resistividad aumenta repentinamente, lo que provoca que la corriente disminuya hasta alcanzar un valor estable, logrando así el propósito de control automático de la temperatura y mantenimiento de una temperatura constante.

10. Vivienda de Paquete Cerámico

La nueva carcasa cerámica para el encapsulado de IGBT puede realizar la conexión y extracción de todas las unidades de chip del IGBT.

"Ceramic Package Housing" (Vivienda de Paquete Cerámico) se refiere a una carcasa fabricada con material de alto rendimiento utilizada para el encapsulado de dispositivos electrónicos. A continuación se presenta la introducción relevante:

Características

Excelentes propiedades físicas: Tiene alta resistencia, destacada resistencia al calor, resistencia a la corrosión, aislamiento y conductividad térmica.

Rendimiento eléctrico superior: Cuenta con una constante dieléctrica alta, baja pérdida dieléctrica y alta resistencia de aislamiento eléctrico, lo que ayuda a mejorar la calidad de transmisión de señales y los indicadores de rendimiento de los productos.

Buen manejo térmico: Su excelente conductividad térmica y rendimiento de difusión térmica pueden transferir eficazmente el calor del chip al entorno externo, manteniendo la estabilidad del chip.

Mayor confiabilidad: Tiene una mejor tolerancia en entornos como vibración e impacto, asegurando que los productos encapsulados puedan permanecer estables en entornos adversos.

Materiales comunes

Cerámica de alúmina: El material cerámico más utilizado, con cierta resistencia mecánica y propiedades de aislamiento, pero conductividad térmica relativamente baja.

Cerámicas de nitruro de aluminio: Tienen alta conductividad térmica, excelentes propiedades dieléctricas, alta resistencia de aislamiento eléctrico, propiedades químicas estables, y su coeficiente de expansión térmica se ajusta bien al del silicio, lo que la convierte en un material de sustrato ideal para encapsulamiento de semiconductores.

Cerámicas de óxido de berilio: Tienen una conductividad térmica extremadamente alta, pero son tóxicas y su costo de fabricación es elevado. Principalmente se utilizan en dispositivos electrónicos militares y aeroespaciales.

11. Sensor de Presión Cerámico

Tiene excelentes características como resistencia a la corrosión, resistencia al impacto y alta elasticidad, y puede estar en contacto directo con la mayoría de los medios. Al mismo tiempo, la estabilidad térmica extremadamente alta de la cerámica le permite operar en un rango de temperatura de -40 °C a 150 °C, por lo que puede ser ampliamente utilizada en campos como el automotriz y el control de procesos industriales.

Un sensor de presión cerámico es un dispositivo que utiliza las propiedades físicas de la cerámica para medir la presión. A continuación se presenta una introducción detallada:

Principio de funcionamiento

Funciona basándose en el efecto piezorresistivo. La presión se aplica directamente sobre la superficie frontal del diafragma cerámico, causando una deformación mínima. Los resistores de pasta gruesa están impresos en la parte posterior del diafragma cerámico y conectados para formar un puente de Wheatstone. Debido al efecto piezorresistivo de los resistores piezoeléctricos, el puente genera una señal de voltaje que es altamente lineal con la presión y también proporcional al voltaje de excitación.

Estructura básica

Está compuesto principalmente por tres partes: un anillo cerámico, una membrana cerámica y una tapa cerámica. La membrana cerámica, como el cuerpo elástico sensor de fuerza, está fabricada en cerámica de 95% Al₂O₃ mediante un procesamiento fino. El anillo cerámico se forma mediante fundición en molde caliente y sinterización a alta temperatura. La membrana cerámica y el anillo cerámico se cocen juntos con pasta de vidrio de alta temperatura mediante impresión de capa gruesa y tecnología de sinterización térmica, formando así un cuerpo elástico en forma de copa con periferia fija para la detección de fuerza. La tapa cerámica tiene una ranura circular en la parte inferior, creando un cierto espacio con la membrana, lo cual puede evitar que la membrana se rompa debido a una curvatura excesiva durante sobrecargas.

Características

Alta precisión y estabilidad: Las cerámicas tienen alta elasticidad, resistencia a la corrosión, resistencia al desgaste y resistencia al impacto y a la vibración. El rango de temperatura de trabajo puede alcanzar de -40°C a 135°C, con alta precisión y estabilidad en las mediciones. El grado de aislamiento eléctrico es >2kV, la señal de salida es fuerte y la estabilidad a largo plazo es buena.

Buena resistencia a la corrosión: La membrana cerámica puede estar en contacto directo con la mayoría de los medios sin necesidad de protección adicional, lo que le otorga ventajas únicas en aplicaciones como refrigeración, industria química y protección ambiental.

El sensor de presión cerámico también puede ser utilizado en otras industrias.

Está ampliamente extendido en control de procesos, control ambiental, equipos hidráulicos y neumáticos, válvulas servo y transmisiones, industria química y petroquímica, instrumentos médicos y muchos otros campos.

12. Cerámicas piezoeléctricas detectan la presión de los neumáticos

Se establece una conexión eléctrica entre las cerámicas piezoeléctricas y el chip de monitoreo de presión de los neumáticos, de modo que las cerámicas piezoeléctricas puedan suministrar energía al chip de monitoreo de presión de los neumáticos. En este dispositivo de monitoreo de presión de los neumáticos, el cambio en la presión del aire dentro del neumático del vehículo durante la conducción provoca la deformación de la bolsa de presión de aire, lo que a su vez causa que se deforme la cerámica piezoeléctrica. La corriente generada por la deformación de las cerámicas piezoeléctricas se utiliza para suministrar energía al chip de monitoreo de presión de los neumáticos.

Las cerámicas piezoeléctricas pueden aplicarse en sistemas de detección de presión de los neumáticos, aprovechando su efecto piezoeléctrico único (convertir presión mecánica en señales eléctricas) para monitorear la presión de los neumáticos. A continuación, se presenta un resumen conciso:

Principio de funcionamiento

Cuando un neumático se infla, la presión interna del aire ejerce una fuerza mecánica sobre el elemento de cerámica piezoeléctrica (generalmente incrustado en la válvula del neumático o en su revestimiento interior).

La cerámica piezoeléctrica genera una pequeña carga eléctrica proporcional a la presión aplicada.

Esta señal eléctrica es procesada por un módulo de sensor (amplificada, convertida en datos digitales) y transmitida inalámbricamente al sistema a bordo del vehículo, el cual muestra en tiempo real la presión de los neumáticos.

13. Sensor de Aceleración Piezoeléctrico

El sensor de aceleración piezoeléctrico funciona basándose en el efecto piezoeléctrico de los cristales piezoeléctricos. Los sensores de aceleración piezoeléctricos también se aplican en aspectos de seguridad, como las bolsas de aire automotrices, sistemas de frenos antibloqueo y sistemas de control de tracción.

En las etapas de investigación y desarrollo y producción de vehículos de nueva energía, se están adoptando cada vez más nuevos materiales y procesos, lo que hace posible satisfacer los requisitos de las personas en cuanto a vehículos de nueva energía en términos de ligereza, bajo costo, inteligencia, economía y fiabilidad. En cuanto al uso de nuevos materiales, los materiales cerámicos, gracias a sus diversas propiedades excelentes y únicas, cuando se aplican a vehículos de nueva energía, tienen una significación positiva para reducir el peso propio del vehículo, mejorar la eficiencia del motor, disminuir el consumo de energía, aumentar la vida útil de las piezas vulnerables y mejorar las funciones inteligentes de los vehículos de nueva energía.