Kendaraan energi baru (NEVs) merujuk pada kendaraan bermotor yang menggunakan bahan bakar non-tradisional, dikombinasikan dengan teknologi canggih dalam pengendalian tenaga dan sistem kemudi. Kendaraan ini memiliki prinsip-prinsip teknis mutakhir, teknologi inovatif, dan struktur yang baru, yang tak terelakkan menyebabkan peningkatan dan penyesuaian pada komponen-komponennya. Akibatnya, bagian struktural keramik canggih semakin banyak diadopsi dalam sektor NEV.

1. Bantalan Keramik Mesin

Dibandingkan dengan bantalan konvensional, bantalan motor beroperasi pada kecepatan rotasi yang lebih tinggi, sehingga membutuhkan material dengan densitas lebih rendah dan ketahanan aus yang lebih baik. Selain itu, arus bolak-balik pada motor listrik menghasilkan medan elektromagnetik yang berfluktuasi, sehingga membutuhkan isolasi yang lebih baik untuk mengurangi korosi listrik yang disebabkan oleh pelepasan bantalan. Selain itu, bola bantalan harus memiliki permukaan ultra halus untuk meminimalkan keausan.

Bantalan keramik mesin adalah bantalan yang menggunakan material keramik sebagai komponen utama, yang memiliki keunggulan signifikan dalam kondisi kerja suhu tinggi, kecepatan tinggi, dan beban tinggi. Berikut penjelasan rinci:

Bahan Utama

Silikon Nitrida (Si₃N₄): Merupakan material yang umum digunakan untuk bantalan keramik mesin. Material ini memiliki kekuatan tinggi, ketahanan aus yang baik, serta ketahanan terhadap panas yang sangat baik, dan dapat bekerja secara stabil pada suhu hingga 1200℃. Pada saat yang sama, material ini memiliki densitas yang relatif rendah, membantu mengurangi berat bantalan.

Silikon Karbida (SiC): Silikon karbida juga memiliki kekerasan tinggi, ketahanan terhadap suhu tinggi, dan konduktivitas termal yang baik. Bahan ini dapat mempertahankan sifat mekanik dan ketahanan aus yang baik dalam kondisi lingkungan kerja yang keras, serta sering digunakan pada aplikasi yang menuntut persyaratan kinerja lebih tinggi untuk bantalan (bearing).

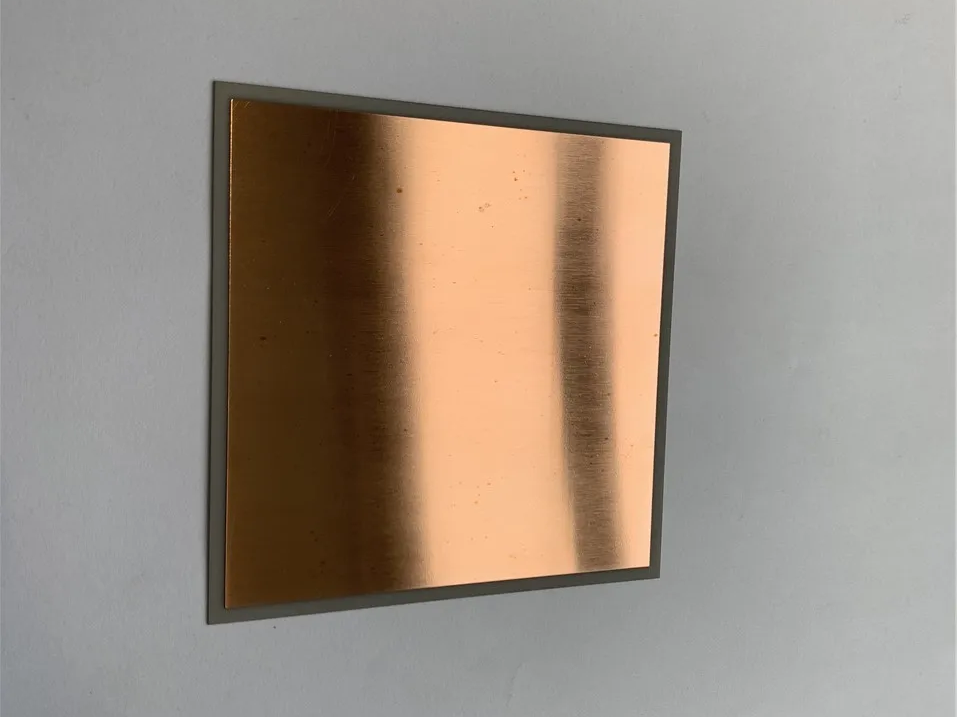

2. Substrat Tembaga Berlapis Keramik

Konduktivitas termal tinggi, koefisien muai termal rendah, solderabilitas sangat baik, ketahanan terhadap panas tinggi, isolasi listrik unggul, serta ketahanan terhadap kejut termal luar biasa.

① Substrat tembaga berlapis keramik nitrida aluminium (AlN) untuk lampu utama kendaraan energi baru.

② Substrat nitrida silikon (Si₃N₄) untuk modul IGBT.

③ Substrat keramik alumina (Al₂O₃) untuk sensor otomotif dan peredam kejut.

3. Kanvas Rem Keramik untuk Sistem Rem

Rem Karbon-Keramik memiliki densitas rendah, kekuatan tinggi, performa gesek stabil, keausan minimal, rasio pengereman tinggi, ketahanan panas luar biasa, serta usia pakai panjang.

Material ini merupakan komposit keramik yang diperkuat, disintesis dari serat karbon dan silikon karbida (SiC) pada suhu 1700°C. Komposisi canggih ini tidak hanya memberikan ketahanan terhadap suhu tinggi yang luar biasa, tetapi juga mengurangi berat lebih dari 50% dibandingkan dengan cakram rem konvensional berukuran sama.

Keunggulan

Kinerja pengereman yang unggul: Dengan koefisien gesek tinggi dan stabil, bahkan ketika suhu cakram rem mencapai 650°C, koefisien gesek dari kampas rem keramik tetap bertahan pada kisaran 0,45 - 0,55, memastikan performa pengereman yang baik dan memperpendek jarak pengereman.

Daya tahan pemakaian yang panjang: Kampas rem konvensional memiliki masa pakai kurang dari 60.000 kilometer, sedangkan kampas rem keramik dapat mencapai lebih dari 100.000 kilometer. Selain itu, kampas rem keramik tidak meninggalkan goresan pada cakram rem, sehingga dapat memperpanjang usia pakai cakram rem asli hingga 20% lebih lama.

Bersuara rendah dan nyaman: Karena tidak mengandung komponen logam, mereka menghindari kebisingan abnormal yang dihasilkan oleh gesekan antara kampas rem logam tradisional dan komponen pasangannya, memberikan lingkungan berkendara yang tenang.

Sedikit debu rem: Kampas rem keramik menghasilkan lebih sedikit debu rem dibandingkan kampas semi-logam tradisional, membantu menjaga kebersihan roda dan mengurangi waktu serta biaya perawatan.

Ketahanan panas dan pendinginan yang baik: Mereka memiliki ketahanan terhadap panas dan stabilitas termal yang sangat baik, serta mampu dengan cepat membuang panas yang dihasilkan selama pengereman, memastikan stabilitas performa pengereman dan meningkatkan keselamatan kendaraan.

4. Lapisan Keramik

① Lapisan Cat Mobil Keramik

Sifat & Manfaat Utama:

Perlindungan Luar Biasa: Berfungsi sebagai lapisan pelindung yang dikorbankan terhadap kontaminasi lingkungan:

Radiasi UV: Secara signifikan mengurangi oksidasi dan memudarkan cat.

Noda Kimia: Tahan terhadap kerusakan akibat kotoran burung berasid, percikan serangga, getah pohon, dan garam jalan.

Goresan Halus & Bekas Swirl: Memberikan kekerasan yang lebih tinggi (9H+) dibandingkan clear coat atau wax, menawarkan ketahanan yang lebih baik terhadap bekas goresan ringan (meskipun bukan anti-gores).

Noda Air: Mengurangi risiko deposit mineral yang menempel pada cat.

Hidrofobik Tinggi & Efek Self-Cleaning:

Membuat permukaan sangat menolak air. Air membentuk butiran kecil dan mengalir turun dengan mudah, membawa serta kotoran dan debu yang menempel.

Membuat kendaraan jauh lebih mudah dibersihkan dan mengurangi frekuensi pencucian yang diperlukan.

Gloss & Kedalaman Lebih Baik:

Menghasilkan kilap yang sangat dalam dan reflektif dengan tampilan seperti basah yang tidak dapat dicapai oleh wax atau sealant tradisional.

Coating ini meningkatkan kejernihan dan kedalaman warna cat di bawahnya.

DAYA TAHAN JANGKA PANJANG:

Berbeda dengan wax tradisional (tahan beberapa minggu) atau sealant sintetis (tahan beberapa bulan), ceramic coating menawarkan perlindungan yang biasanya bertahan selama 1 hingga 5 tahun (atau lebih), tergantung pada kualitas produk, aplikasi, perawatan, dan paparan lingkungan.

② Ceramic Coating Sistem Knalpot

③ Lapisan Isolasi Termal Keramik

5. Relay Keramik Tegangan Tinggi

① Pada kendaraan konvensional berbahan bakar mesin pembakaran dalam, relay banyak digunakan pada sistem kontrol, sistem pengapian, pendingin udara, lampu, penghapus kaca (wiper), sistem injeksi bahan bakar, pompa oli, jendela listrik, kursi listrik, dashboard elektronik, dan sistem diagnostik. Relay otomotif konvensional ini merupakan produk tegangan rendah yang umumnya beroperasi dalam kisaran 12-48V.

② Pada kendaraan energi baru (NEVs), relay terutama digunakan pada lingkungan arus searah (DC) tegangan tinggi, mengendalikan sirkuit DC dengan arus tinggi. Relay memiliki spesifikasi yang beragam dengan jumlah produksi biasanya sedikit, seringkali membutuhkan teknik manufaktur yang fleksibel.

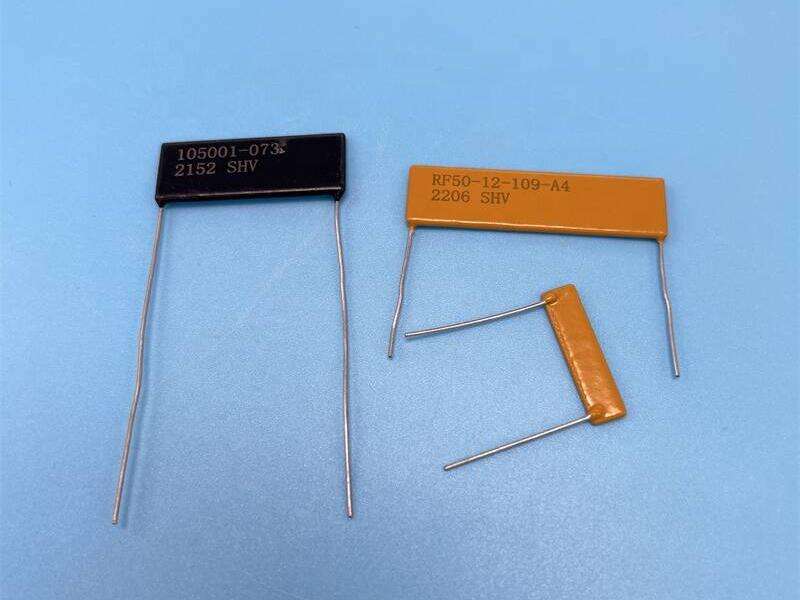

6. Kapasitor Keramik

Pada kendaraan energi baru, kapasitor keramik dengan kehilangan rendah terutama digunakan pada sistem elektronika daya seperti sistem penggerak listrik, stasiun pengisian daya, dan sistem manajemen baterai (BMS). Aplikasi utamanya meliputi:

① Konverter DC-DC dan Inverter

Fungsi: Berfungsi sebagai kapasitor filter untuk mengurangi kehilangan daya pada sirkuit dan meningkatkan efisiensi konversi energi.

② Tiang Pengisian Daya

Fungsi: Berfungsi sebagai kapasitor penekan gangguan untuk mengurangi interferensi arus dan meningkatkan efisiensi pengisian daya.

③ Sistem Manajemen Baterai (BMS)

Fungsi: Menstabilkan tegangan keluaran baterai, memperpanjang siklus hidup baterai, dan memastikan keselamatan operasional.

④ Keunggulan Utama Kapasitor Keramik dengan Rendah Kehilangan (Low-Loss)

Tahan suhu tinggi

Tahan tegangan tinggi

Performa Frekuensi Tinggi

Peran kritis dalam sistem kontrol elektronik kendaraan bertenaga baru (NEV)

7. Sekering Keramik

① Fungsi perlindungan sirkuit

② Kemampuan daya dukung dan ketahanan pulsa

③ Fungsi keselamatan

Sekering keramik adalah jenis sekering yang menggunakan bahan keramik sebagai rumahnya dan memiliki fungsi melindungi rangkaian listrik. Berikut penjelasan rinci:

Struktur dan Prinsip

Struktur Dasar: Terutama terdiri dari tabung keramik, tutup logam, elemen pelebur, dan pasir kuarsa. Tabung keramik memberikan ketahanan terhadap panas tinggi dan sifat isolasi. Tutup logam digunakan untuk koneksi listrik. Elemen pelebur merupakan bagian inti yang akan meleleh ketika terjadi arus berlebih. Pasir kuarsa di dalam tabung dapat menyerap energi busur dan memadamkan busur.

Prinsip Kerja: Ketika rangkaian mengalami gangguan arus berlebih atau hubungan pendek, elemen pelebur menghasilkan panas akibat peningkatan arus dan melebur. Pada saat itu, pasir kuarsa di dalam tabung dengan cepat menyerap energi busur, memadamkan busur, serta membungkus terak logam untuk mencegah percikan, sehingga mewujudkan pemutusan rangkaian yang aman dan melindungi keselamatan peralatan dan rangkaian.

8. Konektor Segel Keramik

Cincin segel terletak tepat di bawah tutup baterai, dan digunakan untuk membentuk koneksi yang tersegel dan konduktif antara tutup baterai daya dan kutub. Cincin ini memastikan baterai memiliki performa penyegelan yang baik, mencegah kebocoran elektrolit, serta menyediakan lingkungan kedap udara yang baik bagi reaksi internal baterai. Pada saat yang sama, cincin ini juga berperan dalam mengurangi tekanan dan memberikan efek peredam ketika tutup baterai ditekan, memastikan komponen internal baterai beroperasi secara normal serta memberikan jaminan penting bagi usia pakai dan keamanan baterai.

Sebuah konektor segel keramik adalah jenis konektor yang menggunakan bahan keramik sebagai bodi utamanya untuk mencapai koneksi yang tersegel, yang dapat memastikan isolasi listrik dan mencegah intrusi media eksternal. Berikut penjelasan rinci:

Struktur dan Prinsip

Struktur Dasar: Umumnya terdiri dari bodi keramik, elektroda logam, dan komponen penyegel. Bodi keramik memberikan ketahanan terhadap suhu tinggi, isolasi, dan kekuatan mekanis. Elektroda logam digunakan untuk koneksi listrik, dan mereka melekat kuat pada bodi keramik melalui proses seperti metalisasi dan brazing. Komponen penyegel, seperti gasket atau sealant, digunakan untuk lebih meningkatkan performa penyegelan agar memastikan konektor dapat mempertahankan kondisi penyegelan yang baik dalam berbagai lingkungan.

Prinsip Kerja: Karakteristik keramik yang memiliki kepadatan tinggi dan porositas rendah secara alami dapat secara efektif menghalangi jalannya gas dan cairan. Pada saat yang sama, melalui desain dan pengolahan yang presisi pada sambungan antara badan keramik dan elektroda logam, serta penggunaan bahan segel yang sesuai, terbentuk segel yang andal untuk mencegah masuknya kelembapan, debu, dan zat-zat asing lainnya ke dalam konektor, sehingga memastikan operasi normal koneksi listrik serta keamanan dan stabilitas rangkaian listrik.

Karakteristik

Tahan Panas dan Isolasi: Keramik memiliki ketahanan terhadap panas yang sangat baik dan dapat beroperasi secara stabil dalam lingkungan bersuhu tinggi. Pada saat yang sama, keramik juga memiliki kemampuan isolasi tegangan tinggi yang dapat secara efektif mencegah terjadinya breakdown listrik.

Kinerja Segel yang Baik: Dapat memberikan efek penyegelan berkualitas tinggi, secara efektif mencegah intrusi gas, cairan, dan debu, serta cocok untuk lingkungan keras seperti lingkungan vakum, bertekanan tinggi, dan korosif.

Kekuatan Mekanik Tinggi: Keramik memiliki kekerasan dan kekuatan mekanik tinggi, mampu menahan tekanan mekanik dan getaran tertentu, memastikan keandalan konektor selama penggunaan.

9. Pemanas Keramik PTC

Pemanas PTC memiliki keunggulan berupa resistansi termal rendah dan efisiensi pertukaran panas tinggi, serta merupakan pemanas listrik otomatis konstan-temperatur dan hemat energi. Salah satu fitur utamanya terletak pada kinerja keamanannya: dalam skenario aplikasi apa pun, pemanas ini tidak akan menghasilkan fenomena 'memerah' pada permukaan seperti pemanas tabung listrik, yang dapat menimbulkan bahaya keselamatan potensial seperti luka bakar dan kebakaran.

Pemanas keramik PTC adalah pemanas listrik yang menggunakan elemen pemanas keramik dengan koefisien suhu positif dan menghasilkan panas melalui prinsip pemanasan resistif. Berikut penjelasan rincinya:

Prinsip kerja

Pemanas keramik PTC terbuat dari bahan keramik khusus. Saat tegangan diterapkan, hambatannya meningkat seiring kenaikan suhu. Ketika suhu berada di bawah titik Curie, resistivitasnya sangat rendah, dan kecepatan pemanasannya sangat cepat. Setelah melewati suhu titik Curie, resistivitasnya tiba-tiba meningkat, menyebabkan arus turun ke nilai stabil, sehingga mencapai tujuan pengendalian suhu secara otomatis dan mempertahankan suhu konstan.

10. Rumah Kemasan Keramik

Rumah keramik baru untuk pengemasan IGBT dapat merealisasikan koneksi dan ekstraksi gerbang dari semua unit chip IGBT.

"Rumah Kemasan Keramik" mengacu pada wadah bermaterial kinerja tinggi yang digunakan untuk pengemasan perangkat elektronik. Berikut penjelasan relevannya:

Karakteristik

Sifat fisik yang unggul: Memiliki kekuatan tinggi, ketahanan terhadap panas dan korosi yang luar biasa, isolasi, serta konduktivitas termal yang baik.

Kinerja listrik yang superior: Memiliki konstanta dielektrik tinggi, kerugian dielektrik rendah, dan kekuatan isolasi listrik tinggi, yang membantu meningkatkan kualitas transmisi sinyal dan indikator kinerja produk.

Manajemen termal yang baik: Konduktivitas termal dan kemampuan difusi panas yang sangat baik mampu secara efektif memindahkan panas dari chip ke lingkungan eksternal, menjaga stabilitas chip.

Keandalan yang lebih tinggi: Memiliki toleransi yang lebih baik dalam kondisi lingkungan seperti getaran dan benturan, memastikan produk yang dikemas tetap stabil dalam lingkungan keras.

Bahan umum

Keramik alumina: Material keramik yang paling umum digunakan, memiliki kekuatan mekanis dan sifat isolasi tertentu, tetapi konduktivitas termalnya relatif rendah.

Keramik nitrida aluminium: Memiliki konduktivitas termal tinggi, sifat dielektrik yang sangat baik, kekuatan isolasi listrik tinggi, sifat kimia yang stabil, dan koefisien ekspansi termalnya cocok dengan silikon dengan baik, menjadikannya material substrat ideal untuk pengemasan semikonduktor.

Keramik oksida berilium: Memiliki konduktivitas termal yang sangat tinggi tetapi bersifat toksik dan memiliki biaya pembuatan tinggi, umumnya digunakan dalam perangkat elektronik militer dan dirgantara.

11. Sensor Tekanan Keramik

Memiliki karakteristik unggul seperti ketahanan korosi, ketahanan benturan, dan elastisitas tinggi, serta dapat berkontak langsung dengan sebagian besar media. Pada saat yang sama, stabilitas termal yang sangat tinggi pada keramik memungkinkan rentang suhu operasionalnya mencapai -40℃~150℃, sehingga dapat digunakan secara luas di bidang otomotif dan kontrol proses industri.

Sensor tekanan keramik adalah perangkat yang memanfaatkan sifat fisik keramik untuk mengukur tekanan. Berikut penjelasan rinci mengenai sensor tersebut:

Prinsip kerja

Sensor ini beroperasi berdasarkan efek piezoresistif. Tekanan diterapkan secara langsung pada permukaan depan diafragma keramik, menyebabkan terjadinya deformasi yang sangat kecil. Resistor film tebal dicetak pada bagian belakang diafragma keramik dan dihubungkan untuk membentuk jembatan Wheatstone. Karena efek piezoresistif dari resistor piezoresistif tersebut, jembatan menghasilkan sinyal tegangan yang memiliki hubungan sangat linear dengan tekanan serta sebanding dengan tegangan eksitasi.

Struktur dasar

Secara utama tersusun dari tiga bagian: cincin keramik, diafragma keramik, dan tutup keramik. Diafragma keramik, sebagai badan elastis pengukur gaya, terbuat dari keramik Al₂O₃ 95% yang diproses secara halus. Cincin keramik dibentuk melalui proses pengecoran panas dan sintesis suhu tinggi. Diafragma keramik dan cincin keramik dipanggang bersama dengan pasta kaca suhu tinggi melalui teknologi pencetakan tebal dan pemanggangan panas, membentuk badan elastis berbentuk cangkir pengukur gaya dengan tepi yang tetap. Tutup keramik memiliki alur berbentuk lingkaran di bagian bawahnya untuk membentuk celah tertentu dengan diafragma, yang dapat mencegah diafragma pecah akibat bengkok berlebihan saat terjadi beban berlebih.

Karakteristik

Presisi dan Stabilitas Tinggi: Keramik memiliki elastisitas tinggi, tahan korosi, tahan aus, serta tahan terhadap benturan dan getaran. Kisaran suhu kerja dapat mencapai -40°C hingga 135°C, dengan akurasi pengukuran tinggi dan stabilitas yang baik. Tingkat isolasi listriknya >2kV, sinyal keluaran kuat, dan stabilitas jangka panjang baik.

Tahan Korosi Baik: Diafragma keramik dapat langsung bersentuhan dengan sebagian besar media tanpa perlindungan tambahan, sehingga memiliki keunggulan unik dalam aplikasi seperti pendinginan, kimia, dan perlindungan lingkungan.

Sensor Tekanan Keramik juga dapat digunakan dalam industri lainnya.

Sensor ini banyak digunakan dalam berbagai bidang seperti kontrol proses, kontrol lingkungan, peralatan hidrolik dan pneumatik, katup servo dan transmisi, industri kimia, serta alat-alat medis.

12. Keramik Piezoelektrik Mendeteksi Tekanan Ban

Hubungan listrik terbentuk antara keramik piezoelektrik dan chip pemantau tekanan ban, sehingga keramik piezoelektrik dapat memberikan daya ke chip pemantau tekanan ban. Dalam perangkat pemantau tekanan ban ini, perubahan tekanan udara di dalam ban kendaraan selama kendaraan berjalan menyebabkan deformasi pada kantung tekanan udara, yang selanjutnya menyebabkan keramik piezoelektrik berdeformasi. Arus yang dihasilkan dari deformasi keramik piezoelektrik digunakan untuk memberikan daya ke chip pemantau tekanan ban.

Keramik piezoelektrik dapat diterapkan dalam sistem deteksi tekanan ban, memanfaatkan efek piezoelektrik uniknya (mengubah tekanan mekanis menjadi sinyal listrik) untuk memantau tekanan ban. Berikut ringkasan singkatnya:

Prinsip kerja

Saat ban dipompa, tekanan udara internal memberikan gaya mekanis pada elemen keramik piezoelektrik (biasanya tertanam dalam katup ban atau lapisan dalam ban).

Keramik piezoelektrik menghasilkan muatan listrik kecil yang sebanding dengan tekanan yang diterapkan.

Sinyal listrik ini diproses oleh modul sensor (diperkuat, dikonversi menjadi data digital) dan dikirim secara nirkabel ke sistem kendaraan yang menampilkan tekanan ban secara real-time.

13. Sensor Akselerasi Piezoelektrik

Sensor akselerasi piezoelektrik bekerja berdasarkan efek piezoelektrik dari kristal piezoelektrik. Sensor akselerasi piezoelektrik juga diterapkan dalam aspek keselamatan seperti kantuk udara mobil, sistem pengereman anti-blokir, dan sistem kontrol traksi.

Pada tahap penelitian dan pengembangan (R&D) serta produksi kendaraan energi baru, semakin banyak material baru dan proses baru yang diterapkan, sehingga memungkinkan pemenuhan kebutuhan masyarakat terhadap kendaraan energi baru dalam hal ringan, biaya rendah, cerdas, ekonomis, dan andal. Mengenai pemanfaatan material baru, bahan keramik dengan berbagai sifat unggul dan khas yang dimilikinya, ketika diterapkan pada kendaraan energi baru memiliki makna positif dalam mengurangi berat kendaraan sendiri, meningkatkan efisiensi motor, menurunkan konsumsi energi, memperpanjang usia pakai komponen yang rentan rusak, serta meningkatkan fungsi kecerdasan pada kendaraan energi baru.