Veículos de nova energia (NEVs, na sigla em inglês) referem-se a automóveis que utilizam combustíveis não tradicionais, combinados com tecnologias avançadas em controle de potência e sistemas de direção. Esses veículos possuem princípios técnicos de ponta, tecnologias inovadoras e estruturas novas, levando inevitavelmente a atualizações e ajustes em seus componentes. Como resultado, peças estruturais cerâmicas avançadas estão sendo cada vez mais adotadas no setor de NEVs.

1. Rolamentos Cerâmicos para Motores

Em comparação com rolamentos tradicionais, os rolamentos de motores operam em velocidades rotacionais mais elevadas, exigindo materiais com menor densidade e superior resistência ao desgaste. Além disso, a corrente alternada em motores elétricos gera campos eletromagnéticos fluctuantes, exigindo um isolamento aprimorado para mitigar a corrosão elétrica causada pela descarga no rolamento. Além disso, as esferas do rolamento devem apresentar superfícies ultra lisas para minimizar o desgaste.

Rolamentos cerâmicos de motor são rolamentos que utilizam materiais cerâmicos como componentes principais, apresentando vantagens significativas em condições de trabalho de alta temperatura, alta velocidade e alta carga. A seguir é apresentada uma introdução detalhada:

Materiais Principais

Nitreto de Silício (Si₃N₄): É um material comumente utilizado para rolamentos cerâmicos de motor. Possui alta resistência mecânica, boa resistência ao desgaste e excelente resistência a altas temperaturas, podendo trabalhar de forma estável em temperaturas de até 1200 °C. Ao mesmo tempo, possui uma densidade relativamente baixa, o que ajuda a reduzir o peso do rolamento.

Carbeto de Silício (SiC): O carbeto de silício também possui alta dureza, resistência ao calor e boa condutividade térmica. Ele pode manter boas propriedades mecânicas e resistência ao desgaste em ambientes de trabalho adversos, sendo frequentemente utilizado em situações onde há exigência de desempenho mais elevado para rolamentos.

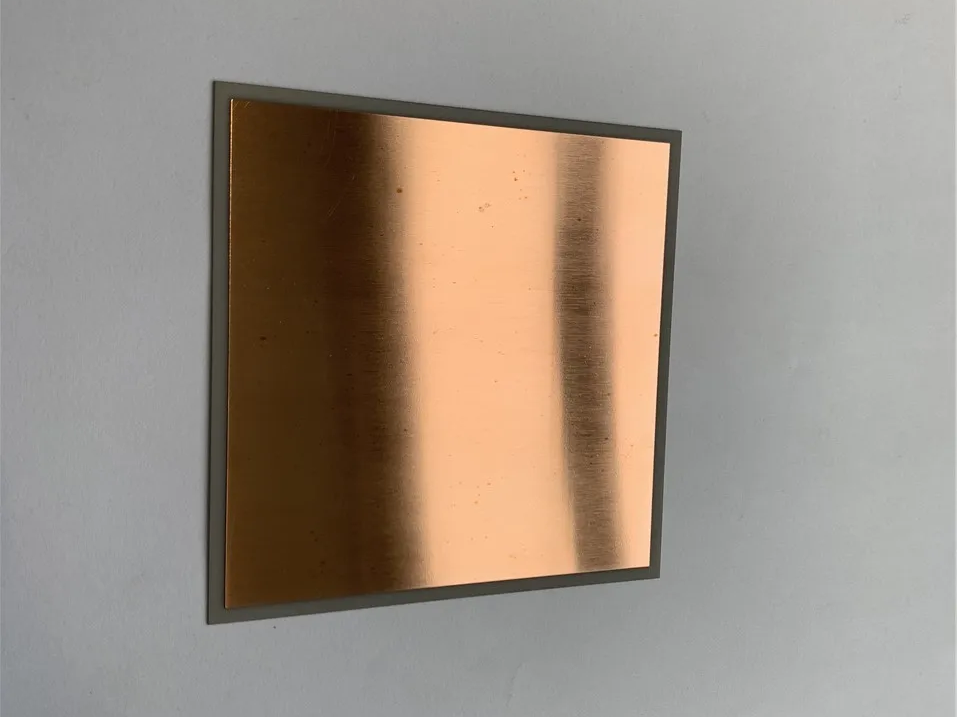

2. Substrato de Cobre Revestido com Cerâmica

Alta condutividade térmica, baixo coeficiente de expansão térmica, excelente soldabilidade, resistência ao calor, superior isolamento elétrico e excelente resistência ao choque térmico.

① Substratos de cobre revestidos com cerâmica de nitreto de alumínio (AlN) para faróis de veículos elétricos.

② Substratos de nitreto de silício (Si₃N₄) para módulos IGBT.

③ Substratos cerâmicos de alumina (Al₂O₃) para sensores automotivos e amortecedores.

3. Pastilhas de Freio Cerâmicas para Sistemas de Freio

Os freios de carbono-cerâmica possuem baixa densidade, alta resistência, desempenho estável de atrito, desgaste mínimo, alto rendimento de frenagem, excepcional resistência ao calor e longa vida útil.

O material é um cerâmico composto reforçado sintetizado a partir de fibra de carbono e carbeto de silício (SiC) a 1700°C. Essa composição avançada não apenas oferece uma excelente resistência a altas temperaturas, mas também reduz o peso em mais de 50% em comparação com discos de freio tradicionais do mesmo tamanho.

Vantagens

Excelente desempenho de frenagem: Com um coeficiente de atrito elevado e estável, mesmo quando a temperatura do disco de freio atinge 650°C, o coeficiente de atrito das pastilhas de freio cerâmicas ainda pode ser mantido em cerca de 0,45 - 0,55, garantindo um bom desempenho de frenagem e reduzindo a distância de frenagem.

Longa vida útil: A vida útil das pastilhas de freio convencionais é inferior a 60.000 km, enquanto as pastilhas de freio cerâmicas podem atingir mais de 100.000 km. Além disso, as pastilhas cerâmicas não deixam riscos no disco de freio, podendo prolongar a vida útil do disco original em 20%.

Baixo ruído e conforto: Como não possuem componentes metálicos, evitam o ruído anormal gerado pelo atrito entre as pastilhas de freio metálicas tradicionais e as peças acopladas, proporcionando um ambiente de condução silencioso.

Menos poeira de freio: As pastilhas de freio cerâmicas geram menos poeira de freio do que as pastilhas semi-metálicas tradicionais, ajudando a manter as rodas limpas e reduzindo o tempo e os custos de manutenção.

Boa resistência ao calor e dissipação térmica: Possuem excelente resistência ao calor e estabilidade térmica, e também dissipam rapidamente o calor gerado pela frenagem, garantindo a estabilidade do desempenho de frenagem e melhorando a segurança do veículo.

4. Revestimento Cerâmico

① Revestimento Cerâmico para Pintura do Carro

Propriedades e Benefícios Principais:

Proteção Excepcional: Age como uma barreira sacrificável contra contaminantes ambientais:

Radiação UV: Reduz significativamente a oxidação e o desbotamento da pintura.

Manchas Químicas: Resiste a danos causados por fezes ácidas de pássaros, respingos de insetos, seiva de árvores e sais de estrada.

Arranhões Leves & Marcas de Redemoinho: Oferece maior dureza (9H+) em comparação com a pintura transparente ou cera, proporcionando melhor resistência a marcas leves (embora não seja à prova de arranhões).

Manchas de Água: Reduz o risco de depósitos minerais gravarem na pintura.

Hidrofobicidade Superior e Efeito Autolimpante:

Cria uma superfície extremamente repelente à água. A água forma gotas compactadas e escorre facilmente, levando a sujeira e o pó soltos consigo.

Torna o veículo significativamente mais fácil de limpar e reduz a frequência necessária de lavagens.

Brilho e Profundidade Aprimorados:

Cria um brilho único, profundo e refletivo com aparência "molhada", que supera as ceras ou selantes tradicionais.

O revestimento realça a clareza e a profundidade da cor da pintura subjacente.

DURABILIDADE A LONGO PRAZO:

Diferentemente das ceras tradicionais (que duram semanas) ou selantes sintéticos (que duram meses), os revestimentos cerâmicos oferecem proteção que normalmente dura de 1 a 5 anos (ou mais), dependendo da qualidade do produto, aplicação, manutenção e exposição ambiental.

② Revestimento Cerâmico do Sistema de Exaustão

③ Revestimento Cerâmico de Isolamento Térmico

5. Relé Cerâmico de Alta Tensão

① Em veículos tradicionais com motor de combustão interna, os relés são amplamente utilizados nos sistemas de controle, partida, ar condicionado, iluminação, limpadores de pára-brisa, sistemas de injeção de combustível, bombas de óleo, vidros elétricos, bancos elétricos, painéis eletrônicos e sistemas de diagnóstico. Esses relés automotivos convencionais são produtos de baixa tensão, normalmente operando dentro de uma faixa de 12 a 48V.

② Nos veículos de nova energia (NEVs), os relés são principalmente utilizados em ambientes de corrente contínua de alta tensão, controlando circuitos de corrente contínua de alta intensidade. Eles possuem especificações diversas com pequenos lotes de produção, frequentemente exigindo técnicas de fabricação flexíveis.

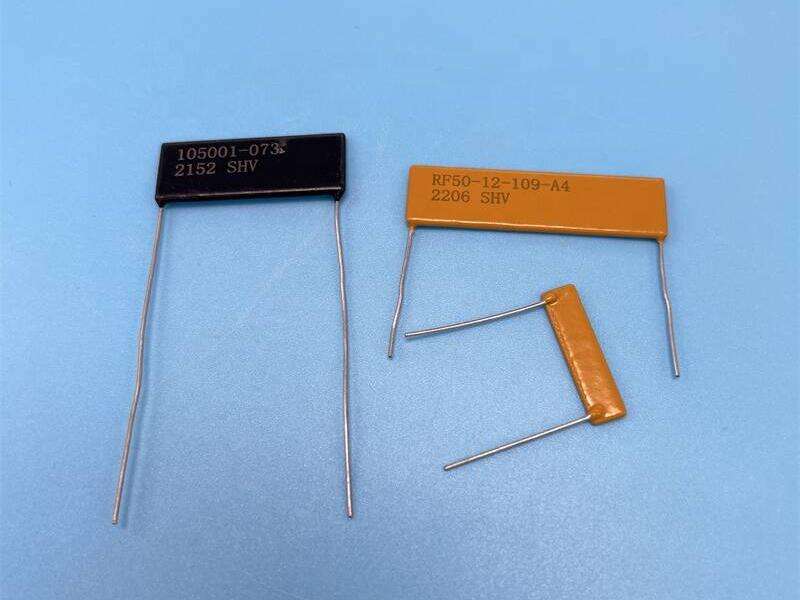

6. Capacitor Cerâmico

Nos veículos de nova energia, os capacitores cerâmicos de baixa perda são principalmente utilizados em sistemas de eletrônica de potência, como sistemas de tração elétrica, estações de carregamento e sistemas de gerenciamento de baterias (BMS). Principais aplicações incluem:

① Conversores CC-CC e Inversores

Função: Atuar como capacitores de filtro para reduzir perdas de energia em circuitos e melhorar a eficiência de conversão energética.

② Postos de Carregamento

Função: Atuar como capacitores de supressão de ruído para mitigar interferências elétricas e aumentar a eficiência de carregamento.

③ Sistemas de Gerenciamento de Baterias (BMS)

Função: Estabilizar a tensão de saída da bateria, prolongando a vida útil do ciclo da bateria e garantindo segurança.

④ Principais Vantagens dos Capacitores Cerâmicos de Baixas Perdas

Resistência a altas temperaturas

Alta resistência à tensão

Desempenho de Alta Frequência

Papel fundamental nos sistemas de controle eletrônico de veículos NEV

7. Fusível Cerâmico

① Função de proteção de circuito

② Capacidade de carga e resistência a pulsos

③ Função de segurança

Um fusível cerâmico é um tipo de fusível que utiliza um material cerâmico como invólucro e tem a função de proteger circuitos elétricos. Abaixo segue uma introdução detalhada:

Estrutura e Princípio

Estrutura básica: É composto principalmente por um tubo cerâmico, tampas metálicas nas extremidades, um elemento fusível e areia de quartzo. O tubo cerâmico oferece resistência ao calor e isolamento elétrico. As tampas metálicas são utilizadas para a conexão elétrica. O elemento fusível é a parte central que derrete quando ocorre uma sobrecorrente. A areia de quartzo no interior do tubo pode absorver a energia do arco e extinguir o arco.

Princípio de Funcionamento: Quando o circuito apresenta uma falha de sobrecorrente ou curto-circuito, o elemento fusível gera calor devido ao aumento da corrente e derrete. Neste momento, a areia de quartzo no tubo absorve rapidamente a energia do arco, extingue o arco e envolve a escória metálica para evitar projeções, realizando assim uma interrupção segura do circuito e protegendo a segurança dos equipamentos e circuitos.

8. Conector Selado Cerâmico

O anel de vedação está localizado logo abaixo da tampa da bateria e é utilizado para formar uma conexão selada e condutiva entre a tampa da bateria de potência e o polo. Ele garante que a bateria tenha bom desempenho de vedação, evita o vazamento de eletrólito e fornece um ambiente hermético adequado para a reação interna da bateria. Ao mesmo tempo, também pode atuar na descompressão e amortecimento quando a tampa da bateria é pressionada, assegurando o funcionamento normal dos componentes internos da bateria e proporcionando uma importante garantia para a vida útil e a segurança da bateria.

Um conector cerâmico selado é um tipo de conector que utiliza materiais cerâmicos como corpo principal para realizar uma conexão selada, podendo garantir o isolamento elétrico e impedir a entrada de meios externos. Abaixo está uma introdução detalhada:

Estrutura e Princípio

Estrutura Básica: Geralmente é composta por um corpo cerâmico, eletrodos metálicos e componentes de vedação. O corpo cerâmico oferece resistência ao calor, isolamento e resistência mecânica. Os eletrodos metálicos são utilizados para a conexão elétrica e estão firmemente ligados ao corpo cerâmico por meio de processos como metalização e brasagem. Os componentes de vedação, como juntas ou selantes, são utilizados para melhorar ainda mais o desempenho da vedação, garantindo que o conector possa manter um bom estado de selamento em diferentes ambientes.

Princípio de Funcionamento: As características próprias das cerâmicas, como alta densidade e baixa porosidade, podem efetivamente bloquear a passagem de gases e líquidos. Ao mesmo tempo, por meio do projeto e usinagem precisos da interface entre o corpo cerâmico e os eletrodos metálicos, bem como pela utilização de materiais adequados de vedação, forma-se um selo confiável que impede a entrada de umidade, poeira e outras substâncias externas no interior do conector, garantindo assim o funcionamento normal da conexão elétrica e a segurança e estabilidade do circuito elétrico.

Características

Resistência ao Calor e Isolamento: As cerâmicas possuem excelente resistência ao calor e podem operar de forma estável em ambientes de alta temperatura. Ao mesmo tempo, possuem desempenho de isolamento para alta tensão, podendo efetivamente evitar descargas elétricas.

Boa Performance de Selagem: Pode proporcionar um efeito de selagem de alta qualidade, evitando eficazmente a entrada de gases, líquidos e poeira, sendo adequado para ambientes agressivos, como ambientes sob vácuo, de alta pressão e corrosivos.

Alta Resistência Mecânica: A cerâmica possui alta dureza e resistência mecânica, suportando certa tensão e vibração mecânicas, garantindo a confiabilidade do conector durante o uso.

9. Aquecedor Cerâmico PTC

Os aquecedores PTC possuem as vantagens de baixa resistência térmica e alta eficiência de troca térmica, sendo aquecedores elétricos automáticos, constantes na temperatura e economizadores de energia. Uma de suas características mais destacadas reside na segurança: em qualquer cenário de aplicação, eles não apresentam o fenômeno de "avermelhamento" na superfície como ocorre nos aquecedores de tubo elétrico, o que pode causar riscos potenciais, como queimaduras e incêndios.

Um aquecedor cerâmico PTC é um aquecedor elétrico que utiliza um elemento de aquecimento cerâmico com coeficiente de temperatura positivo e gera calor por meio do princípio do aquecimento resistivo. Abaixo está uma introdução detalhada:

Princípio de funcionamento

Os aquecedores cerâmicos PTC são fabricados com materiais cerâmicos especiais. Quando uma tensão é aplicada, sua resistência aumenta à medida que a temperatura sobe. Quando a temperatura está abaixo do ponto de Curie, a resistividade é muito baixa e a velocidade de aquecimento é muito rápida. Uma vez ultrapassada a temperatura do ponto de Curie, a resistividade aumenta repentinamente, fazendo com que a corrente caia para um valor estável, alcançando assim o objetivo de controlar automaticamente a temperatura e manter uma temperatura constante.

10. Carcaça de Pacote Cerâmico

A nova carcaça cerâmica para encapsulamento de IGBT pode realizar a conexão e extração da porta de todas as unidades de chip do IGBT.

"Ceramic Package Housing" refere-se a uma carcaça de material de alto desempenho utilizada para o encapsulamento de dispositivos eletrônicos. Abaixo está a introdução relevante:

Características

Excelentes propriedades físicas: Possui alta resistência, excelente resistência ao calor, resistência à corrosão, isolamento e condutividade térmica.

Desempenho elétrico superior: Apresenta alta constante dielétrica, baixa perda dielétrica e alta resistência de isolamento elétrico, o que ajuda a melhorar a qualidade e os indicadores de desempenho da transmissão de sinais dos produtos.

Boa gestão térmica: Seu excelente desempenho em condutividade térmica e difusão térmica pode transferir efetivamente o calor do chip para o ambiente externo, mantendo a estabilidade do chip.

Maior confiabilidade: Possui melhor tolerância em ambientes com vibração e impacto, garantindo que os produtos encapsulados possam permanecer estáveis em ambientes adversos.

Materiais comuns

Cerâmica de alumina: O material cerâmico mais utilizado, com certa resistência mecânica e propriedades de isolamento, porém com condutividade térmica relativamente baixa.

Cerâmicas de nitreto de alumínio: Possuem alta condutividade térmica, excelentes propriedades dielétricas, alta resistência de isolamento elétrico, propriedades químicas estáveis e seu coeficiente de expansão térmica combina bem com o do silício, tornando-se um material de substrato ideal para encapsulamento de semicondutores.

Cerâmicas de óxido de berílio: Possuem condutividade térmica extremamente alta, mas são tóxicas e têm custos elevados de fabricação, sendo usadas principalmente em dispositivos eletrônicos militares e aeroespaciais.

11. Sensor de Pressão Cerâmico

Possui excelentes características, como resistência à corrosão, resistência ao impacto e alta elasticidade, podendo estar em contato direto com a maioria dos meios. Ao mesmo tempo, a estabilidade térmica extremamente elevada das cerâmicas permite que operem em uma faixa de temperatura de -40 °C a 150 °C, podendo ser amplamente utilizadas em áreas como automotiva e controle de processos industriais.

Um sensor de pressão cerâmico é um dispositivo que utiliza as propriedades físicas das cerâmicas para medir pressão. Abaixo está uma introdução detalhada:

Princípio de funcionamento

Funciona com base no efeito piezorresistivo. A pressão é aplicada diretamente na superfície frontal do diafragma cerâmico, fazendo com que ele produza uma pequena deformação. Os resistores de película espessa são impressos na parte traseira do diafragma cerâmico e conectados de forma a constituir uma ponte de Wheatstone. Devido ao efeito piezorresistivo dos resistores piezorresistivos, a ponte gera um sinal de tensão altamente linear em relação à pressão e também proporcional à tensão de excitação.

Estrutura básica

É composto principalmente por três partes: um anel cerâmico, uma membrana cerâmica e uma tampa cerâmica. A membrana cerâmica, como o corpo elástico sensor de força, é fabricada em cerâmica de 95% Al₂O₃ por meio de usinagem fina. O anel cerâmico é formado por fundição a quente e sinterização em alta temperatura. A membrana cerâmica e o anel cerâmico são sinterizados juntos com pasta de vidro em alta temperatura, por meio da tecnologia de impressão de camada espessa e sinterização térmica, formando um corpo elástico em forma de copo com borda fixa e sensível à força. A tampa cerâmica possui um sulco circular na parte inferior, criando uma certa folga com a membrana, o que pode evitar que a membrana se rompa devido a curvaturas excessivas durante sobrecarga.

Características

Alta Precisão e Estabilidade: Os cerâmicos possuem alta elasticidade, resistência à corrosão, resistência ao desgaste e resistência ao impacto e vibrações. A faixa de temperatura de funcionamento pode variar de -40°C a 135°C, com alta precisão e estabilidade de medição. O grau de isolamento elétrico é >2kV, o sinal de saída é forte e a estabilidade a longo prazo é boa.

Boa Resistência à Corrosão: O diafragma cerâmico pode entrar diretamente em contato com a maioria dos meios, sem proteção adicional, conferindo vantagens únicas em aplicações como refrigeração, indústria química e proteção ambiental.

O Sensor de Pressão Cerâmico também pode ser utilizado em outras indústrias.

É amplamente utilizado em controle de processos, controle ambiental, equipamentos hidráulicos e pneumáticos, válvulas servo e transmissões, indústria química, instrumentos médicos e muitos outros campos.

12. Cerâmicas Piezoelétricas Detectam a Pressão dos Pneus

É estabelecida uma ligação elétrica entre a cerâmica piezoelétrica e o chip de monitorização da pressão dos pneus, de modo que a cerâmica piezoelétrica possa fornecer energia ao chip de monitorização da pressão dos pneus. Neste dispositivo de monitoramento da pressão dos pneus, a mudança da pressão do ar no pneu do veículo durante a condução do veículo causa a deformação da bexiga de pressão do ar, o que por sua vez faz com que a cerâmica piezoelétrica se deforme. A corrente gerada pela deformação da cerâmica piezoelétrica é usada para fornecer energia ao chip de monitoramento de pressão dos pneus.

A cerâmica piezoelétrica pode ser aplicada em sistemas de detecção de pressão nos pneus, aproveitando seu efeito piezoelétrico único (conversão de pressão mecânica em sinais elétricos) para monitorar a pressão dos pneus. Aqui está uma visão geral concisa:

Princípio de funcionamento

Quando um pneu é inflado, a pressão interna do ar exerce força mecânica sobre o elemento cerâmico piezoelétrico (normalmente incorporado na válvula do pneu ou revestimento interno).

O cerâmico piezoelétrico gera uma pequena carga elétrica proporcional à pressão aplicada.

Este sinal elétrico é processado por um módulo de sensor (amplificado, convertido em dados digitais) e transmitido sem fio para o sistema embarcado do veículo, que exibe em tempo real a pressão dos pneus.

13. Sensor de Aceleração Piezoelétrico

O sensor de aceleração piezoelétrico funciona com base no efeito piezoelétrico dos cristais piezoelétricos. Os sensores de aceleração piezoelétricos também são aplicados em aspectos de desempenho de segurança, como airbags automotivos, sistemas de frenagem antibloqueio e sistemas de controle de tração.

Na fase de investigação e desenvolvimento e na fase de produção dos veículos de nova energia, estão a ser adotados cada vez mais novos materiais e novos processos, o que torna possível satisfazer os requisitos das pessoas em relação aos veículos de nova energia em termos de leveza, baixo custo, inteligência, economia e fiabilidade. No que diz respeito à utilização de novos materiais, os materiais cerâmicos, graças às suas diversas propriedades excelentes e únicas, quando aplicados aos veículos de nova energia, têm um significado positivo na redução do peso próprio do veículo, na melhoria da eficiência do motor, na redução do consumo de energia, no aumento da vida útil das peças vulneráveis e na melhoria das funções inteligentes dos veículos de nova energia.