Os vehículos de nova enerxía (NEVs) son automóbiles que utilizan combustibles non tradicionais, combinados con tecnoloxías avanzadas nos sistemas de control de potencia e condución. Estes vehículos presentan principios técnicos de vangarda, innovacións tecnolóxicas e estruturas novas, o que inevitablemente leva a actualizacións e axustes nos seus compoñentes. Como resultado, as pezas estruturais de cerámica avanzada están sendo cada vez máis adoptadas no sector dos NEVs.

1. Coxinetes Cerámicos do Motor

En comparación cos rodamientos tradicionais, os rodamientos de motor funcionan a velocidades de rotación máis altas, o que require materiais con menor densidade e maior resistencia ao desgaste. Ademais, a corrente alterna nos motores eléctricos xera campos electromagnéticos fluctuantes, necesitando unha illación mellorada para mitigar a corrosión eléctrica causada pola descarga do rodamento. Ademais, as bólas do rodamento deben ter superficies ultra lisas para minimizar o desgaste.

Os rodamientos cerámicos de motor son rodamientos que utilizan materiais cerámicos como compoñentes principais, os cales teñen vantaxes significativas en condicións de traballo de alta temperatura, alta velocidade e alta carga. A continuación, preséntase unha introdución detallada:

Materiais Principais

Nitrato de silicio (Si₃N₄): É un material comúnmente usado para rodamientos cerámicos de motor. Ten alta resistencia, boa resistencia ao desgaste e unha excelente resistencia ao alto calor, e pode traballar de forma estable a temperaturas de ata 1200℃. Ao mesmo tempo, ten unha densidade relativamente baixa, o que axuda a reducir o peso do rodamento.

Carburo de silicio (SiC): O carburo de silicio tamén ten alta dureza, resistencia á alta temperatura e boa condutividade térmica. Pode manter boas propiedades mecánicas e resistencia ao desgaste en ambientes de traballo adversos, e adoita utilizarse en ocasións nas que se requiren maiores prestacións dos rodamientos.

2. Substrato de cobre recuberto de cerámica de cobre

Alta condutividade térmica, baixo coeficiente de expansión térmica, excelente soldabilidade, resistencia ao calor, illación eléctrica superior e excepcional resistencia aos choques térmicos.

① Substratos de cobre recubertos de cerámica de nitruro de aluminio (AlN) para farois de vehículos de nova enerxía.

② Substratos de nitruro de silicio (Si₃N₄) para módulos IGBT.

③ Substratos cerámicos de alúmina (Al₂O₃) para sensores e amortecedores automotrices.

3. Pastillas de freo cerámicas para sistemas de freada

Os freos de carburo cerámico teñen baixa densidade, alta resistencia, estabilidade no coeficiente de freada, mínimo desgaste, alto rendemento de freada, excepcional resistencia ao calor e longa vida útil.

O material é un cerámico compósito reforzado sintetizado a partir de fibra de carbono e carburo de silicio (SiC) a 1700 °C. Esta composición avanzada non só ofrece unha excepcional resistencia a altas temperaturas senón que tamén reduce o peso en máis do 50 % en comparación cos discos de freado tradicionais do mesmo tamaño.

Vantaxes

Excelente rendemento de freado: Grazas a un coeficiente de fricción alto e estable, incluso cando a temperatura do disco de freado alcanza os 650 °C, o coeficiente de fricción das pastillas de freado cerámicas pode manterse en torno a 0,45 - 0,55, asegurando un bo rendemento de freado e diminuíndo a distancia de freado.

Longa vida útil: A vida útil das pastillas de freado ordinarias é inferior a 60.000 kilómetros, mentres que as pastillas de freado cerámicas poden alcanzar máis de 100.000 kilómetros. Ademais, as pastillas de freado cerámicas non deixan rallas no disco de freado, o que pode estender a vida útil do disco orixinal en un 20 %.

Baixo nivel de ruido e comodidade: Ao non conter compoñentes metálicos, evitan o ruido anormal xerado pola fricción entre as pastillas de freo metálicas tradicionais e as pezas acopladas, proporcionando un ambiente de condución silencioso.

Menos po do freo: As pastillas de freo cerámicas xeran menos po do freo caquillas pastillas semimetalicas tradicionais, o que axuda a manter as rodas limpas e reduce o tempo e os custos de mantemento.

Boa resistencia ao calor e disipación do calor: Teñen unha excelente resistencia ao calor e estabilidade térmica, e tamén poden disipar rapidamente o calor xerado polo freo, asegurando a estabilidade do rendemento do sistema de freada e mellorando a seguridade do vehículo.

4. Revestimento Cerámico

① Revestimento Cerámico para o Pintado do Coche

Propiedades e Beneficios Principais:

Protección Excepcional: Actúa como unha barreira de sacrificio contra contaminantes ambientais:

Radiación UV: Reduce significativamente a oxidación e o desbotamento da pintura.

Manchas Químicas: Resiste danos causados por excrementos de aves ácidos, insectos esmagados, seiva de árbores e sales de estrada.

Rasgos e marcas de remolino menores: Proporciona maior dureza (9H+) en comparación coa laca transparente ou a cera, ofrecendo unha mellor resistencia ao desgaste lixeiro (aínda que non sexa proba de riscos).

Puntos de auga: Reduce o risco de que os depósitos minerais graviten na pintura.

Hidrofobicidade superior e efecto autolimpiante:

Crea unha superficie moi repelente á auga. A auga aglomerase en forma de bólas pequenas e escorre facilmente, levando o suxe suelto e poeira.

Facilita significativamente a limpeza do vehículo e reduce a frecuencia de lavados necesarios.

Brillo e profundidade mellorados:

Crea un brillo reflectante, profundo e único con aspecto "molado" que supera ás ceras ou selladores tradicionais.

O revestimento mellora a claridade e a profundidade da cor da pintura subxacente.

Durabilidade a longo prazo:

Ao contrario das ceras tradicionais (que duran semanas) ou os selladores sintéticos (que duran meses), os recubrimentos cerámicos ofrecen protección que normalmente dura de 1 a 5 anos (ou máis), dependendo da calidade do produto, aplicación, mantemento e exposición ambiental.

② Recubrimento Cerámico do Sistema de Escape

③ Recubrimento Cerámico de Aislamento Térmico

5. Relé Cerámico de Alta Voltaxe

① Nos vehículos de motor de combustión interna tradicionais, os relés están amplamente utilizados nos sistemas de control, arranque, aire acondicionado, iluminación, limpiaparabrisas, sistemas de inxección de combustible, bombas de aceite, ventás eléctricas, asentos eléctricos, paneis electrónicos e sistemas de diagnóstico. Estes relés automotrices convencionais son produtos de baixa voltaxe, que normalmente operan dentro dun rango de 12-48V.

② Nos vehículos de enerxía nova (NEVs), os relés empréganse principalmente en ambientes de corrente contínua de alta voltaxe, controlando circuítos de corrente contínua de alta intensidade. Teñen especificacións diversas con lotes de produción pequenos, requirindo con frecuencia técnicas de fabricación flexibles.

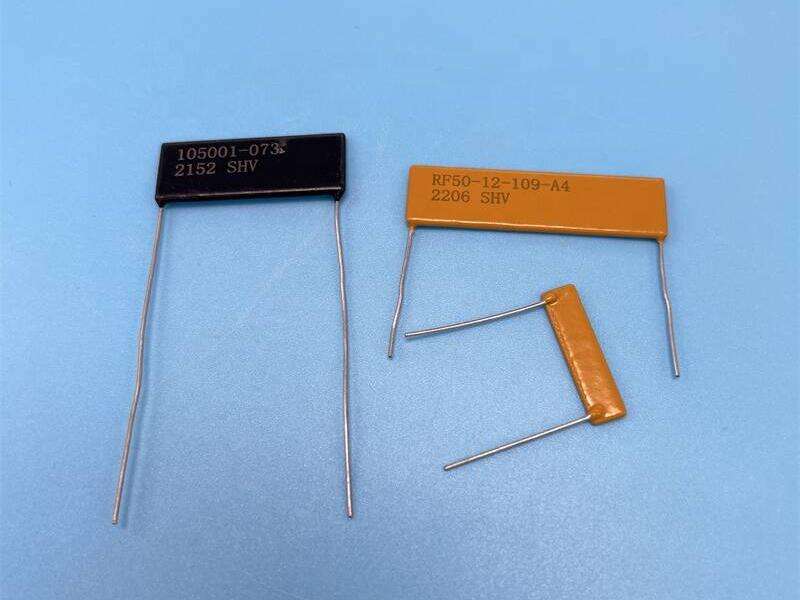

6. Condensador Cerámico

Nos vehículos de enerxía nova, os condensadores cerámicos de baixas perdas empréganse principalmente en sistemas electrónicos de potencia como sistemas de tracción eléctrica, postos de carga e sistemas de xestión de baterías (BMS). As aplicacións clave inclúen:

① Conversores CC-CC e Inversores

Función: Actuar como condensadores de filtro para reducir as perdas de enerxía nos circuítos e mellorar a eficiencia na conversión de enerxía.

② Postos de carga

Función: Actuar como condensadores supresores de ruido para mitigar a interferencia de corrente e mellorar a eficiencia de carga.

③ Sistemas de Xestión de Baterías (BMS)

Función: Estabilizar a tensión de saída da batería, estendendo a súa vida útil e garantindo a seguridade.

④ Principais vantaxes dos condensadores cerámicos de baixas perdas

Resistencia a Altas Temperaturas

Alta resistencia á tensión

Rendemento en alta frecuencia

Papel fundamental nos sistemas electrónicos de control de NEV

7. Fusible cerámico

① Función de protección do circuíto

② Capacidade de carga e resistencia aos pulsos

③ Función de seguridade

Un fusíbel cerámico é un tipo de fusíbel que utiliza un material cerámico como carcasa e ten a función de protexer circuítos eléctricos. Aquí hai unha introdución detallada:

Estrutura e Principio

Estrutura básica: Está composto principalmente por un tubo cerámico, tapas metálicas, un elemento fusíbel e area de cuarzo. O tubo cerámico proporciona resistencia ao alto calor e illamento. As tapas metálicas úsanse para a conexión eléctrica. O elemento fusíbel é a parte central que se funde cando hai unha sobreintensidade. A area de cuarzo no interior do tubo pode absorber a enerxía do arco e extinguilo.

Principio de funcionamento: Cando o circuíto ten unha falla de sobrecorrente ou curto-circuíto, o elemento fusíbel xera calor debido ao aumento da corrente e funde. Nese momento, a area de cuarzo dentro do tubo absorbe rapidamente a enerxía do arco, extingue o arco e envolve a escoria metálica para evitar salpicaduras, conseguindo así unha interrupción segura do circuíto e protexendo a seguridade dos equipos e circuítos.

8. Conector de Cerámica Sellado

O anel de sellado está situado xusto debaixo da tapa da batería e úsase para formar unha conexión sellada e condutiva entre a tapa da batería de potencia e o polo. Garante que a batería teña un bo desempeño de sellado, evita o escape do electrólito e proporciona un ambiente hermético adecuado para a reacción interna da batería. Ao mesmo tempo, tamén pode desempeñar un papel de despresurización e amortecemento cando se preme a tapa da batería, asegurando o funcionamento normal dos compoñentes internos da batería e proporcionando unha garantía importante para a vida útil e a seguridade da batería.

Un conector sellado de cerámica é un tipo de conector que utiliza materiais cerámicos como corpo principal para lograr unha conexión sellada, o que pode garantir o illamento eléctrico e evitar a intrusión de medios externos. Aquí hai unha introdución detallada:

Estrutura e Principio

Estrutura básica: Está composta normalmente por un corpo cerámico, electrodos metálicos e compoñentes de sellado. O corpo cerámico proporciona resistencia ao altoha temperatura, illamento e resistencia mecánica. Os electrodos metálicos utilízanse para a conexión eléctrica, e están firmemente unidos ao corpo cerámico a través de procesos como metalización e soldadura. Os compoñentes de sellado, como xuntas ou selladores, utilízanse para mellorar aínda máis o desempeño de sellado, asegurando que o conector poida manter un bo sellado en diferentes ambientes.

Principio de funcionamento: As características de alta densidade e baixa porosidade da propia cerámica poden bloquear eficazmente o paso de gases e líquidos. Ao mesmo tempo, a través do deseño e procesado preciso da interface entre o corpo cerámico e os electrodos metálicos, así como a utilización de materiais de sellado adecuados, créase un sellado fiable que impide a entrada de humidade, po e outras substancias exteriores ao interior do conector, asegurando así o correcto funcionamento da conexión eléctrica e a seguridade e estabilidade do circuíto eléctrico.

Características

Resistencia ao alto temperaturas e illolamento: As cerámicas teñen unha excelente resistencia ao alto temperaturas e poden traballar de forma estable en ambientes de alta temperatura. Ao mesmo tempo, teñen capacidade de illolamento de alta tensión, o que pode impedir eficazmente a ruptura eléctrica.

Boa capacidade de sellado: Pode proporcionar un efecto de sellado de alta calidade, evitando eficazmente a entrada de gases, líquidos e po, sendo axeitado para ambientes hostís como o baleiro, alta presión e ambientes corrosivos.

Alta resistencia mecánica: A cerámica ten alta dureza e resistencia mecánica, podendo soportar certa tensión mecánica e vibracións, asegurando a fiabilidade do conector durante o seu uso.

9. Ceramic Heater PTC

Os calefactores PTC teñen as vantaxes de baixa resistencia térmica e alta eficiencia de intercambio de calor, ademais son calefactores eléctricos con temperatura constante automática e aforro de enerxía. Unha das súas características máis destacadas é a súa seguridade: en calquera situación de uso, non producen o fenómeno de "enroscemento" na superficie como fan outros calefactores de tubo eléctrico, evitando posibles riscos de queimaduras e incendios.

Un calefactor cerámico PTC é un calefactor eléctrico que emprega un elemento calefactor cerámico de coeficiente de temperatura positivo e xera calor a través do principio do calefacción resistiva. Aquí hai unha introdución detallada:

Principio de funcionamento

Os calefactores cerámicos PTC están fabricados con materiais cerámicos especiais. Cando se aplica unha tensión, a súa resistencia aumenta co aumento da temperatura. Cando a temperatura está por debaixo do punto de Curie, a resistividade é moi baixa e a velocidade de calefacción é moi rápida. Unha vez superado o punto de Curie, a resistividade aumenta de súpeto, facendo que a corrente caia a un valor estable, conseguindo así o obxectivo de controlar automaticamente a temperatura e manter unha temperatura constante.

10. Envase Cerámico

O novo envase cerámico para encapsulación de IGBT pode realizar a conexión e extracción da porta de todas as unidades de chip do IGBT.

"Ceramic Package Housing" refírese a un recinto de material de alto rendemento utilizado para o encapsulado de dispositivos electrónicos. Aquí está a introdución relevante:

Características

Excelentes propiedades físicas: Ten alta resistencia, destacada resistencia ao calor, resistencia á corrosión, illamento e condutividade térmica.

Excelente rendemento eléctrico: Presenta unha constante dieléctrica alta, unha perda dieléctrica baixa e unha alta resistencia de illamento eléctrico, o que axuda a mellorar a calidade da transmisión do sinal e os indicadores de rendemento dos produtos.

Boa xestión térmica: O seu excelente condutividade térmica e desempeño de difusión térmica poden transferir efectivamente o calor do chip ao ambiente externo, mantendo a estabilidade do chip.

Maior fiabilidade: Ten mellor tolerancia en ambientes como vibración e impacto, asegurando que os produtos envasados poidan manterse estables en ambientes adversos.

Materiais comúns

Cerámica de alúmina: O material cerámico máis utilizado, con certa resistencia mecánica e propiedades de illamento, pero condutividade térmica relativamente baixa.

Cerámica de nitruro de aluminio: ten unha alta condutividade térmica, excelentes propiedades dieléctricas, alta resistencia de illamento eléctrico, propiedades químicas estables e o seu coeficiente de expansión térmica coincide ben co do silicio, facendo dela un material substrato ideal para encapsulamento de semicondutores.

Cerámica de óxido de berilio: ten unha condutividade térmica extremadamente alta pero é tóxica e ten custos altos de preparación, utilizándose principalmente en dispositivos electrónicos militares e aeroespaciais.

11. Sensor de Presión Cerámico

Ten excelentes características como resistencia á corrosión, resistencia ao impacto e alta elasticidade, podendo estar en contacto directo coa maioría dos medios. Ao mesmo tempo, a extrema estabilidade térmica da cerámica permítelle ter un rango de temperatura de funcionamento de -40 °C~150 °C, polo que pode ser utilizada amplamente en campos como o automotriz e o control de procesos industriais.

Un sensor de presión cerámico é un dispositivo que utiliza as propiedades físicas da cerámica para medir a presión. A continuación, preséntase unha introdución detallada:

Principio de funcionamento

Funciona en base ao efecto piezorresistivo. A presión aplícase directamente á superficie frontal do diafragma cerámico, provocando que produza unha pequena deformación. Os resistores de pasta gruesa imprímense na parte posterior do diafragma cerámico e conéctanse para formar unha ponte de Wheatstone. Debido ao efecto piezorresistivo dos resistores, a ponte xera unha sinatura de voltaxe que é moi lineal coa presión e tamén proporcional á voltaxe de excitación.

Estrutura básica

Está composto principalmente por tres partes: un anel cerámico, unha membrana cerámica e unha tapa cerámica. A membrana cerámica, como o corpo elástico sensor de forza, está fabricada en cerámica Al₂O₃ ao 95% mediante un procesado fino. O anel cerámico é formado mediante fundición en quente e sinterizado a alta temperatura. A membrana cerámica e o anel cerámico son cocidos xuntos cunha pasta de vidro de alta temperatura mediante impresión en capa grasa e tecnoloxía de coción térmica para formar un corpo elástico sensor de forza con forma de copa e un perímetro fixo. A tapa cerámica ten un ranura circular na parte inferior para formar un certo oco coa membrana, o que pode impedir que a membrana se rompa debido a un exceso de flexión durante a sobrecarga.

Características

Alta Precisión e Estabilidade: As cerámicas teñen alta elasticidade, resistencia á corrosión, ao desgaste e aos impactos e vibracións. A faixa de temperatura de funcionamento pode alcanzar os -40 °C a 135 °C, ofrecendo alta precisión e estabilidade de medición. O nivel de illamento eléctrico é >2 kV, o sinal de saída é forte e a estabilidade a longo prazo é boa.

Boa Resistencia á Corrosión: A membrana cerámica pode estar en contacto directo coa maioría dos medios sen protección adicional, o que lle confire vantaxes únicas en aplicacións como refrigeración, industria química e medio ambiente.

O Sensor de Presión Cerámico tamén se pode empregar en outras industrias.

Está amplamente extendido en control de procesos, control ambiental, equipos hidráulicos e pneumáticos, válvulas servo e transmisións, industria química, instrumentación médica e moitos outros campos.

12. Cerámicas Piezoeléctricas Detectan a Presión dos Neumáticos

Establecese unha conexión eléctrica entre as cerámicas piezoeléctricas e o chip de monitorización da presión dos pneumáticos, de xeito que as cerámicas piezoeléctricas podan fornecer enerxía ao chip de monitorización da presión dos pneumáticos. Neste dispositivo de monitorización da presión dos pneumáticos, o cambio da presión do aire no pneumático do vehículo durante a conducción do vehículo provoca a deformación do blisdero de presión, o que á súa vez fai que se deformen as cerámicas piezoeléctricas. A corrente xerada pola deformación das cerámicas piezoeléctricas úsase para fornecer enerxía ao chip de monitorización da presión dos pneumáticos.

As cerámicas piezoeléctricas poden aplicarse en sistemas de detección da presión dos pneumáticos, aproveitando o seu efecto piezoeléctrico único (que converte a presión mecánica en sinais eléctricos) para monitorizar a presión dos pneumáticos. Aquí hai unha visión xeral concisa:

Principio de funcionamento

Cando se enche un pneumático, a presión interna do aire exerce unha forza mecánica sobre o elemento de cerámica piezoeléctrica (xeralmente integrado na válvula do pneumático ou no revestimento interior).

A cerámica piezoeléctrica xera unha pequena carga eléctrica proporcional á presión aplicada.

Este sinal eléctrico é procesado por un módulo de sensor (amplificado, convertido en datos dixitais) e transmitido inalámbricamente ao sistema a bordo do vehículo, que mostra en tempo real a presión dos pneumáticos.

13. Sensor de Aceleración Piezoeléctrico

O sensor de aceleración piezoeléctrico funciona baseándose no efecto piezoeléctrico dos cristais piezoeléctricos. Os sensores de aceleración piezoeléctricos tamén se aplican en aspectos de seguridade como as bolsas de aire dos automóbiles, sistemas de freado antibloqueo e sistemas de control de tracción.

Na fase de I+D e produción de vehículos de nova enerxía, están a incorporarse cada vez máis materiais e procesos novos, o que fai posible satisfacer os requisitos das persoas en canto a vehículos de nova enerxía lixeiros, de baixo custo, intelixentes, económicos e fiables. En canto á utilización de novos materiais, as cerámicas, grazas ás súas múltiples propiedades excelentes e únicas, teñen unha significación positiva cando se aplican aos vehículos de nova enerxía para reducir o peso propio do vehículo, mellorar a eficiencia do motor, diminuír o consumo de enerxía, aumentar a vida útil das pezas máis delicadas e mellorar as funcións intelixentes dos vehículos de nova enerxía.