خودروهای انرژی جدید (NEVs) به خودروهایی گفته میشود که از سوختهای غیرسنتی استفاده میکنند و با ترکیب فناوریهای پیشرفته در سیستمهای کنترل قدرت و محرکه، دارای اصول فنی نوین، تکنولوژیهای ابتکاری و ساختارهای نوآورانهای هستند که بهطور اجتنابناپذیری منجر به بهروزرسانیها و تنظیماتی در قطعات آنها میشوند. در نتیجه، قطعات سرامیکی پیشرفته ساختاری بهطور فزایندهای در بخش NEV مورد استفاده قرار میگیرند.

1. یاتاقانهای سرامیکی موتور

در مقایسه با یاتاقانهای سنتی، یاتاقانهای موتور با سرعتهای دورانی بالاتری کار میکنند و این امر استفاده از مواد با چگالی کمتر و مقاومت بهتر در برابر سایش را میطلبد. علاوهبراین، جریان متناوب در موتورهای الکتریکی میدانهای الکترومغناطیسی متغیری تولید میکند که نیازمند عایولبندی بهتری است تا از خوردگی الکتریکی ناشی از تخلیه یاتاقان جلوگیری شود. علاوهبرهمین، گلولههای یاتاقان باید سطح فوقالعاده صافی داشته باشند تا از میزان سایش کاسته شود.

یاتاقانهای سرامیکی موتور، یاتاقانهایی هستند که از مواد سرامیکی بهعنوان اجزای اصلی استفاده میکنند و در شرایط کاری دمای بالا، سرعت بالا و بار بالا مزایای قابلتوجهی دارند. در ادامه معرفی جامعی ارائه شده است:

مواد اصلی

نیترید سیلیسیم (Si₃N₄): این ماده یکی از مواد متداول در یاتاقانهای سرامیکی موتور است. استحکام بالا، مقاومت خوب در برابر سایش و مقاومت عالی در برابر دمای بالا را دارا است و میتواند در دماهای تا 1200 درجه سانتیگراد بهصورت پایدار کار کند. همچنین، چگالی نسبتاً پایینی دارد که به کاهش وزن یاتاقان کمک میکند.

کاربید سیلیسیم (SiC): کاربید سیلیسیم دارای سختی بالا، مقاومت در برابر دمای بالا و هدایت حرارتی خوب است. این ماده میتواند خواص مکانیکی و مقاومت در برابر سایش را در شرایط سخت کاری حفظ کند و اغلب در مواردی استفاده میشود که نیاز به عملکرد بالاتری از یاتاقانها وجود دارد.

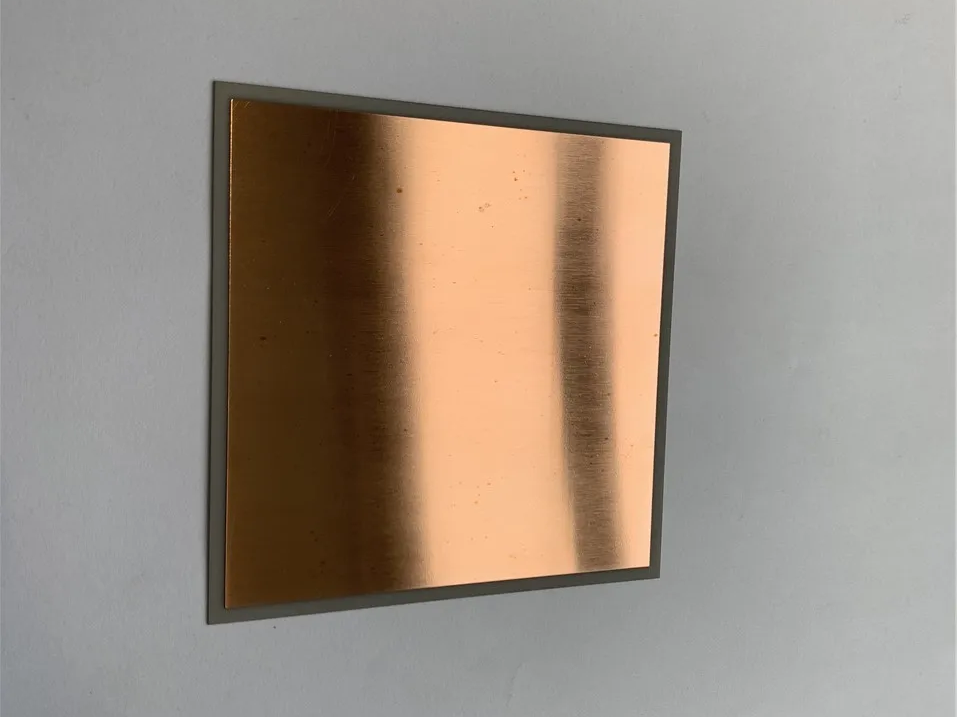

2. زیرلایههای مسی سرامیکی

هدایت حرارتی بالا، ضریب انبساط حرارتی پایین، لحیمکاری عالی، مقاومت در برابر دمای بالا، عایت الکتریکی برجسته و مقاومت بسیار خوب در برابر شوک حرارتی.

① زیرلایههای مسی سرامیکی نیترید آلومینیوم (AlN) برای چراغهای جلو خودروهای انرژی جدید.

② زیرلایههای نیترید سیلیسیم (Si₃N₄) برای ماژولهای IGBT.

③ زیرلایههای سرامیکی آلومینا (Al₂O₃) برای سنسورهای خودرو و جذبکنندههای ضربه.

3. ترمزهای سرامیکی برای سیستمهای ترمز

ترمزهای کربن-سرامیک دارای چگالی پایین، استحکام بالا، عملکرد اصطکاکی پایدار، سایش بسیار کم، نسبت ترمز بالا، مقاومت حرارتی برجسته و عمر طولانی هستند.

این ماده یک سرامیک کامپوزیتی تقویتشده است که از الیاف کربنی و کاربید سیلیسیم (SiC) در دمای ۱۷۰۰ درجه سانتیگراد سنتز شده است. این ترکیب پیشرفته نه تنها استحکام بسیار خوبی در برابر دمای بالا فراهم میکند، بلکه وزن آن نیز بیش از ۵۰٪ نسبت به دیسکهای ترمز معمولی با همان ابعاد کمتر است.

مزایا

عملکرد عالی ترمز: با ضریب اصطکاک بالا و پایدار، حتی زمانی که دمای دیسک ترمز به ۶۵۰ درجه سانتیگراد میرسد، ضریب اصطکاک پد ترمزهای سرامیکی همچنان در حدود ۰٫۴۵ تا ۰٫۵۵ حفظ میشود، که عملکرد مناسب ترمز را تضمین میکند و فاصله ترمز را کاهش میدهد.

طراحی با عمر طولانی: عمر مفید پدهای ترمز معمولی کمتر از ۶۰ هزار کیلومتر است، در حالی که عمر پدهای ترمز سرامیکی به بیش از ۱۰۰ هزار کیلومتر میرسد. علاوه بر این، پدهای سرامیکی هیچگونه خراشی روی دیسک ترمز ایجاد نمیکنند و میتوانند عمر دیسک ترمز اصلی را تا ۲۰٪ افزایش دهند.

کمنويز و راحت: از آنجا که فاقد اجزاء فلزی هستند، از توليد صداي غيرعادي ناشي از اصطکاک بين لنتهای فلزی مرسوم و قطعات همراه آن جلوگيری میکنند و محيطی آرام را فراهم میآورند.

گرد و غبار کمتر ترمز: لنتهای سراميکی گرد و غبار ترمز کمتری نسبت به لنتهای شبه فلزی مرسوم توليد میکنند، که به نگه داشتن چرخها تميز و کاهش زمان و هزينههای نگهداری کمک میکند.

مقاومت حرارتی و پراکندگی حرارت خوب: آنها مقاومت حرارتی و ثبات حرارتی عالی دارند و همچنين میتوانند گرما ناشی از ترمز را به سرعت دفع کنند، ثبات عملکرد ترمز را تضمين کنند و ايمنی خودرو را افزايش دهند.

4. پوشش سراميکی

① پوشش رنگ خودروی سراميکی

ویژگیها و مزایای کلیدی:

حفاظت استثنایی: به عنوان يک لايه قربانی در مقابل آلودگیهای محيطی عمل میکند:

تابش UV: اکسيداسيون و پديدار شدن رنگ را به ميزان قابل توجهی کاهش میدهد.

لکههای شيميايی: در برابر آسيب ناشی از مدفوع پرندگان اسيدي، پاشش حشرات، شيره درختان و نمک جاده مقاومت میکند.

خطوط اندک و نشانههای گردش: سختی بالاتری (9H+) نسبت به لایه شفاف یا واکس فراهم میکند و در برابر ایجاد خطوط کمعمق مقاومت بهتری دارد (اگرچه ضد خط نیست).

لکههای آبی: خطر ایجاد رسوبات معدنی روی رنگ را کاهش میدهد.

آبگریزی بسیار بالا و اثر خودپاککنندگی:

سطحی بسیار آبگریز ایجاد میکند. آب به صورت گلولهای شده و به راحتی از سطح جدا میشود و گرد و غبار و کثیفیهای سبک را با خود حمل میکند.

شستوشوی خودرو را بسیار آسانتر میکند و فاصله زمانی بین شستوشوها را کاهش میدهد.

درخور بیشتر و عمق بیشتر:

درخششی مرئی و عمیق با ظاهری تازه و مرطوب ایجاد میکند که از واکسها یا سیلانهای سنتی بهتر است.

این پوشش شفافیت و عمق رنگ لایه پایه را بهبود میبخشد.

پایداری بلندمدت:

برخلاف واکسهای سنتی (که چند هفته دوام دارند) یا سیلانهای مصنوعی (که چند ماه دوام مییابند)، پوششهای سرامیکی معمولاً 1 تا 5 سال (یا بیشتر) مقاومت میکنند که این مدت به کیفیت محصول، نحوه اعمال، نگهداری و شرایط محیطی بستگی دارد.

② پوشش سرامیکی سیستم خروجی

٣. پوشش عایق حرارتی سرامیکی

٥. رله سرامیکی ولتاژ بالا

١. در خودروهای سنتی با موتور احتراقی، رلهها بهطور گسترده در سیستمهای کنترل، استارت، کولر، روشنایی، برفپاککنها، سیستم تزریق سوخت، پمپ روغن، پنجرههای برقی، صندلیهای برقی، داشبوردهای الکترونیکی و سیستمهای تشخیص استفاده میشوند. این رلههای خودرویی سنتی، محصولات ولتاژ پایین هستند که معمولاً در محدوده ١٢ تا ٤٨ ولت کار میکنند.

٢. در خودروهای انرژی جدید (NEV)، رلهها عمدتاً در محیطهای جریان مستقیم با ولتاژ بالا استفاده میشوند و مدارهای جریان مستقیم با جریان بالا را کنترل میکنند. این رلهها دارای مشخصات متنوع و دستههای کوچک تولیدی هستند و اغلب نیازمند تکنیکهای تولید انعطافپذیر میباشند.

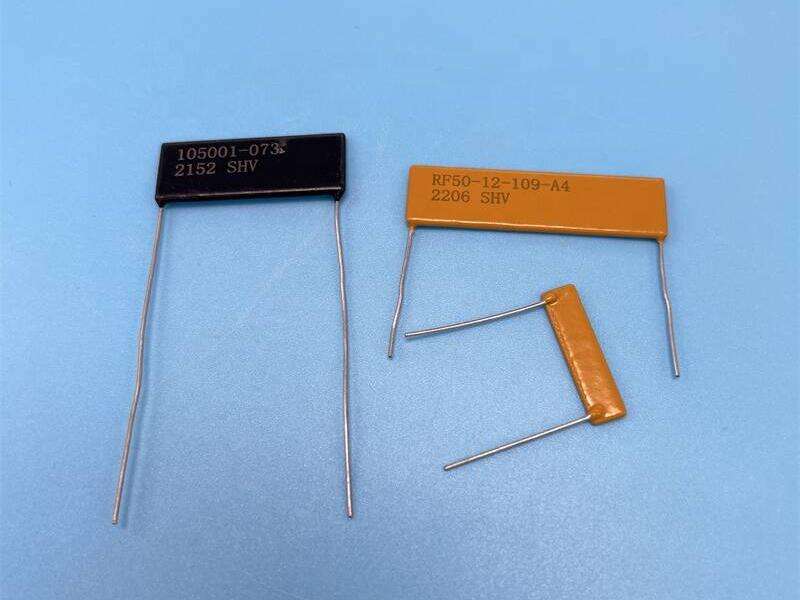

٦. خازن سرامیکی

در خودروهای انرژی جدید، خازنهای سرامیکی با تلفات پایین عمدتاً در سیستمهای الکترونیک قدرت مانند سیستمهای موتور الکتریکی، شارژرهای خودرو و سیستم مدیریت باتری (BMS) استفاده میشوند. کاربردهای اصلی شامل موارد زیر است:

١. مبدلهای DC-DC و اینورترها

عملکرد: عمل به عنوان خازنهای فیلتر به منظور کاهش اتلاف توان در مدارها و بهبود کارایی تبدیل انرژی

② تجهیزات شارژ

عملکرد: عمل به عنوان خازنهای سرکوبکننده نویز به منظور کاهش تداخل جریان و افزایش کارایی شارژ

③ سیستم مدیریت باتری (BMS)

عملکرد: تثبیت ولتاژ خروجی باتری، افزایش طول عمر چرخهای باتری و تضمین ایمنی

④ مزایای کلیدی خازنهای سرامیکی با اتلاف کم

مقاومت در برابر درجه حرارت بالا

مقاومت در برابر ولتاژ بالا

عملکرد فرکانس بالا

نقش کلیدی در سیستمهای کنترل الکترونیکی خودروهای انرژی پاک (NEV)

7. فیوز سرامیکی

① عملکرد حفاظت از مدار

② ظرفیت باربری و مقاومت در برابر ضربه

③ عملکرد ایمنی

فیوز سرامیکی نوعی فیوز است که از ماده سرامیکی به عنوان پوسته استفاده میکند و عملکرد حفاظت از مدارهای الکتریکی را دارد. در ادامه معرفی جامعی ارائه شده است:

ساختار و اصل کار

ساختار اساسی: عمدتاً از یک لوله سرامیکی، سرپوشهای فلزی، عنصر ذوبکننده و شن کوارتز تشکیل شده است. لوله سرامیکی مقاومت در برابر دمای بالا و عایق بودن را فراهم میکند. سرپوشهای فلزی برای اتصال الکتریکی استفاده میشوند. عنصر ذوبکننده قسمت اصلی است که در صورت بروز جریان اضافی ذوب میشود. شن کوارتز داخل لوله قادر است انرژی قوس الکتریکی را جذب کرده و آن را خاموش کند.

اصل کارکرد: هنگامی که مدار دارای اتصال کوتاه یا اضافه جریان باشد، عنصر فیوز به دلیل افزایش جریان گرما تولید میکند و ذوب میشود. در این حالت، ماسه کوارتز داخل لوله به سرعت انرژی قوس را جذب میکند، قوس را خاموش میکند و سرب ذوب شده را احاطه میکند تا از پاشیدن آن جلوگیری کند، بدین ترتیب قطع مدار به صورت ایمن انجام میشود و ایمنی تجهیزات و مدارها حفظ میگردد.

8. کانکتور سیمانی آببندیشده

رینگ آببندی درست در زیر درپوش باتری قرار دارد و برای ایجاد اتصالی محکم و هدایتکننده بین درپوش باتری و قطب استفاده میشود. این رینگ عملکرد خوب آببندی باتری را تضمین میکند، از نشت الکترولیت جلوگیری میکند و محیطی آببندی شده برای واکنش داخلی باتری فراهم میکند. در عین حال، زمانی که درپوش باتری فشرده میشود نقشی در کاهش فشار و جذب ضربه دارد و عملکرد طبیعی قطعات داخلی باتری را تضمین کرده و ضمانت مهمی برای عمر مفید و ایمنی باتری به شمار میرود.

اتصالدهنده سرامیکی آببندیشده نوعی اتصالدهنده است که از مواد سرامیکی به عنوان بدن اصلی برای دستیابی به اتصال آببندیشده استفاده میکند و میتواند ایزولاسیون الکتریکی را تضمین کند و نفوذ مواد خارجی را مهار کند. در ادامه معرفی جامعی ارائه شده است:

ساختار و اصل کار

ساختار اساسی: معمولاً از یک بدنه سرامیکی، الکترودهای فلزی و اجزای آببندی تشکیل شده است. بدنه سرامیکی مقاومت در برابر دمای بالا، عایق بودن و استحکام مکانیکی را فراهم میکند. الکترودهای فلزی برای اتصال الکتریکی استفاده میشوند و از طریق فرآیندهایی مانند فلزپوشی و لحیمکاری به بدنه سرامیکی متصل میگردند. اجزای آببندی مانند واشرها یا مواد آببندیکننده، برای بهبود عملکرد آببندی استفاده میشوند تا اطمینان حاصل شود که اتصالدهنده در شرایط مختلف محیطی وضعیت خوب آببندی خود را حفظ کند.

اصل کارکرد: ویژگیهای ذاتی سرامیک از جمله دانسیته بالا و تخلخل پایین بهطور موثری عبور گازها و مایعات را مسدود میکنند. در عین حال، با طراحی و پردازش دقیق اتصال بین بدنه سرامیکی و الکترودهای فلزی و همچنین استفاده از مواد آببندی مناسب، یک آببندی قابل اعتماد ایجاد میشود که از نفوذ رطوبت، گرد و غبار و سایر مواد خارجی به داخل کانکتور جلوگیری کرده و عملکرد طبیعی اتصال الکتریکی و ایمنی و پایداری مدار الکتریکی را تضمین میکند.

ویژگیها

مقاومت در برابر دمای بالا و عایق بودن: سرامیکها دارای مقاومت بسیار خوبی در برابر دمای بالا هستند و میتوانند در محیطهای دمای بالا بهصورت پایدار کار کنند. در عین حال، خاصیت عایقی در برابر ولتاژ بالا دارند که میتواند بهطور موثر از شکست الکتریکی جلوگیری کند.

عملکرد خالکوبی خوب: این محصول اثر خالکوبی با کیفیت بالا ارائه میدهد و بهطور مؤثر از نفوذ گازها، مایعات و گرد و غبار جلوگیری میکند و برای محیطهای سختگیرانه مانند محیط خلأ، فشار بالا و محیطهای خورنده مناسب است.

استحکام مکانیکی بالا: سرامیکها دارای سختی و استحکام مکانیکی بالایی هستند و میتوانند تنشهای مکانیکی و ارتعاشات معینی را تحمل کنند و این امر قابلیت اطمینان اتصالدهنده را در حین استفاده تضمین میکند.

9. هیتر سرامیکی PTC

히ترهای PTC دارای مقاومت حرارتی پایین و کارایی بالای انتقال حرارت هستند و هیترهای برقی خودکار با دمای ثابت و صرفهجویی در مصرف انرژی محسوب میشوند. یکی از ویژگیهای برجسته آنها در عملکرد ایمنی آنها نهفته است: در هر شرایط کاربردی، این هیترها پدیده «قرمز شدن سطح» مانند هیترهای لولهای برقی را ایجاد نمیکنند که میتواند خطرات ایمنی مانند سوختگی و آتشسوزی ایجاد کند.

یک هیتر سرامیکی PTC یک هیتر برقی است که از یک عنصر گرمایشی سرامیکی با ضریب دمای مثبت استفاده میکند و از طریق اصل گرمایش مقاومتی گرما تولید میکند. در ادامه معرفی جامعی ارائه شده است:

اصول کار

هیترهای سرامیکی PTC از مواد سرامیکی خاصی ساخته شدهاند. وقتی ولتاژ اعمال میشود، مقاومت آنها با افزایش دما افزایش مییابد. وقتی دما پایینتر از نقطه کوری باشد، مقاومت الکتریکی بسیار پایین است و سرعت گرمایش بسیار زیاد است. به محض اینکه دما از حد نقطه کوری عبور کند، مقاومت الکتریکی به صورت ناگهانی افزایش مییابد و باعث کاهش جریان به یک مقدار پایدار میشود و در نتیجه هدف کنترل خودکار دما و حفظ دمای ثابت فراهم میشود.

10. پوسته بستهبندی سرامیکی

پوسته سرامیکی جدید برای بستهبندی IGBT میتواند اتصال گیت و استخراج تمام واحدهای چیپ IGBT را امکانپذیر کند.

"Ceramic Package Housing" به معنای یک پوسته از ماده پربازده است که برای بستهبندی دستگاههای الکترونیکی استفاده میشود. در ادامه معرفی مربوطه آمده است:

ویژگیها

خواص فیزیکی عالی: دارای استحکام بالا، مقاومت برجسته در برابر گرما، مقاومت در برابر خوردگی، عایق بودن و هدایت حرارتی بالا میباشد.

عملکرد الکتریکی ممتاز: دارای ثابت دی الکتریک بالا، اتلاف دی الکتریک کم و استحکام عایق الکتریکی بالا است که به بهبود کیفیت انتقال سیگنال و شاخصهای عملکرد محصولات کمک میکند.

مدیریت حرارتی خوب: عملکرد برجسته در زمینه هدایت حرارتی و پخش حرارت بهطور موثر گرما را از تراشه به محیط خارج منتقل میکند و ثبات تراشه را حفظ میکند.

قابلیت اطمینان بالاتر: در محیطهایی مانند ارتعاش و ضربه تحمل بهتری دارد و اطمینان حاصل میکند که محصولات بستهبندی شده در محیطهای سختگیرانه باقی بمانند.

مواد رایج

سرامیک آلومینایی: متداولترین ماده سرامیکی، دارای استحکام مکانیکی و خواص عایقی معینی است، اما هدایت حرارتی نسبتاً پایینی دارد.

سرامیک نیترید آلومینیوم: دارای هدایت حرارتی بالا، خواص دی الکتریک عالی، استحکام عایقی الکتریکی بالا، خواص شیمیایی پایدار است و ضریب انبساط حرارتی آن با سیلیکون هماهنگی خوبی دارد و به همین دلیل یک ماده زیرلایه ایدهآل برای بستهبندی نیمههادیها محسوب میشود.

سرامیک اکسید بریلیم: دارای هدایت حرارتی بسیار بالایی است اما سمی بوده و هزینه تولید آن نیز بالا است. این ماده عمدتاً در دستگاههای الکترونیکی نظامی و هوافضا مورد استفاده قرار میگیرد.

11. حسگر فشار سرامیکی

این حسگر دارای خواص عالی مانند مقاومت در برابر خوردگی، مقاومت در برابر ضربه و الاستیسیته بالا است و میتواند با بیشتر مواد به طور مستقیم در تماس باشد. همچنین پایداری حرارتی بسیار بالای سرامیک به آن اجازه میدهد دارای دامنه دمایی کاری از 40- درجه سانتیگراد تا 150 درجه سانتیگراد باشد، بنابراین میتواند به طور گسترده در زمینههایی مانند خودرو و کنترل فرآیندهای صنعتی به کار رود.

حسگر فشار سرامیکی دستگاهی است که از خواص فیزیکی سرامیک برای اندازهگیری فشار استفاده میکند. در ادامه معرفی جامعی ارائه شده است:

اصول کار

این دستگاه بر اساس اثر پیزورزیستیو کار می کند. فشار به طور مستقیم به سطح جلویی دیافراگم سرامیکی اعمال می شود و باعث ایجاد تغییر شکل بسیار کوچکی در آن می گردد. مقاومت های ضخیم فیلمی روی سطح پشتی دیافراگم سرامیکی چاپ شده اند و به گونه ای متصل شده اند که یک پل وتستون تشکیل دهند. به دلیل اثر پیزورزیستیو مقاومت های پیزوالکتریکی، پل یک سیگنال ولتاژی تولید می کند که خطی بوده و با فشار متناسب است و همچنین با ولتاژ تحریک متناسب می باشد.

ساختار اساسی

این دستگاه عمدتاً از سه قسمت تشکیل شده است: یک حلقه سرامیکی، یک دیافراگم سرامیکی و یک پوشش سرامیکی. دیافراگم سرامیکی به عنوان بدن ارتجاعی حسکننده نیرو، از سرامیک Al₂O₃ ۹۵ درصدی از طریق فرآیند دقیق تولید شده است. حلقه سرامیکی از روش ریختهگری گرم و سینترینگ دمای بالا شکل گرفته است. دیافراگم سرامیکی و حلقه سرامیکی با استفاده از خمیر شیشهای ضخیم از طریق چاپ لایه ضخیم و فناوری پخت حرارتی با هم ترکیب میشوند تا یک بدن ارتجاعی ظرف مانند با لبه ثابت برای حسکردن نیرو ایجاد شود. پوشش سرامیکی در قسمت پایین دارای یک شیار دایرهای است که با دیافراگم فاصلهای مشخص ایجاد میکند و این امکان را فراهم میکند که از شکستن دیافراگم به دلیل خمش بیش از حد در حالت بارگذاری بیشتر جلوگیری شود.

ویژگیها

دقت و ثبات بالا: سرامیکها دارای الاستیسیته، مقاومت در برابر خوردگی، مقاومت در برابر سایش و مقاومت در برابر ضربه و ارتعاش بالایی هستند. دامنه دمای کاری میتواند از -40 درجه سانتیگراد تا 135 درجه سانتیگراد باشد، دقت اندازهگیری بالا و ثبات خوبی دارد. درجه عایت برقی بیشتر از 2 کیلوولت است، سیگنال خروجی قوی و ثبات طولانیمدت خوبی دارد.

مقاومت خوب در برابر خوردگی: دیافراگم سرامیکی میتواند بهصورت مستقیم با بیشتر مواد در تماس باشد و نیازی به حفاظت اضافی ندارد، که این ویژگی به آن در کاربردهایی مانند سیستمهای تهویه، صنایع شیمیایی و حفاظت از محیط زیست مزایای منحصر به فردی میدهد.

حسگر فشار سرامیکی را میتوان در صنایع دیگر نیز استفاده کرد.

این حسگر بهطور گسترده در کنترل فرآیند، کنترل محیطی، تجهیزات هیدرولیکی و پنوماتیکی، شیرهای سروو و ترانسمیتها، صنایع شیمیایی، دستگاههای پزشکی و بسیاری از زمینههای دیگر کاربرد دارد.

12. سرامیکهای پیزوالکتریک فشار لاستیک را تشخیص میدهند

اتصال الکتریکی بین سرامیکهای پیزوالکتریک و تراشه نظارت بر فشار تایر برقرار میشود، به طوری که سرامیکهای پیزوالکتریک میتوانند به تراشه نظارت بر فشار تایر انرژی بدهند. در این دستگاه نظارت بر فشار تایر، تغییر فشار هوا در تایر خودرو در حین رانندگی باعث تغییر شکل کیسه فشار هوا میشود و در نتیجه سرامیکهای پیزوالکتریک را وادار به تغییر شکل میکند. جریان الکتریکی ایجاد شده در اثر تغییر شکل سرامیکهای پیزوالکتریک برای تأمین انرژی تراشه نظارت بر فشار تایر استفاده میشود.

سرامیکهای پیزوالکتریک را میتوان در سیستمهای تشخیص فشار تایر به کار برد و از اثر پیزوالکتریک منحصر به فرد آنها (تبدیل فشار مکانیکی به سیگنالهای الکتریکی) برای نظارت بر فشار تایر استفاده کرد. در اینجا مروری مختصر ارائه شده است:

اصول کار

هنگامی که تایر هوا داده میشود، فشار داخلی هوا نیروی مکانیکی را به عنصر سرامیکی پیزوالکتریک وارد میکند (که معمولاً در شیر تایر یا لایه داخلی تعبیه شده است).

سرامیک پیزوالکتریک یک بار الکتریکی کوچک تولید میکند که متناسب با فشار اعمالشده است.

این سیگنال الکتریکی توسط یک ماژول سنسور پردازش میشود (تقویت میشود، به دادههای دیجیتال تبدیل میشود) و بهصورت بیسیم به سیستم بوردی خودرو ارسال میگردد که فشار لاستیک را بهصورت زنده نمایش میدهد.

13. سنسور شتاب پیزوالکتریک

سنسور شتاب پیزوالکتریک بر اساس اثر پیزوالکتریک کریستالهای پیزوالکتریک کار میکند. سنسورهای شتاب پیزوالکتریک همچنین در جنبههای عملکرد ایمنی مانند کیسه هوا، سیستم ترمز ضد قفل (ABS) و کنترل کشش خودرو کاربرد دارند.

در مراحل تحقیق و توسعه و تولید خودروهای انرژی جدید، استفاده از مواد و فرآیندهای جدید به طور فزایندهای در حال افزایش است، که این امر امکان برآورده کردن نیازهای مردم از خودروهای انرژی جدید را از نظر سبکی وزن، هزینه پایین، هوش مصنوعی، صرفه اقتصادی و قابلیت اطمینان فراهم میکند. از نظر استفاده از مواد جدید، مواد سرامیکی با دارا بودن خواص متنوع، ممتاز و منحصر به فرد، هنگامی که در خودروهای انرژی جدید به کار گرفته میشوند، اهمیت مثبتی در کاهش وزن خودرو، بهبود کارایی موتور، کاهش مصرف انرژی، افزایش عمر قطعات فرسایشی و بهبود عملکردهای هوشمند خودروهای انرژی جدید دارند.