Fahrzeuge mit erneuerbarer Energie (NEVs) beziehen sich auf Automobile, die nicht-traditionelle Kraftstoffe nutzen und mit fortschrittlichen Technologien in Antriebs- und Fahrsystemen kombiniert sind. Diese Fahrzeuge weisen wegweisende technische Prinzipien, innovative Technologien sowie neuartige Strukturen auf, was zwangsläufig zu Verbesserungen und Anpassungen ihrer Komponenten führt. Daher finden keramische Strukturbauteile zunehmend Anwendung im NEV-Sektor.

1. Motorkeramiklager

Im Vergleich zu herkömmlichen Lagern arbeiten Motorlager bei höheren Drehzahlen, wodurch Materialien mit geringerer Dichte und besserer Verschleißfestigkeit erforderlich sind. Zudem erzeugt der Wechselstrom in Elektromotoren schwankende elektromagnetische Felder, weshalb eine verbesserte Isolierung erforderlich ist, um elektrische Korrosion durch Entladungen im Lager zu verringern. Außerdem müssen die Lagerringe über äußerst glatte Oberflächen verfügen, um den Verschleiß zu minimieren.

Keramik-Motorlager sind Lager, die Keramikmaterialien als Hauptbestandteile verwenden und unter Hochtemperatur-, Hochgeschwindigkeits- und Hochlastbedingungen deutliche Vorteile aufweisen. Im Folgenden finden Sie eine detaillierte Einführung:

Hauptmaterialien

Siliziumnitrid (Si₃N₄): Es handelt sich um ein häufig eingesetztes Material für keramische Motorlager. Es zeichnet sich durch hohe Festigkeit, gute Verschleißfestigkeit sowie hervorragende Hochtemperaturbeständigkeit aus und kann stabil bei Temperaturen von bis zu 1200 °C eingesetzt werden. Gleichzeitig weist es eine vergleichsweise geringe Dichte auf, was zur Gewichtsreduktion des Lagers beiträgt.

Siliziumkarbid (SiC): Siliziumkarbid weist ebenfalls eine hohe Härte, Temperaturbeständigkeit und gute Wärmeleitfähigkeit auf. Es kann in rauen Arbeitsumgebungen gute mechanische Eigenschaften und Abriebfestigkeit beibehalten und wird häufig in Anwendungen eingesetzt, bei denen höhere Leistungsanforderungen an Lager gestellt werden.

2. Keramische Kupplerrahmen aus Kupfer

Hohe Wärmeleitfähigkeit, geringer Wärmeausdehnungskoeffizient, hervorragende Lötbarkeit, Temperaturbeständigkeit, überlegene elektrische Isolierung und außergewöhnliche Wärmeschockbeständigkeit.

① Aluminiumnitrid (AlN) keramische Kupfer-Clad-Substrate für Scheinwerfer von Fahrzeugen mit erneuerbaren Energien.

② Siliziumnitrid (Si₃N₄) Substrate für IGBT-Module.

③ Aluminiumoxid (Al₂O₃) keramische Substrate für Automobil-Sensoren und Stoßdämpfer.

3. Keramische Bremsbeläge für Bremssysteme

Carbon-Keramik-Bremsen zeichnen sich durch geringe Dichte, hohe Festigkeit, stabile Reibungseigenschaften, geringen Verschleiß, hohes Bremsvermögen, außergewöhnliche Wärmebeständigkeit und lange Lebensdauer aus.

Das Material ist ein verstärktes Verbundkeramik, das aus Kohlefaser und Siliziumkarbid (SiC) bei 1700 °C synthetisiert wird. Diese fortschrittliche Zusammensetzung bietet nicht nur hervorragende Hochtemperaturbeständigkeit, sondern reduziert auch das Gewicht um über 50 % im Vergleich zu herkömmlichen Bremsscheiben gleicher Größe.

Vorteile

Hervorragende Bremsleistung: Dank eines hohen und stabilen Reibungskoeffizienten kann selbst bei einer Bremsscheibentemperatur von 650 °C der Reibungskoeffizient keramischer Bremsbeläge bei etwa 0,45–0,55 gehalten werden, wodurch eine gute Bremsleistung gewährleistet und der Bremsweg verkürzt wird.

Lange Lebensdauer: Die Lebensdauer herkömmlicher Bremsbeläge liegt unter 60.000 Kilometern, während keramische Bremsbeläge eine Lebensdauer von über 100.000 Kilometern erreichen. Zudem hinterlassen keramische Bremsbeläge keine Kratzer auf der Bremsscheibe, wodurch die Lebensdauer der Originalbremsscheibe um 20 % verlängert wird.

Leise und komfortabel: Da sie keine Metallbestandteile enthalten, vermeiden sie das unregelmäßige Geräusch, das durch die Reibung zwischen traditionellen Metallbremsbelägen und den angeschlossenen Teilen entsteht, und bieten somit ein ruhiges Fahrgefühl.

Weniger Bremsstaub: Keramische Bremsbeläge erzeugen weniger Bremsstaub als herkömmliche Halbmetall-Bremsbeläge, wodurch die Felgen sauberer bleiben und Wartungszeit sowie Kosten reduziert werden.

Gute Hitzebeständigkeit und Wärmeableitung: Sie verfügen über hervorragende Hitzebeständigkeit und thermische Stabilität und können die durch das Bremsen entstehende Wärme zudem schnell abführen, wodurch die Stabilität der Bremsleistung gewährleistet und die Fahrzeugsicherheit verbessert wird.

4. Keramikbeschichtung

① Keramische Lackversiegelung für Autos

Haupteigenschaften & Vorteile:

Hervorragender Schutz: Wirkt als opferreiche Barriere gegen Umweltkontamination:

UV-Strahlung: Reduziert Oxidation und Farbabnutzung deutlich.

Chemische Flecken: Widerstandsfähig gegen Schäden durch saure Vogelkot, Insektenreste, Baumharz und Streusalze.

Leichte Kratzer & Wirbelmarkierungen: Bietet eine verbesserte Härte (9H+) im Vergleich zum Lack oder Wachs, wodurch eine bessere Widerstandsfähigkeit gegen leichte Schrammen gewährleistet ist (jedoch nicht kratzsicher).

Wasserrückstände: Verringert das Risiko, dass Mineralablagerungen in den Lack ätzen.

Hervorragende Hydrophobie & Selbstreinigungseffekt:

Erzeugt eine äußerst wasserabweisende Oberfläche. Das Wasser bildet eng zusammengeballte Perlen und rollt mühelos ab, wobei es lose Schmutz- und Staubpartikel mit sich nimmt.

Macht das Fahrzeug deutlich einfacher zu reinigen und reduziert die Häufigkeit der benötigten Wäschen.

Erhöhte Glanz & Tiefe:

Erzeugt einen einzigartigen, tiefen, reflektierenden "nassen Look"-Glanz, der herkömmliche Wachse oder Versiegelungen übertrifft.

Die Beschichtung verbessert die Klarheit und Farbtiefe des darunterliegenden Lacks.

LANGFRISTIGE HALTBARKEIT:

Im Gegensatz zu herkömmlichen Wachsen (Haltbarkeit: Wochen) oder synthetischen Versiegelungen (Haltbarkeit: Monate) bieten keramische Beschichtungen einen Schutz, der in der Regel 1 bis 5 Jahre (oder länger) anhält, abhängig von der Produktqualität, Anwendung, Pflege und Umwelteinflüssen.

② Abgassystem-Keramikbeschichtung

③ Keramik-Wärmedämmschicht

5. Hochspannungs-Keramik-Relais

① In traditionellen Fahrzeugen mit Verbrennungsmotoren werden Relais weit verbreitet in Steuerungssystemen, Anlassern, Klimaanlagen, Beleuchtung, Scheibenwischern, Einspritzsystemen, Ölpumpen, elektrischen Fensterhebern, elektrischen Sitzen, elektronischen Armaturenbrettern und Diagnosesystemen eingesetzt. Diese konventionellen Fahrzeugrelais sind Niederspannungsprodukte, die typischerweise im Bereich von 12–48 V arbeiten.

② In Fahrzeugen mit erneuerbaren Energien (NEVs) werden Relais hauptsächlich in Hochspannungs-Gleichstromumgebungen verwendet und steuern stromstarke Gleichstromkreise. Sie weisen vielfältige Spezifikationen auf und werden oft in kleinen Stückzahlen produziert, wodurch flexible Fertigungstechniken erforderlich sind.

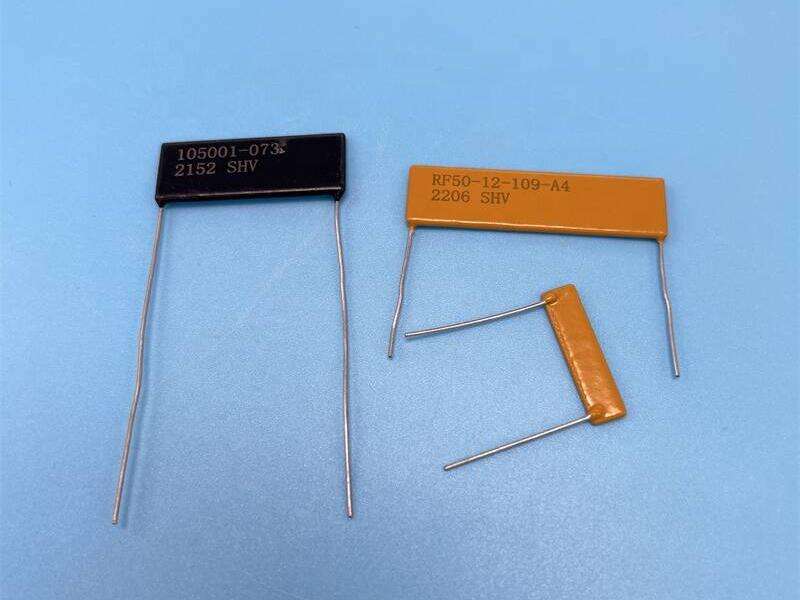

6. Keramikkondensator

In Fahrzeugen mit erneuerbaren Energien werden hauptsächlich keramische Kondensatoren mit geringen Verlusten in Leistungselektronik-Systemen wie Antriebssystemen, Ladestationen und Batteriemanagementsystemen (BMS) eingesetzt. Wichtige Anwendungen umfassen:

① Gleichspannungswandler (DC-DC Converters) und Wechselrichter (Inverter)

Funktion: Als Filterkondensatoren dienen, um den Leistungsverlust in Schaltungen zu reduzieren und die Energieumwandlungs-Effizienz zu verbessern.

② Ladestationen

Funktion: Als Stördämpfungskondensatoren wirken, um Strominterferenzen zu reduzieren und die Ladeeffizienz zu steigern.

③ Batteriemanagementsysteme (BMS)

Funktion: Stabilisieren der Batteriespannung am Ausgang, Verlängern der Batterielebensdauer und Gewährleistung der Sicherheit.

④ Wichtige Vorteile von verlustarmen Keramikkondensatoren

Hochtemperaturbeständig

Hohe Spannungsfestigkeit

Hochfrequenzleistung

Kritische Rolle in elektronischen Steuerungssystemen von NEVs

7. Keramiksicherung

① Schutzfunktion der Schaltung

② Tragfähigkeit und Impulsfestigkeit

③ Sicherheitsfunktion

Eine keramische Sicherung ist eine Art Sicherung, die ein keramisches Material als Gehäuse verwendet und die Funktion besitzt, elektrische Schaltungen zu schützen. Hier ist eine detaillierte Einführung:

Aufbau und Funktionsweise

Grundstruktur: Sie besteht hauptsächlich aus einem keramischen Rohr, metallenen Endkappen, einem Schmelzleiter und Quarzsand. Das keramische Rohr bietet Widerstandsfähigkeit gegen hohe Temperaturen und Isolationsfähigkeit. Die metallenen Endkappen dienen der elektrischen Verbindung. Der Schmelzleiter ist der Kernbestandteil, der bei Überstrom schmilzt. Der im Rohr befindliche Quarzsand kann die Lichtbogenenergie absorbieren und den Lichtbogen löschen.

Funktionsweise: Wenn im Stromkreis ein Überstrom- oder Kurzschlussfehler auftritt, erzeugt das schmelzende Element Wärme aufgrund des erhöhten Stroms und schmilzt. Zu diesem Zeitpunkt absorbiert der Quarzsand im Rohr schnell die Lichtbogenenergie, löscht den Lichtbogen und umschließt die Metallschlacke, um Spritzern zu verhindern, wodurch ein sicheres Abschalten des Stromkreises ermöglicht und die Sicherheit von Geräten und Stromkreisen gewährleistet wird.

8. Keramik-Dichtstecker

Der Dichtungsring befindet sich direkt unter dem Batteriedeckel und dient dazu, eine abgedichtete und leitfähige Verbindung zwischen dem Batteriedeckel und der Pole anzubilden. Er gewährleistet eine gute Dichtheit der Batterie, verhindert das Austreten von Elektrolyt und schafft eine gute luftdichte Umgebung für die inneren Reaktionen der Batterie. Gleichzeitig spielt er auch eine Rolle bei der Druckentlastung und Dämpfung, wenn der Batteriedeckel heruntergedrückt wird, und stellt somit den normalen Betrieb der inneren Batteriekomponenten sicher. Damit leistet er eine wichtige Garantie für die Lebensdauer und Sicherheit der Batterie.

Ein keramischer Dichtverbinder ist eine Art Verbinder, der keramische Materialien als Hauptkörper verwendet, um eine abgedichtete Verbindung herzustellen. Er kann die elektrische Isolierung gewährleisten und das Eindringen äußerer Medien verhindern. Im Folgenden finden Sie eine detaillierte Einführung:

Aufbau und Funktionsweise

Grundstruktur: Sie besteht in der Regel aus einem keramischen Körper, Metallelektroden und Dichtkomponenten. Der keramische Körper bietet Widerstandsfähigkeit gegen hohe Temperaturen, Isolationsfähigkeit und mechanische Festigkeit. Die Metallelektroden dienen der elektrischen Verbindung und sind durch Verfahren wie Metallisierung und Löten fest mit dem keramischen Körper verbunden. Die Dichtkomponenten, wie z. B. Dichtungen oder Dichtmittel, dienen dazu, die Dichtheit weiter zu verbessern und sicherzustellen, dass der Stecker in verschiedenen Umgebungen eine gute Dichtleistung beibehält.

Funktionsweise: Die keramische Eigenschaften mit hoher Dichte und geringer Porosität können effektiv den Durchgang von Gasen und Flüssigkeiten blockieren. Gleichzeitig wird durch die präzise Gestaltung und Bearbeitung der Schnittstelle zwischen dem Keramikkörper und den Metallelektroden sowie die Verwendung geeigneter Dichtmaterialien eine zuverlässige Abdichtung gebildet, um das Eindringen von äußerer Feuchtigkeit, Staub und anderen Substanzen in das Innere des Steckverbinders zu verhindern und somit die ordnungsgemäße Funktion der elektrischen Verbindung sowie die Sicherheit und Stabilität des elektrischen Stromkreises zu gewährleisten.

Eigenschaften

Hitzebeständigkeit und Isolierung: Keramik weist hervorragende Hitzebeständigkeit auf und kann in Hochtemperaturumgebungen stabil arbeiten. Gleichzeitig verfügt sie über Hochspannungs-Isolationsfähigkeit, die elektrische Durchschläge effektiv verhindert.

Gute Dichtleistung: Es bietet eine hochwertige Dichtwirkung und verhindert effektiv das Eindringen von Gasen, Flüssigkeiten und Staub. Es ist geeignet für raue Umgebungen wie Vakuum, Hochdruck und korrosive Umgebungen.

Hohe mechanische Festigkeit: Keramik weist eine hohe Härte und mechanische Festigkeit auf, kann bestimmten mechanischen Belastungen und Vibrationen standhalten und gewährleistet die Zuverlässigkeit des Steckverbinders während der Nutzung.

9. Keramikheizkörper PTC

PTC-Heizgeräte bieten die Vorteile eines geringen Wärmewiderstands und einer hohen Wärmeübertragungseffizienz. Sie sind automatisch temperaturkonstant und energiesparende Elektroheizgeräte. Ein weiteres herausragendes Merkmal ist ihre Sicherheitsleistung: In allen Anwendungsszenarien kommt es nicht zu einer Oberflächenverfärbung („Rotglut“) wie bei herkömmlichen Elektroheizrohren, wodurch potenzielle Sicherheitsrisiken wie Verbrennungen oder Brände ausgeschlossen werden.

Ein PTC-Keramikheizkörper ist ein elektrischer Heizkörper, der einen keramischen Heizelement mit positiv temperaturabhängigen Widerstand verwendet und Wärme durch das Prinzip der Widerstandserwärmung erzeugt. Hier ist eine detaillierte Einführung:

Arbeitsprinzip

PTC-Keramikheizkörper bestehen aus speziellen keramischen Materialien. Bei Anlegung einer Spannung erhöht sich ihr Widerstand mit steigender Temperatur. Solange die Temperatur unterhalb des Curie-Punktes liegt, ist der Widerstand sehr gering, und die Aufheizgeschwindigkeit ist sehr schnell. Sobald der Curie-Punkt überschritten wird, steigt der Widerstand plötzlich stark an, wodurch der Strom auf einen stabilen Wert abfällt. Somit wird das Ziel erreicht, die Temperatur automatisch zu regulieren und konstant zu halten.

10. Keramikgehäuse

Das neue Keramikgehäuse für IGBT-Packaging ermöglicht die Gatesteuerung und Ausführung aller Chip-Einheiten des IGBT.

"Ceramic Package Housing" bezeichnet ein Gehäuse aus hochleistungsfähigem Material, das für die Verpackung elektronischer Bauelemente verwendet wird. Hier ist die entsprechende Einführung:

Eigenschaften

Hervorragende physikalische Eigenschaften: Es weist hohe Festigkeit, hervorragende Wärmebeständigkeit, Korrosionsbeständigkeit, Isolationsfähigkeit und Wärmeleitfähigkeit auf.

Hervorragende elektrische Leistung: Es zeichnet sich durch eine hohe Dielektrizitätskonstante, geringe Dielektrizitätsverluste und hohe elektrische Isolationsfestigkeit aus, wodurch die Signalübertragungsqualität und die Leistungsmerkmale der Produkte verbessert werden.

Gutes Wärmemanagement: Dank der hervorragenden Wärmeleitfähigkeit und Wärmediffusionsleistung kann Wärme effektiv vom Chip auf die äußere Umgebung übertragen werden, wodurch die Stabilität des Chips gewährleistet wird.

Höhere Zuverlässigkeit: Es zeigt eine bessere Toleranz in Umgebungen mit Vibrationen und Stößen, wodurch sichergestellt wird, dass die verpackten Produkte auch unter widrigen Bedingungen stabil bleiben.

Gängige Materialien

Aluminiumoxid-Keramik: Das am häufigsten verwendete keramische Material, das über eine gewisse mechanische Festigkeit und Isolationsfähigkeit verfügt, jedoch eine vergleichsweise geringe Wärmeleitfähigkeit aufweist.

Aluminiumnitrid-Keramik: Sie weist eine hohe Wärmeleitfähigkeit, hervorragende dielektrische Eigenschaften, eine hohe elektrische Isolationsfestigkeit, stabile chemische Eigenschaften auf, und ihr Wärmeausdehnungskoeffizient passt gut zu dem von Silizium, wodurch sie ein ideales Substratmaterial für die Halbleiterverpackung darstellt.

Berylliumoxid-Keramik: Sie weist eine äußerst hohe Wärmeleitfähigkeit auf, ist jedoch toxisch und hat hohe Herstellungskosten. Sie kommt hauptsächlich in militärischen und luftfahrttechnischen Elektronikgeräten zum Einsatz.

11. Keramischer Drucksensor

Er zeichnet sich durch hervorragende Eigenschaften wie Korrosionsbeständigkeit, Schlagfestigkeit und hohe Elastizität aus und kann direkt mit den meisten Medien in Kontakt kommen. Gleichzeitig ermöglicht die äußerst hohe thermische Stabilität der Keramik einen Temperaturbereich von -40 °C bis 150 °C, wodurch er breit in Bereichen wie Automobilindustrie und industrielle Prozesssteuerung eingesetzt werden kann.

Ein keramischer Drucksensor ist ein Gerät, das die physikalischen Eigenschaften von Keramik nutzt, um Druck zu messen. Hier ist eine detaillierte Einführung:

Arbeitsprinzip

Es funktioniert auf Grundlage des piezoresistiven Effekts. Der Druck wird direkt auf die Vorderseite der keramischen Membran ausgeübt und verursacht eine geringfügige Verformung. Die Dickschicht-Widerstände sind auf der Rückseite der keramischen Membran aufgedruckt und zu einer Wheatstone-Brücke verschaltet. Aufgrund des piezoresistiven Effekts der Piezowiderstände erzeugt die Brücke ein Spannungssignal, das hochgradig linear zum Druck ist und zudem proportional zur Versorgungsspannung ist.

Grundstruktur

Es besteht hauptsächlich aus drei Teilen: einem keramischen Ring, einer keramischen Membran und einem keramischen Deckel. Die keramische Membran, als kraftmessender elastischer Körper, besteht aus 95 % Al₂O₃-Keramik, die durch feine Bearbeitung hergestellt wird. Der keramische Ring wird durch Heißprägen und Hochtemperatursinterung geformt. Die keramische Membran und der keramische Ring werden gemeinsam mit Hochtemperatur-Glaspaste durch Dickschichtdruck und Brenntechnologie gefertigt, um einen kraftmessenden tassenförmigen elastischen Körper mit festgelegtem Rand zu bilden. Der keramische Deckel weist an der Unterseite eine kreisförmige Nut auf, um einen bestimmten Abstand zur Membran zu erzeugen, wodurch verhindert wird, dass die Membran aufgrund übermäßiger Biegung beim Überlasten bricht.

Eigenschaften

Hohe Präzision und Stabilität: Keramik weist eine hohe Elastizität, Korrosionsbeständigkeit, Verschleißfestigkeit sowie Widerstandsfähigkeit gegen Stöße und Vibrationen auf. Der Arbeitsbereich liegt zwischen -40 °C und 135 °C, mit hoher Messgenauigkeit und Stabilität. Der elektrische Isolationsgrad beträgt >2 kV, das Ausgangssignal ist stark und die Langzeitstabilität ist gut.

Gute Korrosionsbeständigkeit: Die keramische Membran kann direkt mit den meisten Medien in Kontakt kommen, ohne zusätzlichen Schutz zu benötigen, wodurch sie in Anwendungen wie Kältetechnik, Chemie und Umweltschutz einzigartige Vorteile bietet.

Keramischer Drucksensor kann auch in anderen Industrien eingesetzt werden.

Er wird weit verbreitet in Prozesssteuerung, Umweltkontrolle, hydraulischen und pneumatischen Geräten, Servoventilen und Getrieben, chemischen Industrien, medizinischen Instrumenten und vielen anderen Bereichen angewandt.

12. Piezoelektrische Keramiken messen den Reifendruck

Eine elektrische Verbindung wird zwischen den piezoelektrischen Keramiken und dem Reifendrucküberwachungschip hergestellt, sodass die piezoelektrischen Keramiken Strom für den Reifendrucküberwachungschip bereitstellen können. Bei diesem Reifendrucküberwachungssystem führt die Änderung des Luftdrucks im Fahrzeugreifen während der Fahrt des Fahrzeugs zu einer Verformung des Druckausdehnungskörpers, wodurch wiederum die piezoelektrischen Keramiken verformt werden. Der durch die Verformung der piezoelektrischen Keramiken erzeugte Strom wird verwendet, um den Reifendrucküberwachungschip mit Energie zu versorgen.

Piezoelektrische Keramiken können in Reifendruckmesssystemen eingesetzt werden und nutzen dabei ihren einzigartigen piezoelektrischen Effekt (Umwandlung mechanischer Druckkräfte in elektrische Signale), um den Reifendruck zu überwachen. Hier ist eine kurze Übersicht:

Arbeitsprinzip

Wenn ein Reifen aufgepumpt wird, wirkt der innere Luftdruck als mechanische Kraft auf das piezoelektrische Keramikelement (typischerweise im Reifenventil oder in der Innenlage eingebettet).

Die piezoelektrische Keramik erzeugt eine kleine elektrische Ladung, die proportional zum angelegten Druck ist.

Dieses elektrische Signal wird von einem Sensormodul verarbeitet (verstärkt, in digitale Daten umgewandelt) und drahtlos an das Bord-System des Fahrzeugs übertragen, welches den aktuellen Reifendruck anzeigt.

13. Piezoelektrischer Beschleunigungssensor

Der piezoelektrische Beschleunigungssensor funktioniert auf Grundlage des piezoelektrischen Effekts piezoelektrischer Kristalle. Piezoelektrische Beschleunigungssensoren werden auch in sicherheitsrelevanten Bereichen wie Airbags, Antiblockiersystemen und Traktionskontrollsystemen im Automobilbereich eingesetzt.

In der Entwicklungs- und Produktionsphase von Fahrzeugen mit erneuerbaren Energien kommen zunehmend neue Materialien und Verfahren zum Einsatz, was es ermöglicht, die Anforderungen an solche Fahrzeuge hinsichtlich Leichtbau, niedriger Kosten, Intelligenz, Wirtschaftlichkeit und Zuverlässigkeit zu erfüllen. Bezüglich des Einsatzes neuer Materialien besitzen keramische Materialien aufgrund ihrer vielfältigen hervorragenden und einzigartigen Eigenschaften eine positive Bedeutung für die Reduzierung des Fahrzeuggewichts, die Steigerung der Motoreffizienz, die Verringerung des Energieverbrauchs, die Verlängerung der Lebensdauer verschleißanfälliger Bauteile und die Verbesserung der intelligenten Funktionen von Fahrzeugen mit erneuerbaren Energien.