Az új energiajárművek (NEVs) olyan járművekre utalnak, amelyek nem hagyományos üzemanyagokat használnak, valamint fejlett technológiákat alkalmaznak az erőátviteli és irányítási rendszerekben. Ezek a járművek korszerű műszaki elveket, innovatív technológiákat és új szerkezeti megoldásokat alkalmaznak, ami elkerülhetetlenül alkatrészek fejlesztéséhez és módosításához vezet. Ennek eredményeként az új energiajárművek szektorában egyre inkább elterjednek a fejlett kerámia szerkezeti elemek.

1. Motor Kerámia Csapágyak

A hagyományos csapágyakhoz képest az elektromotorok csapágyai magasabb forgási sebességen működnek, ezért alacsonyabb sűrűségű és kiváló kopásállóságú anyagokra van szükség. Emellett az elektromotorok váltakozó árama ingadozó elektromágneses mezőket kelt, amelyekhez javított szigetelés szükséges a csapágykisülés okozta elektromos korrózió csökkentése érdekében. Továbbá a csapágygolyóknak rendkívül sima felülettel kell rendelkezniük a kopás minimalizálása érdekében.

Motoros kerámiacsapágyak olyan csapágyak, amelyek fő alkatrészei kerámiából készülnek, és jelentős előnyökkel rendelkeznek magas hőmérsékleten, nagy sebességen és nagy terhelés alatt végzett munkaállapotokban. Az alábbiakban részletesen bemutatjuk őket:

Főanyagok

Szilícium-nitrid (Si₃N₄): Ez a leggyakrabban használt anyag motoros kerámiacsapágyakhoz. Magas szilárdságú, jó kopásállóságú és kiváló hőállóságú, stabilan működhet 1200 ℃-os hőmérsékleten. Ugyanakkor viszonylag alacsony sűrűségű, ami segít a csapágy súlyának csökkentésében.

Szilíciumkarbid (SiC): A szilíciumkarbid magas keménységgel, hőállósággal és jó hővezető-képességgel rendelkezik. Megőrzi kiváló mechanikai tulajdonságait és kopásállóságát szigorú munkakörülmények között is, ezért gyakran alkalmazzák olyan helyeken, ahol magasabb teljesítményt igényelnek a csapágyaktól.

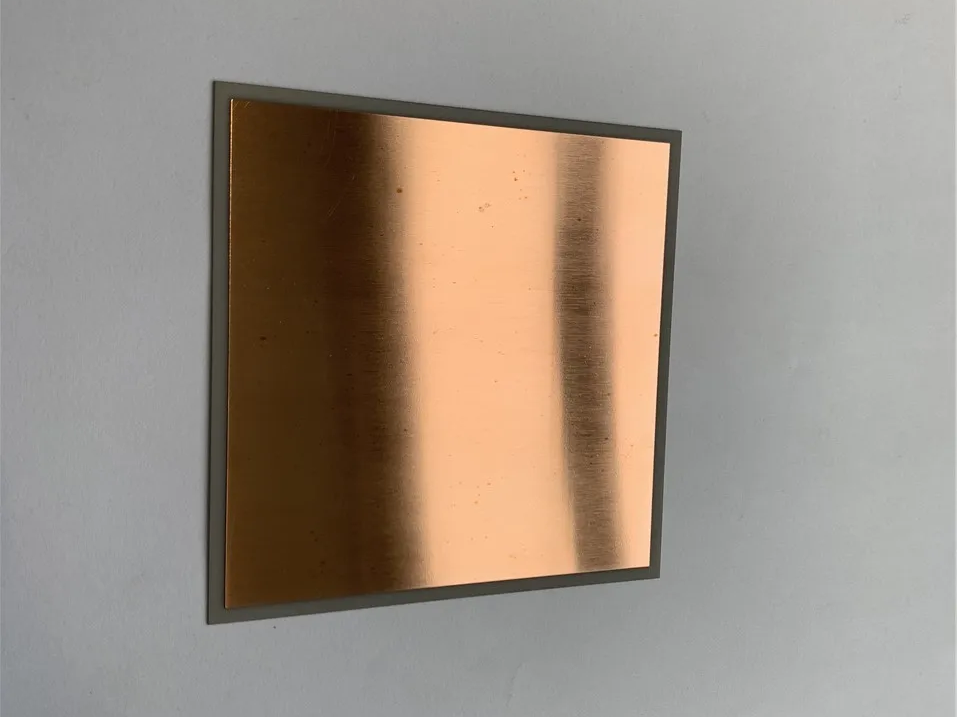

2. Kerámia rétegelt réz alapanyag

Magas hővezető-képesség, alacsony hőtágulási együttható, kiváló forraszthatóság, hőállóság, kiváló villamos szigetelés és kiemelkedő hőmérsékletváltozási ellenállás.

① Alumínium-nitrid (AlN) kerámia rétegelt réz alapanyag új energiájú járművek fényszóróiban.

② Szilícium-nitrid (Si₃N₄) alapanyag IGBT modulokhoz.

③ Alumínium-oxid (Al₂O₃) kerámia alapanyag járműszenzorokhoz és lengéscsillapítókhoz.

3. Kerámia fékbetétek fékrendszerekhez

A szén-kerámia fékek alacsony sűrűséggel, nagy szilárdsággal, stabil súrlódási teljesítménnyel, minimális kopással, magas fékhatásfokkal, kiváló hőállósággal és hosszú élettartammal rendelkeznek.

Az anyag egy szén rosttal és szilíciumkarbidból (SiC) 1700 °C-on szintetizált megerősített kompozit kerámiából áll. Ez az előrehaladott összetétel kiváló hőállóságot biztosít, valamint tömegének több mint 50%-os csökkentését eredményezi ugyanakkora méretű hagyományos fék tárcsához képest.

Előnyök

Kiváló fékhatás: Magas és stabil súrlódási tényezőnek köszönhetően akkor is, amikor a féktárcsa hőmérséklete eléri a 650 °C-ot, a kerámiával készült fékpofák súrlódási tényezője továbbra is kb. 0,45 - 0,55 tartományban marad, biztosítva ezzel a jó fékhatást és a rövid fékútat.

Hosszú élettartam: A hagyományos fékpofák élettartama 60 000 km alatt van, míg a kerámiával készült fékpofák élettartama meghaladhatja a 100 000 km-t. Emellett a kerámiával készült fékpofák nem hagynak karcolásokat a féktárcsán, így a gyári féktárcsa élettartama további 20%-kal növelhető.

Alacsony zajszint és kényelem: Mivel nem tartalmaznak fémből készült alkatrészeket, elkerülik a hagyományos fémtárcsák és a kapcsolódó alkatrészek közötti súrlódásból származó rendellenes zajt, így csendes vezetési környezetet biztosítanak.

Kevesebb fémpor: A kerámiapadok kevesebb fémporral járnak, mint a hagyományos félig fémes padok, ezáltal segítenek a kerekek tisztán tartásában és csökkentik a karbantartási időt és költségeket.

Kiváló hőállóság és hőelvezetés: Kiemelkedő hőállósággal és termikus stabilitással rendelkeznek, valamint gyorsan elvezetik a fékezés során keletkező hőt, biztosítva a fékhatás stabilitását és növelve a jármű biztonságát.

4. Kerámia bevonat

① Kerámia autófesték bevonat

Főbb tulajdonságok és előnyök:

Kiemelkedő védelem: Védelmi rétegként szolgál a környezeti szennyeződésekkel szemben:

UV-sugárzás: Jelentősen csökkenti az oxidációt és a festék elszíneződését.

Kémiai foltok: Ellenáll az ecetes madárpüré, rovarcsapódás, fa gyanták és útsó hatására keletkező károsodásoknak.

Kisebb karcolások és örvényminták: A bevonat keménysége meghaladja a fényezés vagy viaszolás szintjét (9H+), így jobban ellenáll a finom karcolódásoknak (bár nem karcolásbiztos).

Vízfoltok: Csökkenti a vízkőlerakódások festékbe való bevésődésének kockázatát.

Kiemelkedő víztaszítás és öntisztuló hatás:

Rendkívül víztaszító felületet hoz létre. A víz apró cseppekben gyűlik össze, és könnyedén lefolyik, magával sodorva a laza koszt és portot.

Jelentősen megkönnyíti a jármű tisztítását, és csökkenti a mosások gyakoriságát.

Fokozott fényesség és mélység:

Egyedülálló, mély, tükröződő "nedves fény" hatást nyújt, amely túlszárnyalja a hagyományos viaszokat vagy tömítőanyagokat.

A bevonat fokozza az alapozó festék tisztaságát és színélességét.

HOSSZÚ TARTÓSSÁG:

A hagyományos viaszokhoz (hetekig tartó védelem) vagy szintetikus tömítőanyagokhoz (hónapokig tartó védelem) képest a kerámiabevonatok általában 1-5 évig (vagy annál is tovább) tartó védelmet nyújtanak, attól függően, hogy milyen minőségű a termék, hogyan alkalmazzák, karbantartják és milyen környezeti hatások érik.

② Kipufogórendszer kerámiabevonata

③ Kerámi hőszigetelő bevonat

5. Nagyfeszültségű kerámiarelé

① Hagyományos belső égésű motoros járművekben a relék széles körben használatosak a vezérlőrendszerekben, indítóban, klímaberendezésben, világításban, ablaktörlőkben, üzemanyag befecskendező rendszerekben, olajpumpákban, elektromos ablakemelőkben, ülésekben, elektronikus műszerfalon és diagnosztikai rendszerekben. Ezek a hagyományos autórelék alacsony feszültségű termékek, amelyek általában 12-48 V tartományban működnek.

② Új energiájú járművekben (NEV) a reléket elsősorban nagyfeszültségű egyenáramú környezetekben használják, magas áramú DC áramkörök vezérlésére. Különféle műszaki jellemzőik vannak, kis tételben gyártják őket, gyakran rugalmas gyártási technikákat igényelnek.

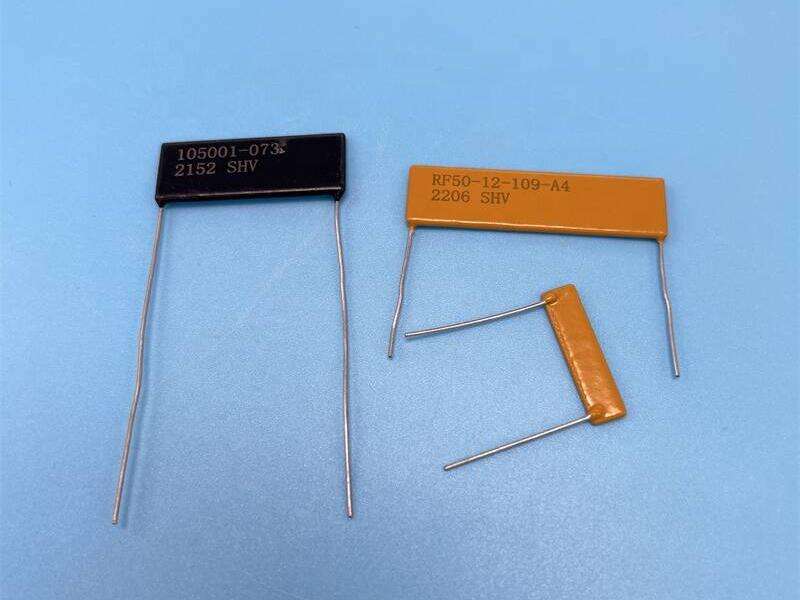

6. Kerámiakondenzátor

Az új energiájú járművekben alacsony veszteségű kerámiakondenzátorokat elsősorban olyan teljesítményelektronikai rendszerekben használnak, mint az elektromos hajtásrendszerek, töltőállomások és akkumulátormenedzsment rendszerek (BMS). A főbb alkalmazási területek a következők:

① DC-DC konverterek és inverterek

Funkció: Szűrőkondenzátorként szolgál a veszteségek csökkentése érdekében az áramkörökben és az energiakonverzió hatékonyságának javítása érdekében.

② Töltőoszlopok

Funkció: Zajcsökkentő kondenzátorként működik az áramzavarok csökkentése és a töltési hatékonyság növelése érdekében.

③ Akkumulátormenedzsment-rendszer (BMS)

Funkció: Az akkumulátor kimeneti feszültségének stabilizálása, az akkumulátor élettartamának meghosszabbítása és a biztonság garantálása.

④ A kis veszteségű kerámiakondenzátorok fő előnyei

Magas hőmérsékletű ellenállás

Magas feszültségállóság

Magas frekvenciás teljesítmény

Kritikus szerep az NEV elektronikus vezérlőrendszereiben

7. Kerámiabetétes biztosító

① Áramkörvédelmi funkció

② Teherbíró képesség és impulzusállóság

③ Biztonsági funkció

A kerámia biztosító egy olyan biztosító, amely kerámia anyagból készült házzal rendelkezik, és funkciója az elektromos áramkörök védelme. Itt egy részletes bemutatás:

Építés és elv

Alapvető felépítés: Egy kerámia csőből, fémből készült végekből, olvadó elemekből és kvarchomokból áll. A kerámia cső magas hőállóságot és szigetelést biztosít. A fémből készült végek az elektromos csatlakozáshoz szükségesek. Az olvadó elem az a mag, amely megolvad túláram esetén. A cső belsejében található kvarchomok elnyeli a szikra energiáját és eloltja azt.

Működési elv: Amikor az áramkörben túláram- vagy rövidzárlati hiba keletkezik, az olvadóbiztosító eleme az áram növekedése miatt hőt termel és elolvad. Ekkor a csőben található kvarchomok gyorsan elnyeli a szikra energiáját, eloltja a szikrát, és beburkolja a fémsalakot, megakadályozva annak szétfröccsenését, így biztosítva a biztonságos áramkör-megszakítást és védelmet nyújtva az eszközök és áramkörök biztonsága érdekében.

8. Kerámia tömített csatlakozó

A tömítőgyűrű a telep fedele alatt helyezkedik el, és a telep fedelének és a pólusnak a tömörített és vezető csatlakoztatására szolgál. Biztosítja, hogy a telep jó tömítettségi teljesítménnyel rendelkezzen, megakadályozza az elektrolit szivárgását, és megfelelő légzáró környezetet biztosít a telep belsejében lejátszódó reakciókhoz. Ugyanakkor a tömítőgyűrű szerepet játszik a nyomás csökkentésében és a lengéscsillapításban is, amikor a telepfedelre nyomást gyakorolnak, biztosítva ezzel a telep belső alkatrészeinek normál működését, és fontos garanciát nyújtva a telep élettartamára és biztonságára.

A kerámia tömített csatlakozó egy olyan csatlakozó, amely kerámia anyagból készül, és tömörített csatlakozást valósít meg, biztosítva az elektromos szigetelést, valamint megakadályozza a külső közeg behatolását. Részletes bemutatás:

Építés és elv

Alapvető szerkezet: Általában kerámia testből, fémes elektródákból és tömítőelemekből áll. A kerámia test magas hőállóságot, szigetelést és mechanikai szilárdságot biztosít. A fémes elektródákat elektromos csatlakozáshoz használják, és azokat metalizálási és forrasztási folyamatokon keresztül erősen a kerámia testhez rögzítik. A tömítőelemek, például tömítések vagy tömítőanyagok, tovább javítják a tömítési teljesítményt, biztosítva, hogy a csatlakozó különböző környezetek között is megőrizze jó tömítettségét.

Működési elv: A kerámiák saját magas sűrűségű és alacsony porozitású jellemzői hatékonyan gátolják a gázok és folyadékok áthaladását. Ugyanakkor a kerámia test és a fém elektródák közötti határfelület pontos tervezése és megmunkálása, valamint a megfelelő tömítőanyagok alkalmazása révén kialakul egy megbízható tömítés, amely megakadályozza a nedvesség, por és egyéb anyagok behatolását a csatlakozó belsejébe, így biztosítva az elektromos kapcsolat zavartalan működését, valamint az elektromos áramkör biztonságos és stabil működését.

A tulajdonságok

Magas hőmérséklet-állóság és szigetelés: A kerámiáknak kiváló a magas hőmérséklet-állóságuk, és stabilan működhetnek magas hőmérsékletű környezetben. Ugyanakkor magas feszültségszigetelési teljesítménnyel rendelkeznek, amely hatékonyan megakadályozza az elektromos átütést.

Jó tömítési teljesítmény: Magas minőségű tömítést biztosít, hatékonyan megakadályozza gázok, folyadékok és por behatolását, így alkalmas vákuum, magas nyomás és korróziós környezetekhez hasonló kemény körülmények közé.

Magas mechanikai szilárdság: A kerámiáknak nagy a keménysége és mechanikai szilárdsága, amelyek bizonyos mechanikai terhelést és rezgést képesek elviselni, biztosítva a csatlakozó megbízhatóságát használat közben.

9. Kerámia fűtő PTC

A PTC fűtők alacsony hőellenállás és magas hőcserélési hatékonyság előnyeivel rendelkeznek, valamint automatikus állandó hőmérsékletet és energia-megtakarítást nyújtó elektromos fűtők. Egyik meghatározó előnyük a biztonsági teljesítmény: bármely alkalmazási környezetben biztonságosan használhatók, nem okoznak felületi „izzás” jelenséget, mint a fűtőszálas fűtők, ami égési sérülésekhez vagy tűzhöz vezethet.

Egy PTC kerámia fűtőtest egy olyan elektromos fűtőberendezés, amely pozitív hőmérséklet-együtthatós kerámia fűtőelemet használ, és ellenállásos fűtés elvén keresztül állít elő hőt. Itt egy részletes bemutatás:

Működési elv

A PTC kerámia fűtőtestek különleges kerámia anyagokból készülnek. Amikor feszültséget kapcsolnak rájuk, ellenállásuk a hőmérséklet emelkedésével növekszik. Amikor a hőmérséklet a Curie-pont alatt van, az ellenállása nagyon alacsony, és a fűtési sebesség nagyon gyors. Amint a Curie-pont hőmérsékletét túllépi, az ellenállás hirtelen megnő, ami az áram lecsökkenését eredményezi egy stabil értékre, ezzel elérve az automatikus hőmérséklet-vezérlés és állandó hőmérséklet fenntartásának célját.

10. Kerámia tokolás

Az új kerámia tokolás az IGBT csomagolásához lehetővé teszi az összes IGBT chipmodul kapu csatlakoztatását és kivezetését.

"Kerámia tokolás" egy nagy teljesítményű anyagból készült házat jelent elektronikus eszközök csomagolásához. Itt található a vonatkozó bemutatás:

A tulajdonságok

Kiváló fizikai tulajdonságok: Magas szilárdsággal, kiemelkedő hőállósággal, korrózióállósággal, szigeteléssel és hővezető-képességgel rendelkezik.

Kiemelkedő villamos tulajdonságok: Magas dielektromos állandóval, alacsony dielektromos veszteséggel és magas villamos szigetelőképességgel rendelkezik, amely javítja a termékek jelátviteli minőségét és teljesítménymutatóit.

Megfelelő hőkezelés: Kiemelkedő hővezető-képessége és hőeloszlási teljesítménye hatékonyan elvezeti a hőt a chipről a külső környezetbe, fenntartva a chip stabilitását.

Nagyobb megbízhatóság: Vibrációhoz és ütésállósághoz jobban alkalmazkodik, biztosítva, hogy a csomagolt termékek ne változzanak meg kemény környezetekben.

Gyakoribb anyagok

Alumínium-kerámia: A leggyakrabban használt kerámi anyag, bizonyos mechanikai szilárdsággal és szigetelő tulajdonságokkal rendelkezik, de viszonylag alacsony hővezető-képességgel.

Alumínium-nitrid kerámiák: Magas hővezető-képességgel, kiváló dielektromos tulajdonságokkal, magas villamos szigetelőképességgel, stabil kémiai tulajdonságokkal rendelkezik, és hőtágulási együtthatója jól illeszkedik a szilíciuméhoz, így ideális alapanyag a félvezetőcsomagoláshoz.

Berillium-oxid kerámiák: Rendkívül magas hővezető-képességgel rendelkeznek, de mérgezőek és magas az előállítási költségük, elsősorban katonai és űripari elektronikai eszközökben használják.

11. Kerámiacső nyomásérzékelő

Korroziónak, ütésnek ellenálló, valamint nagy rugalmasságú, közvetlen kapcsolatban lehet a legtöbb közeggel. Ugyanakkor a kerámia rendkívül magas termikus stabilitása miatt üzemeltethető -40℃~150℃ hőmérséklettartományban, így széles körben alkalmazható olyan területeken, mint az autóipar és az ipari folyamatirányítás.

A kerámiacső nyomásérzékelő egy olyan eszköz, amely a kerámia fizikai tulajdonságait használja a nyomás méréséhez. Itt van egy részletes bemutatás:

Működési elv

A piezorezisztív hatás alapján működik. A nyomás közvetlenül a kerámia membrán felületére hat, amely enyhe deformációt okoz. A vastagréteg ellenállásokat a kerámia membrán hátsó oldalára nyomtatják, és Wheatstone-híd kialakításban kötik össze. A piezorezisztív ellenállások piezorezisztív hatása miatt a híd olyan feszültségjelet állít elő, amely magas fokú linearitással rendelkezik a nyomáshoz képest, és arányos a gerjesztőfeszültséggel.

Alapstruktúra

Elsősorban három részből áll: egy kerámia gyűrűből, egy kerámia membránból és egy kerámia fedélből. A kerámia membrán, mint erőérzékelő rugalmas test, 95% Al₂O₃ kerámiából készül finom megmunkálással. A kerámia gyűrűt forró öntési és magas hőmérsékletű sinterelési folyamattal állítják elő. A kerámia membrán és a kerámia gyűrű együtt kerül megégetésre magas hőmérsékletű üvegpasztával vastagréteg-nyomtatás és hőkezelési technológia segítségével, így kialakul egy rögzített szélkörzetű, csészéhez hasonló rugalmas érzékelőtest. A kerámia fedél alján kör alakú hornyot tart, amely bizonyos hézagot képez a membránnal, ezzel megelőzve, hogy a membrán túlzott hajlítás során túlterhelés miatt eltörjön.

A tulajdonságok

Magas pontosság és stabilitás: A kerámiáknak magas az rugalmasságuk, korrózióállóságuk, kopásállóságuk, valamint az ütés- és rezgéstartó képességük is kiváló. A működési hőmérséklet tartomány -40°C és 135°C között van, a mérési pontosság és stabilitás kiváló. Az elektromos szigetelési fok >2kV, a kimeneti jel erős, és a hosszú távú stabilitás jó.

Kiváló korrózióállóság: A kerámia membrán közvetlenül érintkezhet a legtöbb közeggel kiegészítő védelem nélkül, így egyedülálló előnyökkel rendelkezik olyan alkalmazásokban, mint a hűtés, a vegyipar és a környezetvédelem.

A kerámia nyomásérzékelő más iparágakban is használható.

Széles körben alkalmazzák folyamatvezérlésben, környezetvédelemben, hidraulikus és pneumatikus berendezésekben, szervó szelepekben és hajtásokban, vegyipari és kémiai iparágakban, orvosi berendezésekben és számos egyéb területen.

12. Piezoelektromos kerámiák érzékelik a gumiabroncs nyomását

Elektromos kapcsolat jön létre a piezoelektromos kerámiák és a gumiabrony nyomásfigyelő chipje között, így a piezoelektromos kerámiák energiát tudnak szolgáltatni a gumiabrony nyomásfigyelő chipjének. Ebben a gumiabronynyomás-figyelő eszközben a jármű haladása közben a gumiabronyban lévő levegőnyomás változása a levegőnyomás-membrán deformációját okozza, ami viszont a piezoelektromos kerámiák deformációját eredményezi. A piezoelektromos kerámiák deformációjával létrejött áram szolgáltatja a gumiabronynyomás-figyelő chip számára az energiát.

A piezoelektromos kerámiákat gumiabronynyomás-érzékelő rendszerekben is lehet alkalmazni, kihasználva egyedi piezoelektromos hatásukat (mechanikai nyomás elektromos jellé alakítása) a gumiabrony nyomásának figyelésére. Itt látható egy rövid összefoglaló:

Működési elv

Amikor a gumiabrony felfújásra kerül, a belső levegőnyomás mechanikai erőt gyakorol a piezoelektromos kerámiára (ez általában a szelepbe vagy a gumiabrony bélbe van beépítve).

A piezoelektromos kerámia egy, a ráható nyomással arányos kis elektromos töltést állít elő.

Ezt az elektromos jelet egy érzékelő modul dolgozza fel (erősíti, digitális adattá alakítja), majd vezeték nélkül továbbítja a jármű fedélzeti rendszeréhez, amely megjeleníti a valós idejű keréknyomást.

13. Piezoelektromos gyorsulásmérő szenzor

A piezoelektromos gyorsulásmérő szenzor a piezoelektromos kristályok piezoelektromos effektusán alapul. A piezoelektromos gyorsulásmérő szenzorokat biztonsági funkciókban is alkalmazzák, például automotív légzsákokban, ABS (anti-lock braking system) fékrendszerekben és a hajtásvezérlő rendszerekben.

Az új energiaforrású járművek kutatási és fejlesztési, valamint gyártási szakaszában egyre több új anyagot és új technológiát alkalmaznak, amely lehetővé teszi, hogy az emberek követelményeit az új energiaforrású járművekkel szemben a könnyűsúlyúság, alacsony költség, intelligencia, gazdaságosság és megbízhatóság terén is kielégítsék. Az új anyagok alkalmazását illetően a kerámiák különféle kiváló és egyedi tulajdonságaikkal, amikor új energiaforrású járművekben alkalmazzák őket, pozitív jelentőséggel bírnak a jármű saját tömegének csökkentésében, a motor hatékonyságának javításában, az energiafogyasztás csökkentésében, a kopóalkatrészek élettartamának növelésében, valamint az új energiaforrású járművek intelligens funkcióinak fejlesztésében.