Pojazdy z nowych źródeł energii (NEV) to samochody wykorzystujące niestandardowe paliwa, w połączeniu z zaawansowanymi technologiami w systemach sterowania napędem i jazdy. Te pojazdy cechują się nowoczesnymi zasadami technicznymi, innowacyjnymi technologiami oraz oryginalnymi konstrukcjami, co nieuchronnie prowadzi do uaktualnień i dostosowań w ich komponentach. W związku z tym elementy konstrukcyjne z zaawansowanej ceramiki są coraz częściej stosowane w sektorze NEV.

1. Ceramiczne łożyska silnikowe

W porównaniu z tradycyjnymi łożyskami, łożyska silnikowe pracują z większą prędkością obrotową, wymagając materiałów o mniejszej gęstości i lepszej odporności na zużycie. Dodatkowo, prąd przemienny w silnikach elektrycznych generuje zmienne pola elektromagnetyczne, co wymaga zwiększenia izolacji w celu ograniczenia korozji elektrycznej spowodowanej wyładowaniami w łożyskach. Co więcej, kulki łożysk muszą charakteryzować się nadzwyczaj gładkimi powierzchniami, aby zminimalizować zużycie.

Ceramiczne łożyska silnikowe to łożyska, w których głównych komponentach stosuje się materiały ceramiczne, oferujące istotne zalety w warunkach pracy w wysokiej temperaturze, z dużą prędkością i obciążeniem. Poniżej znajduje się szczegółowy opis:

Główne materiały

Azotek krzemu (Si₃N₄): Jest to powszechnie stosowany materiał w ceramicznych łożyskach silnikowych. Posiada wysoką wytrzymałość, dobrą odporność na zużycie oraz doskonałą odporność na temperatury wysokie i może stabilnie pracować w temperaturach dochodzących do 1200°C. Współcześnie ma stosunkowo niską gęstość, co sprzyja zmniejszeniu masy łożyska.

Węglik krzemu (SiC): Węglik krzemu charakteryzuje się również dużą twardością, odpornością na wysoką temperaturę oraz dobrą przewodnością cieplną. Może zachować dobre właściwości mechaniczne i odporność na zużycie w trudnych warunkach pracy, dlatego jest często stosowany w zastosowaniach, gdzie stawia się wyższe wymagania dotyczące wydajności łożysk.

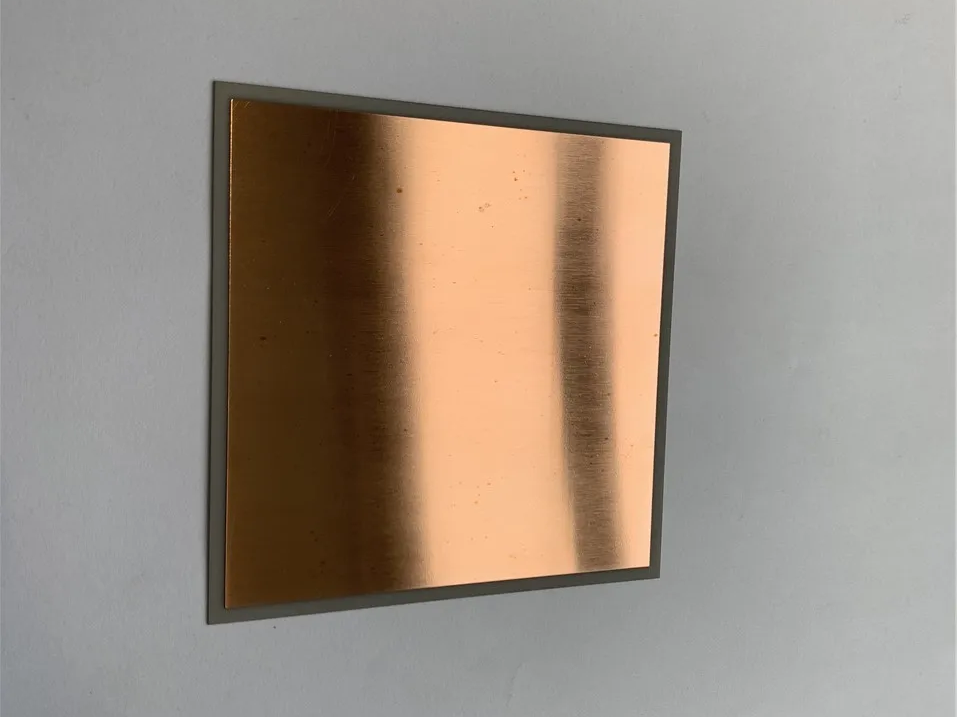

2. Podłoża miedziane z ceramiki

Dobra przewodność cieplna, niski współczynnik rozszerzalności termicznej, doskonała spajalność, odporność na wysoką temperaturę, wysokiej jakości izolacja elektryczna oraz znakomita odporność na wstrząsy termiczne.

① Podłoża miedziane z azotku glinu (AlN) do reflektorów pojazdów nowej energii.

② Podłoża z azotku krzemu (Si₃N₄) do modułów IGBT.

③ Podłoża ceramiczne z tlenku glinu (Al₂O₃) do czujników samochodowych i amortyzatorów.

3. Ceramiczne klocki hamulcowe do systemów hamulcowych

Hamulce węglowo-ceramiczne charakteryzują się niską gęstością, dużą wytrzymałością, stabilną skutecznością hamowania, minimalnym zużyciem, wysokim współczynnikiem hamowania, wyjątkową odpornością na temperaturę oraz długim czasem eksploatacji.

Materiał to wzmocniony ceramik kompozytowy syntezowany z włókna węglowego i węgliku krzemu (SiC) w temperaturze 1700°C. Zaawansowana struktura nie tylko zapewnia doskonałą odporność na wysoką temperaturę, ale także zmniejsza wagę o ponad 50% w porównaniu do tradycyjnych tarcz hamulcowych o tej samej wielkości.

Zalety

Doskonała skuteczność hamowania: Dzięki wysokiemu i stabilnemu współczynnikowi tarcia, nawet wtedy gdy temperatura tarczy hamulcowej osiągnie 650°C, współczynnik tarcia ceramicznych klocków hamulcowych może być nadal utrzymywany na poziomie około 0,45 - 0,55, co gwarantuje dobrą wydajność hamowania i skraca drogę hamowania.

Długa trwałość: Żywotność zwykłych klocków hamulcowych jest mniejsza niż 60 000 km, podczas gdy klocki ceramiczne mogą osiągnąć ponad 100 000 km. Co więcej, klocki ceramiczne nie pozostawiają zadziorów na tarczy hamulcowej, co może przedłużyć żywotność oryginalnej tarczy hamulcowej o 20%.

Niski poziom hałasu i komfort: Ponieważ nie zawierają elementów metalowych, unikają nieprawidłowego hałasu powstającego w wyniku tarcia tradycyjnych metalowych klocków hamulcowych o współpracujące części, zapewniając cichy klimat podczas jazdy.

Mniejsza ilość kurzu hamulcowego: Klocki hamulcowe ceramiczne wytwarzają mniej kurzu hamulcowego niż tradycyjne klocki półmetalowe, co pomaga utrzymać czystość felg i zmniejsza czas oraz koszty konserwacji.

Dobra odporność na temperaturę i odprowadzanie ciepła: Posiadają doskonałą odporność na działanie wysokiej temperatury oraz stabilność termiczną, a także potrafią szybko odprowadzać ciepło powstające podczas hamowania, zapewniając stabilność właściwości hamowania i poprawiając bezpieczeństwo jazdy.

4. Powłoka ceramiczna

① Lakierowanie ceramiczne pojazdu

Główne właściwości i korzyści:

Wyjątkowa ochrona: Działa jako warstwa ochronna poświęcana dla zabezpieczenia przed zanieczyszczeniami środowiskowymi:

Promieniowanie UV: Znacznie zmniejsza utlenianie i wypalanie koloru lakieru.

Plamy chemiczne: Odporna na uszkodzenia spowodowane kwaśnymi odchodami ptaków, roztokami insektów, żywicą drzewną i solami drogowymi.

Niewielkie zadrapania i ślady wirowania: Zapewnia zwiększoną twardość (9H+) w porównaniu do lakieru lub wosku, oferując lepszą odporność na lekkie zarysowania (choć nie jest odporny na zadrapania).

Plamy wodne: Zmniejsza ryzyko powstawania osadów mineralnych wżerających się w lakier.

Doskonała hydrofobowość i efekt samooczyszczania:

Tworzy powierzchnię silnie odporną na wodę. Woda skupia się w zwarte krople i zsuwa się bez wysiłku, zabierając ze sobą luźny brud i kurz.

Ułatwia znacznie czyszczenie pojazdu i zmniejsza częstotliwość konieczności mycia.

Zwiększona połysk i głębia:

Tworzy nieosiągalne wcześniej, głębokie i odbijające światło błyszczące efekty "mokrego wyglądu", które przewyższają tradycyjne woski czy impregnaty.

Pomalowanie poprawia przejrzystość i głębię koloru znajdującego się pod spodem lakieru.

Trwałość Długoterminowa:

W przeciwieństwie do tradycyjnych wosków (trwających tygodniami) czy uszczelniaczy syntetycznych (trwających miesiącami), powłoki ceramiczne oferują ochronę trwającą zazwyczaj od 1 do 5 lat (lub dłużej), w zależności od jakości produktu, naniesienia, konserwacji i warunków środowiskowych.

② Powłoka ceramiczna układu wydechowego

③ Ceramiczne Pokrycie Izolujące Cieplnie

5. Wysokonapięciowe Przekaźniki Ceramiczne

① W tradycyjnych pojazdach spalinowych przekaźniki są szeroko stosowane w systemach sterowania, rozruchu, klimatyzacji, oświetlenia, spryskiwaczy, systemów wtrysku paliwa, pomp oleju, szyb elektrycznych, siedzeń elektrycznych, desek rozdzielczych oraz systemach diagnostycznych. Te konwencjonalne przekaźniki samochodowe są produktami niskonapięciowymi, zazwyczaj pracującymi w zakresie 12-48V.

② W pojazdach napędzanych nowymi źródłami energii (NEV), przekaźniki są głównie stosowane w środowiskach prądu stałego o wysokim napięciu, kontrolując obwody prądu stałego o dużym natężeniu. Posiadają zróżnicowane specyfikacje przy małych seriach produkcyjnych, często wymagają elastycznych technik produkcji.

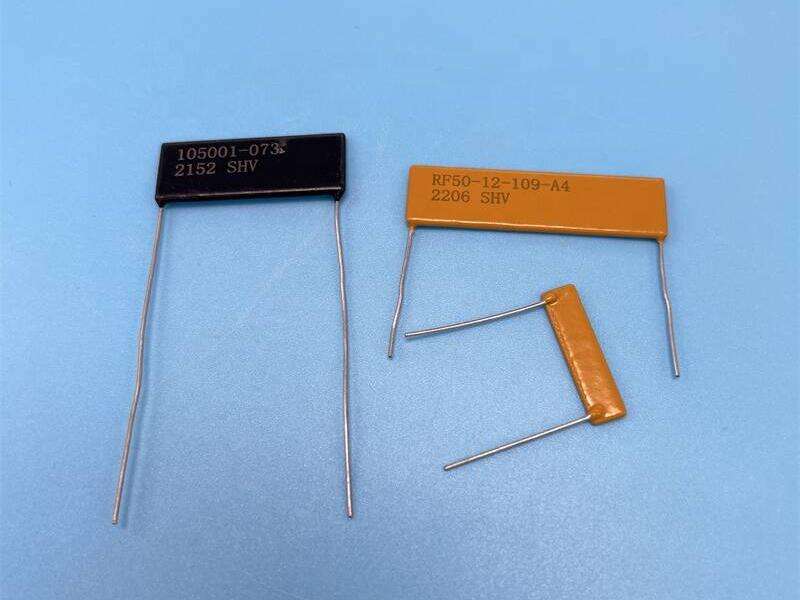

6. Kondensator Ceramiczny

W pojazdach napędzanych nowymi źródłami energii kondensatory ceramiczne o niskich stratach są głównie stosowane w systemach elektroniki mocy, takich jak systemy napędowe elektryczne, stacje ładowania oraz systemy zarządzania baterią (BMS). Kluczowe zastosowania obejmują:

① Konwertery DC-DC i Falowniki

Funkcja: Działają jako kondensatory filtrujące, zmniejszające straty energii w obwodach i poprawiające efektywność konwersji energii.

② Stacje ładowania

Funkcja: Działają jako kondensatory tłumiące zakłócenia, zmniejszające interferencję prądową i zwiększające efektywność ładowania.

③ Systemy zarządzania baterią (BMS)

Funkcja: Stabilizują napięcie wyjściowe baterii, wydłużając cykl życia baterii i zapewniając bezpieczeństwo.

④ Główne zalety ceramicznych kondensatorów o niskich stratach

Odporność na wysokie temperatury

Odporność na wysokie napięcie

Wysoka wydajność w zakresie częstotliwości wysokich

Kluczowa rola w elektronicznych systemach sterujących pojazdów NEV

7. Bezpiecznik ceramiczny

① Funkcja zabezpieczenia obwodu

② Nośność i odporność na impulsy

③ Funkcja bezpieczeństwa

Bezpiecznik ceramiczny to typ bezpiecznika, w którym obudowa wykonana jest z materiału ceramicznego i który pełni funkcję ochrony obwodów elektrycznych. Poniżej szczegółowy opis:

Struktura i zasada działania

Podstawowa konstrukcja: Składa się głównie z rurki ceramicznej, metalowych końcówek, elementu topikowego oraz piasku kwarcowego. Rurka ceramiczna zapewnia odporność na wysoką temperaturę i izolację. Metalowe końcówki służą do połączeń elektrycznych. Element topikowy jest kluczową częścią, która topi się w przypadku przepływu nadprądu. Piasek kwarcowy wewnątrz rurki może pochłaniać energię łuku i gasić łuk.

Zasada działania: Gdy w obwodzie wystąpi prąd nadmierny lub zwarcie, element topikowy generuje ciepło w wyniku wzrostu natężenia prądu i ulega stopieniu. W tym momencie kwarcowy piasek w rurce szybko pochłania energię łuku, wygasza łuk i otacza żużel metalowy, zapobiegając jego rozpryskiwaniu, realizując w ten sposób bezpieczne rozłączanie obwodu i chroniąc bezpieczeństwo urządzeń i obwodów.

8. Ceramiczny uszczelniony złącze

Pierścień uszczelniający znajduje się tuż pod pokrywą akumulatora i służy do tworzenia szczelnego i przewodzącego połączenia między pokrywą akumulatora a biegunem. Zapewnia on, że akumulator ma dobrą szczelność, uniemożliwia wyciek elektrolitu i tworzy odpowiednie środowisko hermetyczne dla reakcji wewnętrznych akumulatora. W tym samym czasie może również pełnić funkcję dekompresyjną i amortyzującą, gdy pokrywa akumulatora jest naciskana, zapewniając normalne funkcjonowanie wewnętrznych komponentów akumulatora oraz stanowiąc ważne zapewnienie dla jego trwałości i bezpieczeństwa.

Ceramiczny łącznik szczelny to rodzaj złącza, które wykorzystuje materiały ceramiczne jako główną konstrukcję do osiągnięcia połączenia szczelnego, umożliwiając izolację elektryczną i zapobiegając przedostawaniu się mediów zewnętrznych. Poniżej znajduje się szczegółowy opis:

Struktura i zasada działania

Podstawowa konstrukcja: Zwykle składa się z korpusu ceramicznego, elektrod metalowych oraz elementów uszczelniających. Korpus ceramiczny zapewnia odporność na wysoką temperaturę, izolację oraz wytrzymałość mechaniczną. Elektrody metalowe służą do połączeń elektrycznych i są trwale łączone z korpusem ceramicznym poprzez procesy takie jak metalizacja czy lutowanie. Elementy uszczelniające, takie jak uszczelki lub masy uszczelniające, służą do dalszego poprawienia właściwości uszczelniających, aby zapewnić, że złącze może utrzymać dobry stan uszczelnienia w różnych warunkach środowiskowych.

Zasada działania: Wysoka gęstość i niska porowatość ceramiki samej w sobie skutecznie blokują przepływ gazów i cieczy. Jednocześnie dzięki precyzyjnemu projektowaniu i obróbce powierzchni między ciałem ceramicznym a elektrodami metalowymi, oraz zastosowaniu odpowiednich materiałów uszczelniających, tworzony jest niezawodny zamek uszczelniający, który zapobiega przedostawaniu się do wnętrza złącza wilgoci, kurzu i innych substancji z zewnątrz, zapewniając tym samym prawidłowe funkcjonowanie połączenia elektrycznego oraz bezpieczeństwo i stabilność obwodu elektrycznego.

Charakterystyka

Odporność na wysoką temperaturę i izolacja: Ceramika charakteryzuje się doskonałą odpornością na wysoką temperaturę i może stabilnie pracować w środowiskach o wysokiej temperaturze. W tym samym czasie posiada właściwości izolacyjne przy wysokim napięciu, skutecznie zapobiegając przebiciom elektrycznym.

Dobra skuteczność uszczelniania: Zapewnia wysokiej jakości efekt uszczelnienia, skutecznie zapobiegając przedostawaniu się gazów, cieczy i kurzu, jest odpowiednia do pracy w trudnych warunkach, takich jak próżnia, wysokie ciśnienie i środowiska agresywne chemicznie.

Wysoka wytrzymałość mechaniczna: Ceramika charakteryzuje się dużą twardością i wytrzymałością mechaniczną, może wytrzymać pewne obciążenia mechaniczne i wibracje, gwarantując niezawodność złącza w trakcie użytkowania.

9. Ceramiczny grzejnik PTC

Grzejniki PTC mają zalety niskiego oporu termicznego i wysokiej wydajności wymiany ciepła, są to grzejniki elektryczne samoregulujące się, oszczędzające energię. Jedną z ich wyróżniających cech jest bezpieczeństwo użytkowania: w każdej sytuacji aplikacyjnej nie powodują one zjawiska „poczerwienienia” powierzchni, typowego dla tradycyjnych grzejników oporowych, które może prowadzić do potencjalnych zagrożeń, takich jak oparzenia czy pożary.

Grzałka ceramiczna PTC to grzałka elektryczna wykorzystująca ceramiczny element grzejny o dodatnim współczynniku temperaturowym, która wytwarza ciepło poprzez zjawisko grzania rezystancyjnego. Poniżej szczegółowy opis:

Zasada działania

Grzałki ceramiczne PTC wykonane są ze specjalnych materiałów ceramicznych. Po przyłożeniu napięcia ich oporność wzrasta wraz ze wzrostem temperatury. Gdy temperatura jest poniżej punktu Curie'go, rezystywność jest bardzo niska, a szybkość grzania bardzo duża. Gdy temperatura przekroczy punkt Curie'go, rezystywność gwałtownie wzrasta, powodując spadek natężenia prądu do wartości stabilnej, dzięki czemu osiąga się automatyczną kontrolę temperatury i utrzymanie stałej temperatury.

10. Obudowa ceramiczna

Nowa obudowa ceramiczna do pakowania IGBT umożliwia realizację połączenia bramki i wyprowadzenia wszystkich jednostek chipów IGBT.

"Ceramic Package Housing" oznacza obudowę wykonaną z materiału o wysokiej wydajności, stosowaną do pakowania urządzeń elektronicznych. Poniżej znajduje się odpowiedni opis:

Charakterystyka

Doskonałe właściwości fizyczne: Posiada wysoką wytrzymałość, doskonałą odporność na ciepło, odporność na korozję, izolacyjność oraz przewodność cieplną.

Wysokiej jakości właściwości elektryczne: Charakteryzuje się wysoką stałą dielektryczną, niskimi stratami dielektrycznymi i dużą wytrzymałością elektryczną, co przyczynia się do poprawy jakości transmisji sygnałów i wskaźników wydajności produktów.

Dobra gospodarka cieplna: Jego doskonała przewodność cieplna i właściwości rozpraszania ciepła pozwalają skutecznie przekazywać ciepło z chipu do środowiska zewnętrznego, zapewniając stabilność chipu.

Wyższa niezawodność: Wykazuje lepszą odporność w warunkach wibracji i uderzeń, co gwarantuje stabilność pakowanych produktów w trudnych warunkach środowiskowych.

Powszechne materiały

Ceramika glinowa: Najczęściej stosowany materiał ceramiczny, o pewnej wytrzymałości mechanicznej i właściwościach izolacyjnych, jednak stosunkowo niskiej przewodności cieplnej.

Ceramika azotku glinu: Charakteryzuje się wysoką przewodnością cieplną, doskonałymi właściwościami dielektrycznymi, dużą wytrzymałością izolacji elektrycznej, stabilnymi właściwościami chemicznymi, a jej współczynnik rozszerzalności cieplnej dobrze dopasowany jest do krzemu, co czyni ją idealnym materiałem podłoża do pakowania półprzewodników.

Ceramika tlenku berylu: Posiada niezwykle wysoką przewodność cieplną, jednakże jest toksyczna i ma wysokie koszty produkcji, stosowana głównie w wojskowych i lotniczych urządzeniach elektronicznych.

11. Ceramiczny czujnik ciśnienia

Ma doskonałe właściwości, takie jak odporność na korozję, odporność na uderzenia oraz dużą sprężystość, może mieć bezpośredni kontakt z większością mediów. Jednocześnie ekstremalna trwałość termiczna ceramiki umożliwia jej zakres temperatury pracy od -40℃ do 150℃, dzięki czemu może być szeroko stosowana w takich dziedzinach jak motoryzacja czy przemysłowe sterowanie procesami.

Ceramiczny czujnik ciśnienia to urządzenie wykorzystujące właściwości fizyczne ceramiki do pomiaru ciśnienia. Poniżej szczegółowy opis:

Zasada działania

Działa na podstawie efektu piezorezystywnego. Ciśnienie jest bezpośrednio przykłada do czołowej powierzchni membrany ceramicznej, powodując jej niewielką deformację. Grube warstwy rezystorów są drukowane na stronie tylnej membrany ceramicznej i łączone w mostek Wheatstone'a. Dzięki efektowi piezorezystywnemu rezystorów piezorezystywnych, mostek generuje sygnał napięciowy, który jest w dużej mierze liniowy względem ciśnienia i proporcjonalny do napięcia zasilającego.

Podstawowa struktura

Składa się głównie z trzech części: pierścienia ceramicznego, membrany ceramicznej i pokrywy ceramicznej. Membrana ceramiczna, jako sprężyste ciało czujnika siły, wykonana jest z 95% Al₂O₃ ceramicznego w wyniku precyzyjnej obróbki. Pierścień ceramiczny powstaje przez prasowanie na gorąco i wysokotemperaturowe spiekanie. Membrana ceramiczna i pierścień ceramiczny są razem wypalane za pomocą pasty szklanej w wysokiej temperaturze metodą druku grubowarstwowego i hartowania termicznego, tworząc kubkowaty sprężysty element pomiarowy siły o ustalonej obwodzie. Pokrywa ceramiczna posiada na dnie rowek okrągły, który tworzy pewną przerwę względem membrany, co może zapobiec uszkodzeniu membrany w wyniku nadmiernego wygięcia podczas przeciążenia.

Charakterystyka

Wysoka precyzja i stabilność: Ceramika charakteryzuje się dużą sprężystością, odpornością na korozję, odpornością na zużycie oraz odpornością na uderzenia i wibracje. Zakres temperatur pracy może wynosić od -40°C do 135°C, cechując się wysoką dokładnością i stabilnością pomiarów. Stopień izolacji elektrycznej wynosi >2 kV, sygnał wyjściowy jest silny, a stabilność długoterminowa dobra.

Dobra odporność na korozję: Ceramiczna membrana może być bezpośrednio w kontakcie z większością mediów bez dodatkowej ochrony, co daje jej unikalne zalety w zastosowaniach takich jak chłodnictwo, przemysł chemiczny i ochrona środowiska.

Czujniki ciśnienia ceramiczne mogą być również stosowane w innych branżach.

Są powszechnie stosowane w automatyce procesowej, kontroli środowiska, urządzeniach hydraulicznych i pneumatycznych, zaworach serwo i przekładniach, przemyśle chemicznym, medycynie oraz wielu innych dziedzinach.

12. Ceramika piezoelektryczna do wykrywania ciśnienia w oponach

Połączenie elektryczne jest nawiązywane pomiędzy ceramicznymi elementami piezoelektrycznymi a czujnikiem ciśnienia w oponach, tak aby ceramiczne elementy piezoelektryczne mogły dostarczać energię do czujnika ciśnienia w oponach. W tym urządzeniu do monitorowania ciśnienia w oponach zmiana ciśnienia powietrza w oponie podczas jazdy pojazdu powoduje odkształcenie się worka powietrznego, co z kolei powoduje deformację ceramicznych elementów piezoelektrycznych. Prąd generowany w wyniku odkształcenia ceramicznych elementów piezoelektrycznych jest wykorzystywany do zasilania czujnika ciśnienia w oponach.

Ceramika piezoelektryczna może być stosowana w systemach detekcji ciśnienia w oponach, wykorzystując swój unikalny efekt piezoelektryczny (konwersję ciśnienia mechanicznego na sygnały elektryczne) do monitorowania ciśnienia w oponach. Oto krótki przegląd:

Zasada działania

Gdy opona jest napompowana, ciśnienie wewnętrzne powietrza wywiera siłę mechaniczną na element piezoelektryczny (zazwyczaj wbudowany w zawór opony lub jej wewnętrzny liner).

Ceramika piezoelektryczna generuje niewielki ładunek elektryczny proporcjonalny do przyłożonego ciśnienia.

Ten sygnał elektryczny jest przetwarzany przez moduł czujnika (wzmacniany, konwertowany na dane cyfrowe) i przesyłany bezprzewodowo do pokładowego systemu pojazdu, który wyświetla rzeczywiste ciśnienie w oponach.

13. Czujnik przyspieszenia piezoelektryczny

Czujnik przyspieszenia piezoelektryczny działa na zasadzie efektu piezoelektrycznego kryształów piezoelektrycznych. Czujniki przyspieszenia piezoelektryczne znajdują również zastosowanie w aspektach bezpieczeństwa, takich jak poduszki powietrzne, systemy hamowania przeciwpoślizgowego i systemy kontroli trakcji w pojazdach samochodowych.

Na etapach badań i rozwoju oraz produkcji pojazdów napędzanych energią nową, stosuje się coraz więcej nowych materiałów i procesów, co umożliwia spełnienie wymagań użytkowników względem lekkich, niedrogich, inteligentnych, ekonomicznych i niezawodnych pojazdów. W zakresie zastosowania nowych materiałów, ceramika, dzięki swoim doskonałym i unikalnym właściwościom, odgrywa pozytywną rolę w redukcji masy własnej pojazdu, poprawie sprawności silnika, obniżeniu zużycia energii, wydłużeniu czasu eksploatacji elementów narażonych na zużycie oraz w podnoszeniu poziomu zaawansowania funkcji inteligentnych nowych pojazdów elektrycznych.