Nye energibiler (NEVs) henviser til biler, der anvender ikke-traditionelle brændstoffer, kombineret med avancerede teknologier i kraftstyring og køresystemer. Disse biler er kendetegnet ved spidskompetence inden for tekniske principper, innovative teknologier og nye strukturer, som uundgåeligt fører til opgraderinger og justeringer i deres komponenter. Som et resultat anvendes avancerede keramiske strukturdele i stigende omfang i NEV-sektoren.

1. Motor keramik lejer

I forhold til traditionelle lejer opererer motorlejer ved højere omdrejningshastigheder og kræver derfor materialer med lavere densitet og bedre slidstyrke. Desuden genererer vekselstrømmen i elektriske motorer svingende elektromagnetiske felter, hvilket kræver forbedret isolering for at reducere elektrisk korrosion forårsaget af lejernes udladning. Derudover skal lejekuglerne have ekstremt glatte overflader for at minimere slid.

Motorceramiklejer er lejer, der anvender keramiske materialer som de primære komponenter, hvilket giver betydelige fordele under arbejdsvilkår med høj temperatur, høj hastighed og stor belastning. Nedenfor følger en detaljeret introduktion:

Hovedmaterialer

Siliciumnitrid (Si₃N₄): Det er et almindeligt anvendt materiale til motorceramiklejer. Det har høj styrke, god slidstyrke og fremragende modstandsevne ved høje temperaturer og kan arbejde stabilt ved temperaturer op til 1200℃. Samtidig har det en relativt lav densitet, hvilket hjælper med at reducere lejens vægt.

Siliciumcarbid (SiC): Siliciumcarbid har også en høj hårdhed, høj modstandsdygtighed over for høje temperaturer og god termisk ledningsevne. Det kan opretholde gode mekaniske egenskaber og slidstyrke i hårde arbejdsmiljøer og anvendes ofte i anvendelser, hvor der stilles højere krav til ydelsen af lejer.

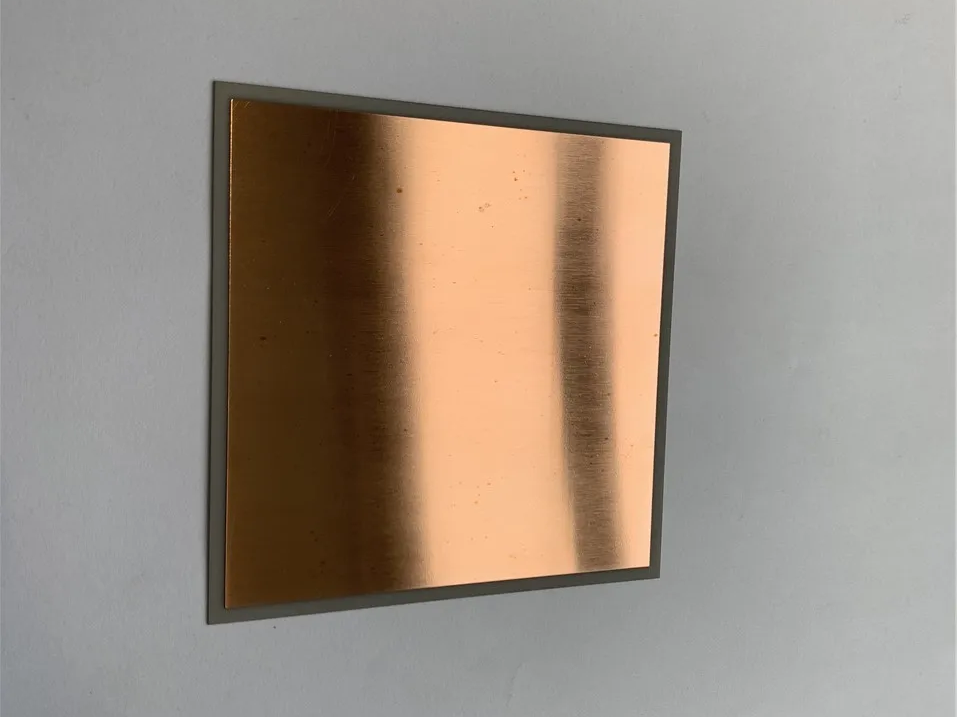

2. Keramik kobberplader

Høj termisk ledningsevne, lav termisk udvidelseskoefficient, fremragende lodbarhed, modstandsdygtighed mod høje temperaturer, fremragende elektrisk isolering og udmærket modstandsdygtighed mod termiske chok.

① Aluminiumnitrid (AlN) keramik kobberplader til ny energi bil forlygter.

② Siliciumnitrid (Si₃N₄) plader til IGBT-moduler.

③ Alumina (Al₂O₃) keramikplader til autosensoer og støddæmpere.

3. Keramik bremsesko til bremssystemer

Carbon keramikbremseskiver har lav densitet, høj styrke, stabil friktionsydelse, minimal slid, høj bremseeffekt, ekstraordinær varmemodstand og lang levetid.

Materialet er en forstærket keramisk komposit fremstillet af carbonfiber og siliciumcarbid (SiC) ved 1700 °C. Denne avancerede sammensætning sikrer ikke kun fremragende modstandsdygtighed mod høje temperaturer, men reducerer også vægten med over 50 % sammenlignet med traditionelle bremserotorer af samme størrelse.

Fordele

Udmærket bremseevne: Med en høj og stabil friktionskoefficient kan keramiske bremseklosser stadig opretholde en friktionskoefficient på ca. 0,45 - 0,55, selv når bremserotorens temperatur når 650 °C, hvilket sikrer god bremseevne og forkorter bremselængden.

Lang levetid: Levetiden for almindelige bremseklosser er under 60.000 km, mens keramiske bremseklosser kan nå over 100.000 km. Desuden efterlader keramiske bremseklosser ikke ridser på bremserotoren, hvilket kan forlænge levetiden for den originale bremserotor med 20 %.

Lægger støj og er behagelig: Da de ikke indeholder metalkomponenter, undgår de den unormale støj, der opstår ved friktion mellem de traditionelle metalbremseplader og de parringsdele, hvilket giver et stille kørselsmiljø.

Mindre bremsestøv: Keramiske bremseklapper genererer mindre bremsestøv end traditionelle halvt-metalliske, hvilket hjælper med at holde hjulene rene og reducerer vedligeholdelsestiden og omkostningerne.

God varmebestandighed og varmeafledning: De har fremragende varmebestandighed og termisk stabilitet, og de kan også hurtigt aftage den varme, der genereres ved bremse, hvilket sikrer stabiliteten i bremseydelsen og forbedrer køretøjets sikkerhed.

4. - Hvad? Keramisk belægning

1 Keramisk bilmaling

Nøgleegenskaber og fordele:

Ekstraordinær beskyttelse: Virker som en uundgåelig barriere mod miljøforurenende stoffer:

UV-stråling: Reducerer oxidation og farvefading markant.

Kemiske pletter: Modstår skade fra sur fugleudgødning, insektsplatter, træsaft og vejsalte.

Mindre ridser og hvirvelmærker: Leverer forbedret hårdhed (9H+) sammenlignet med klartlak eller voks, hvilket giver bedre modstand mod let mærkning (selvom det ikke er ridsebestandigt).

Vandpletter: Reducerer risikoen for, at mineralaflejringer ætser ind i lakken.

Overlegen hydrofobi og selvrengørende effekt:

Skaber en ekstremt vandafvisende overflade. Vand samler sig til små, tætte dråber og ruller nemt af, mens det medtager løs snavs og støv.

Gør køretøjet væsentligt lettere at rengøre og reducerer hyppigheden af vask.

Forbedret glans og dybde:

Skaber en enestående, dyb og reflekterende "våd look"-glans, som overgår traditionel voks eller forsegling.

Belægningen forbedrer klarheden og farvedybden i den underliggende lak.

Langsigtede Holdbarhed:

I modsætning til traditionel voks (varer uger) eller syntetisk forsegling (varer måneder) tilbyder keramiske belægninger beskyttelse, der typisk varer 1 til 5 år (eller længere), afhængigt af produktkvalitet, anvendelse, vedligeholdelse og miljøpåvirkning.

② Udstødningsanlæg keramikbelægning

③ Keramisk termisk isoleringsbehandling

5. Højspændingskeramisk relæ

① I traditionelle forbrændingsmotorer bruges relæer i stor udstrækning i kontrollsystemer, start, aircondition, belysning, vindspejlere, brændstofforbrændingssystemer, oliepumper, elvinduer, el-sæder, elektroniske instrumentbrædder og diagnostiksystemer. Disse konventionelle bilrelæer er lavspændingsprodukter, som typisk arbejder inden for et 12-48 V område.

② I nye energivejle (NEVs) bruges relæer primært i højspændings-DC-miljøer og kontrollerer strømførende DC-kredsløb. De har mange forskellige specifikationer med små produktionsbatche og kræver ofte fleksible fremstillingsmetoder.

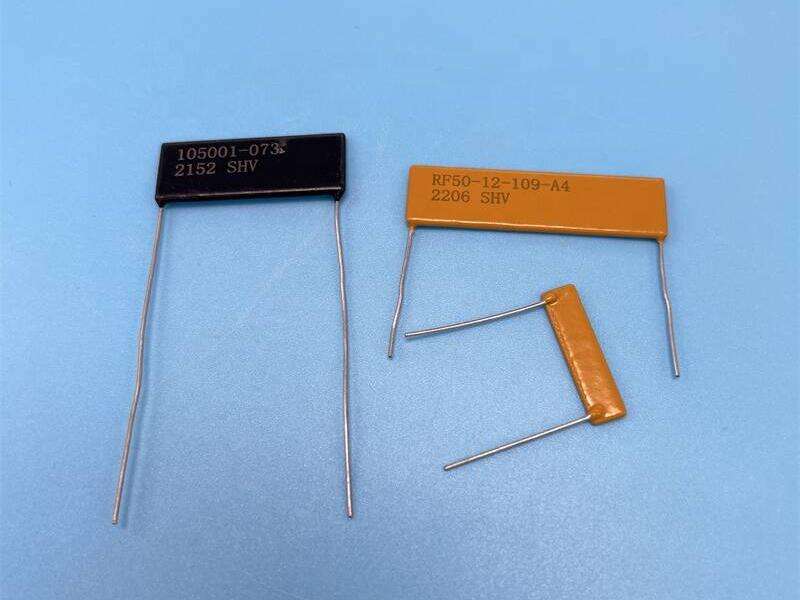

6. Keramisk kondensator

I nye energivejle bruges lavtabsgivende keramiske kondensatorer primært i kraft elektroniske systemer såsom elmotorer, opladningspaller og batteristyringssystemer (BMS). Nøgleapplikationer inkluderer:

① DC-DC konvertere og invertre

Funktion: Virker som filterkondensatorer for at reducere effekttab i kredsløb og forbedre energikonverteringseffektiviteten.

② Opladningsstationer

Funktion: Virker som støjundertrykkende kondensatorer for at reducere strøminterferens og forbedre opladningseffektiviteten.

③ Batteristyringssystemer (BMS)

Funktion: Stabiliserer batteriets udgangsspænding, forlænger batteriets cyklusliv og sikrer sikkerhed.

④ Nødvendige fordele ved lavtabsglaskeramiske kondensatorer

Højtemperaturbestandighed

Høj spændingstålmodstand

Højfrekvenspræstation

Afgørende rolle i NEV elektroniske kontrolsystemer

7. Keramisk sikring

① Kredsløbsbeskyttelsesfunktion

② Bæreevne og impulsmodstand

③ Sikkerhedsfunktion

En keramisk sikring er en type sikring, der anvender keramisk materiale som husning og har funktionen at beskytte elektriske kredsløb. Her følger en detaljeret introduktion:

Struktur og princip

Grundlæggende struktur: Den består hovedsageligt af et keramikrør, metalenderør, et smelteelement og kvartsand. Keramikrøret giver modstand mod høj temperatur og isolering. Metalenderørrene bruges til elektrisk forbindelse. Smelteelementet er den centrale del, som smelter ved overstrøm. Kvartsanden inde i røret kan absorbere bueenergi og slukke for lysbuen.

Funktionsprincip: Når kredsløbet har en overstrøm eller kortslutningsfejl, genererer smelteelementet varme på grund af strømstigningen og smelter. I dette øjeblik absorberer kvartsanden i røret hurtigt lysbueenergien, slukker lysbuen og omslutter metalangen for at forhindre snavspladser, hvorved kredsløbet sikkert afbrydes og udstyrets og kredsløbets sikkerhed beskyttes.

8. Keramisk tætningskonnektor

Tætningsringen er placeret lige under batteridækslet og bruges til at danne en tæt og ledende forbindelse mellem batteridækslet og polen. Den sikrer, at batteriet har god tætningsydelse, forhindrer utæthed af elektrolyt og sikrer et godt lufttæt miljø til batteriets indre reaktioner. Samtidig kan den også virke som trykudligning og dæmpe, når batteridækslet presses ned, og dermed sikre batteriets indre komponenters normale funktion og give en vigtig garanti for batteriets levetid og sikkerhed.

En keramisk tætningsforbindelse er en type forbindelse, som bruger keramiske materialer som hoveddel til at oprette en tætet forbindelse, hvilket kan sikre elektrisk isolering og forhindre indtrængen af eksterne medier. Her følger en detaljeret introduktion:

Struktur og princip

Grundlæggende struktur: Den består typisk af en keramisk krop, metal elektroder og tætningskomponenter. Den keramiske krop giver modstand mod høj temperatur, isolering og mekanisk styrke. Metal elektroderne bruges til elektrisk forbindelse, og de er fast forbindet med den keramiske krop gennem processer som metalisering og lodning. Tætningskomponenterne, såsom pakninger eller tætningsmidler, bruges til yderligere at forbedre tætningsydelsen, så det sikres, at stikket kan fastholde en god tætningsstatus i forskellige miljøer.

Funktionsprincip: Keramikkens egenskaber med høj densitet og lav porøsitet kan effektivt blokere passage af gasser og væsker. Samtidig dannes en pålidelig tætning gennem præcis design og bearbejdning af grænsefladen mellem keramiklegemet og de metalinsats, samt anvendelse af passende tætningsmaterialer, hvilket forhindrer fugt, støv og andre stoffer i at trænge ind i stikforbindelsens indre og dermed sikrer normal drift af den elektriske forbindelse samt sikkerhed og stabilitet i elektriske kredsløb.

Egenskaber

Høj temperaturmodstand og isolation: Keramik har fremragende modstandsevne mod høje temperaturer og kan arbejde stabilt i høje temperaturmiljøer. Samtidig har det højspændingsisolerende egenskaber, som effektivt kan forhindre elektrisk gennemslag.

God tætningsydelse: Det kan sikre en høj kvalitet tætningseffekt og effektivt forhindre indtrængning af gasser, væsker og støv og er egnet til hårde miljøer såsom vakuum, højt tryk og korrosive miljøer.

Høj mekanisk styrke: Keramik har høj hårdhed og mekanisk styrke og kan modstå visse mekaniske belastninger og vibrationer og sikre stikforbindelsens pålidelighed under brug.

9. Keramisk varmelegeme PTC

PTC-varmelegemer har fordele som lav termisk modstand og høj varmevekslingseffektivitet og er automatisk konstant temperatur og energibesparende elvarmelegemer. En af deres fremtrædende egenskaber ligger i sikkerhedsydelsen: under alle anvendelsesscenarier vil de ikke producere overfladefænomenet "rødglød", som ses ved elvarmeledningsvarmere, hvilket kan forårsage potentielle sikkerhedsmæssige risici såsom brandsår og brande.

En PTC-ceramikvarmepumpe er en eldrevet varmepumpe, der bruger et positivt temperaturkoefficient-ceramikvarmelegeme og producerer varme gennem princippet om modstandsvarmeproduktion. Her er en detaljeret introduktion:

Arbejdsprincip

PTC-ceramikvarmepumper er fremstillet af særlige keramikmaterialer. Når spænding tilføres, stiger deres modstand, når temperaturen stiger. Når temperaturen er under Curie-punktet, er resistiviteten meget lav, og opvarmingshastigheden er meget hurtig. Når Curie-punktets temperatur overskrides, stiger resistiviteten pludseligt, hvilket får strømmen til at falde til en stabil værdi, og dermed opnås formålet med automatisk temperaturkontrol og fastholdelse af en konstant temperatur.

10. Keramikhusning

Den nye keramikhusning til IGBT-pakning kan realisere gateforbindelsen og udtrækningen af alle chipenheder i IGBT'en.

"Keramikhusning" refererer til en højtydende materialeindkapsling, der anvendes til pakning af elektroniske komponenter. Her er den relevante introduktion:

Egenskaber

Udmærkede fysiske egenskaber: Det har høj styrke, fremragende varmebestand, korrosionsbestand, isolering og varmeledningsevne.

Overlegen elektrisk ydeevne: Det har en høj dielektrisk konstant, lav dielektrisk tab og høj elektrisk isolationsstyrke, hvilket hjælper med at forbedre signaloverførselskvaliteten og produktets ydelsesparametre.

God termisk styring: Dets fremragende varmeledningsevne og varmefordelingsevne kan effektivt overføre varme fra chippen til det ydre miljø og dermed vedligeholde chippenes stabilitet.

Højere pålidelighed: Det har en bedre tolerance over for miljøer med vibration og stød, hvilket sikrer, at de pakkerede produkter kan forblive stabile under hårde forhold.

Almindelige materialer

Aluminiumoxid-keramik: Det mest anvendte keramiske materiale, med visse mekaniske styrke- og isolationsegenskaber, men relativ lav varmeledningsevne.

Aluminiumnitrid-keramik: Det har høj termisk ledningsevne, fremragende dielektriske egenskaber, høj elektrisk isolationsstyrke, stabile kemiske egenskaber, og dets termiske udvidelseskoefficient matcher godt med silicium, hvilket gør det til et ideelt substratmateriale til halvlederindpakning.

Berylliumoxid-keramik: Det har ekstremt høj termisk ledningsevne, men er giftigt og har høje produktionsomkostninger, hovedsageligt anvendt i militære og luftfarts elektronik.

11. Keramisk tryksensor

Den har fremragende egenskaber som korrosionsbestandighed, stødmodstand og høj elasticitet og kan være i direkte kontakt med de fleste medier. Samtidig gør keramikkets ekstremt høje termiske stabilitet det muligt at have et driftstemperaturområde på -40℃~150℃, hvorfor den bredt kan anvendes inden for områder som automobilindustri og industrielle proceskontrol.

En keramisk tryksensor er en enhed, der anvender keramikkens fysiske egenskaber til at måle tryk. Her følger en detaljeret introduktion:

Arbejdsprincip

Den fungerer ud fra det piezoresistive effekt. Trykket påføres direkte på forsiden af den keramiske membran, hvilket får den til at producere en lille deformation. De tykkelfilmsmodstande er printet på bagsiden af den keramiske membran og forbundet, så de danner en Wheatstone-bro. På grund af det piezoresistive effekt i piezoresistorerne genererer broen et spændingssignal, som er meget lineært i forhold til trykket, og som også er proportionalt med forspændingsspændingen.

Grundlæggende struktur

Den består hovedsageligt af tre dele: en keramikring, en keramikhinde og et keramikdæksel. Keramikhinden, som er den elastiske krop, der måler kraftpåvirkning, er fremstillet af 95 % Al₂O₃-keramik gennem finbearbejdning. Keramikringen er dannet ved varmestøbning og højtemperatursintering. Keramikhinden og keramikringen er færdigfyret sammen med højtemperatur glaspasta ved anvendelse af tykfilmprint og varmebehandlingsteknologi for at danne en kraftfølende kopformet elastisk krop med en fast periferi. Keramikdækslet har en cirkulær fure i bunden, som danner et bestemt mellemrum med hinden. Dette kan forhindre, at hinden brister på grund af overdreven bøjning under overbelastning.

Egenskaber

Høj præcision og stabilitet: Keramik har høj elasticitet, korrosionsbestandighed, slidstyrke samt modstand mod stød og vibrationer. Temperaturområdet kan være fra -40°C til 135°C, med høj målenøjagtighed og stabilitet. Den elektriske isolationsgrad er >2 kV, outputsignalet er stærkt, og den langsigtede stabilitet er god.

God korrosionsbestandighed: Den keramiske membran kan komme direkte i kontakt med de fleste medier uden ekstra beskyttelse, hvilket giver den unikke fordele i anvendelser såsom køling, kemisk industri og miljøbeskyttelse.

Keramisk tryksensor kan også anvendes i andre industrier.

Den anvendes bredt inden for processtyring, miljøstyring, hydraulisk og pneumatiske udstyr, servovejsventiler og transmissioner, kemisk industri, medicinsk udstyr og mange andre felter.

12. Piezoelektrisk keramik registrerer dækseltrykket

En elektrisk forbindelse er etableret mellem de piezoelektriske keramikdele og dækkets trykovervågningschip, så de piezoelektriske keramikdele kan levere strøm til dækkets trykovervågningschip. I denne dæktrykovervågning, ændres lufttrykket i køretøjets dæk under kørslen, hvilket medfører deformation af lufttryksblæren, som i sin tur medfører deformation af de piezoelektriske keramikdele. Den genererede strøm ved deformation af de piezoelektriske keramikdele anvendes til at levere strøm til dækkets trykovervågningschip.

Piezoelektriske keramikdele kan anvendes i dæktrykdetektionssystemer og udnytte deres unikke piezoelektriske effekt (omdannelse af mekanisk tryk til elektriske signaler) til at overvåge dæktrykket. Her følger en kort opsummering:

Arbejdsprincip

Når et dæk pustes op, udøver det indre lufttryk en mekanisk kraft på den piezoelektriske keramikkomponent (typisk indarbejdet i dækkets ventel eller indre overflade).

Den piezoelektriske keramik genererer en lille elektrisk ladning, der er proportional med den påførte tryk.

Det elektriske signal behandles af en sensormodule (forstærket, konverteret til digitale data) og transmitteres trådløst til bilens computersystem, som viser realtidstyretrykket.

13. Piezoelektrisk accelerationsføler

Den piezoelektriske accelerationsføler virker på grundlag af den piezoelektriske effekt af piezoelektriske krystaller. Piezoelektriske accelerationsfølere anvendes også i forbindelse med sikkerhedsaspekter såsom bilens airbags, anti-lock bremssystemer og trækkontrolsystemer.

I udviklings- og produktionsfaserne af nye energi-køretøjer bliver der i stigende grad anvendt nye materialer og nye processer, hvilket gør det muligt at opfylde folks krav til nye energi-køretøjer med hensyn til letvægt, lav pris, intelligens, økonomi og pålidelighed. Når det gælder anvendelsen af nye materialer, har keramiske materialer med deres mange fremragende og unikke egenskaber en positiv betydning for reduktion af køretøjets egenvægt, forbedring af motoreffektiviteten, reduktion af energiforbruget, forlængelse af levetiden for udsatte dele og forbedring af de intelligente funktioner i nye energi-køretøjer, når de anvendes i sådan nogle.