Avantages principaux des produits

- Un des principaux avantages des céramiques de stéatite réside dans leur performance d'isolation électrique exceptionnelle. D'une résistivité de volume élevée (supérieure à 10 14 Ω· les résultats sont très satisfaisants. –20 kV/mm), elles empêchent efficacement les fuites électriques et la formation d'arcs même dans des conditions de haute tension et de haute fréquence. Cela les rend idéales pour isoler des composants tels que des boîtiers haute tension, des noyaux de transformateurs et des boîtiers de condensateurs, assurant ainsi le fonctionnement sûr et stable des équipements électriques. Contrairement aux isolants organiques qui se dégradent avec le temps en raison de la chaleur ou du vieillissement, les céramiques de stéatite conservent des propriétés d'isolation constantes sur de longues périodes de service.

- Un autre atout remarquable est leur stabilité thermique et leur résistance à la chaleur. Ils présentent un faible coefficient de dilatation thermique (4 –6 × 10⁻⁶ /℃les produits de base sont des produits de haute qualité, qui résistent aux fluctuations de température extrêmes (de -50 °C à -50 °C). ℃ à 1000 ℃) sans fissuration ni déformation. Cette résistance thermique est cruciale pour des applications dans des environnements à haute température, tels que les éléments chauffants, les pièces de moteur automobile et les composants de fours industriels. De plus, leur bonne conductivité thermique facilite une dissipation efficace de la chaleur, protégeant ainsi les composants électroniques sensibles des dommages dus à la surchauffe.

- Les céramiques en stéatite offrent également une excellente résistance mécanique et une grande résistance à l'usure. Malgré leur nature fragile, elles possèdent une haute résistance à la flexion et une grande dureté, leur permettant de résister aux chocs, à l'abrasion et aux contraintes mécaniques pendant le montage et le fonctionnement. Cette durabilité assure une longue durée de vie dans des conditions de travail difficiles, réduisant ainsi la fréquence de remplacement et les coûts de maintenance. En outre, leur structure dense empêche l'absorption d'humidité et la corrosion chimique, ce qui les rend résistantes aux huiles, aux acides, aux alcalis et à d'autres milieux corrosifs —idéales pour une utilisation dans des environnements humides ou chimiquement agressifs, comme les équipements marins ou les conduites industrielles.

- Le talc, la matière première principale, est abondant et peu coûteux, ce qui réduit les frais de production par rapport à des céramiques spécialisées comme l'alumine ou la zircone. Les céramiques en stéatite peuvent être facilement façonnées par moulage, extrusion ou usinage en géométries complexes avec une grande précision, répondant ainsi aux exigences de conception complexes des composants modernes. Cette combinaison d'abordabilité et de facilité de fabrication en fait un choix économique pour les pièces électriques et industrielles produites en série.

Domaines d'application

- Dans le secteur de l'électronique et du génie électrique, les céramiques en stéatite sont indispensables pour les composants isolants et structurels. En raison de leur haute résistance diélectrique (20 –30 kV/mm) et faibles pertes diélectriques, ils sont largement utilisés dans les manchons haute tension, les noyaux de transformateurs et les boîtiers de condensateurs, assurant un fonctionnement sûr des équipements de transmission d'énergie même dans des conditions de haute fréquence et de haute tension. Dans l'électronique grand public, ils servent de substrats pour les cartes de circuit imprimé, d'espaces isolants dans les smartphones et ordinateurs portables, et d'enroulements pour les inducteurs —leur taille compacte et leur facilité de mise en œuvre répondent aux besoins de conception miniaturisée. De plus, dans l'électronique automobile, ils résistent aux températures extrêmes du moteur (-50 ℃ à 1000 ℃) en tant que composants du système d'allumage et boîtiers de capteurs, résistant aux chocs thermiques et à la corrosion chimique causée par les fluides moteur.

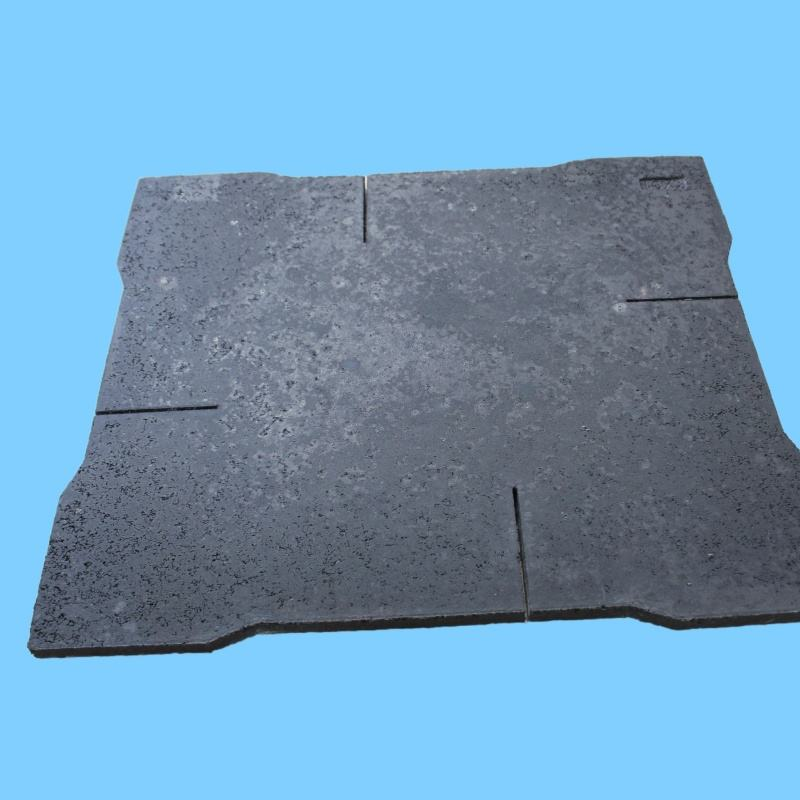

- En métallurgie et traitement thermique, ils servent de revêtements réfractaires pour fours industriels et creusets, supportant des températures supérieures à 1200 ℃ sans déformation. Leur résistance à l'usure (dureté Mohs 8) les rend idéales pour des pièces mécaniques telles que les joints de pompe, les cœurs de valve et les douilles de paliers dans les conduites chimiques, où elles résistent à l'abrasion causée par des milieux corrosifs (huiles, acides, alcalis) et réduisent la fréquence de maintenance. Dans l'aérospatiale, les composants en céramique de stéatite légers et à haute résistance sont utilisés dans les systèmes électriques des aéronefs et les pièces moteur, assurant un équilibre entre intégrité structurelle, performance thermique et performance électrique sous des fluctuations extrêmes d'altitude et de température.

- Dans la vie quotidienne et les biens de consommation, les céramiques de stéatite améliorent la fonctionnalité et la sécurité des produits. Les articles de cuisine tels que les plaques de cuisson en céramique et les plats de cuisson bénéficient de leur résistance à la chaleur et de leur conductivité thermique uniforme, permettant une cuisson efficace sans fissuration. En raison de leur nature non toxique et non poreuse (absorption d'eau <0,5 %), elles sont également utilisées pour les ustensiles au contact des aliments et les céramiques décoratives —grades à haute blancheur ( ≥95 % répondent aux normes esthétiques et d'hygiène pour la vaisselle et les équipements de salle de bain. De plus, dans les appareils électroménagers tels que les fours à micro-ondes et les chauffages électriques, les isolateurs en céramique stéatite empêchent les fuites électriques, garantissant la sécurité de l'utilisateur tout en prolongeant la durée de vie des appareils.

- Dans le domaine des énergies renouvelables, ils isolent les composants des onduleurs solaires et des générateurs d'éoliennes, résistant à l'humidité extérieure et aux variations de température. Dans les dispositifs médicaux, les céramiques stéatite biocompatibles et stérilisables sont utilisées pour les pièces isolantes dans les équipements de diagnostic et les instruments chirurgicaux, répondant à des exigences strictes en matière d'hygiène. Même dans les communications 5G, leurs faibles pertes diélectriques favorisent la transmission de signaux haute fréquence, ce qui les rend adaptés aux composants d'antenne et au matériel des stations de base.

Service Garanti

Services phares

- Accompagnement complet pour des solutions sur mesure

Ciblant des conditions de travail spéciales dans divers secteurs (électronique, industriel, usage quotidien, etc.), nous offrons des services sur mesure couvrant l'ensemble du processus, de la recherche des besoins à la livraison. Des ingénieurs matériaux dialoguent individuellement avec les clients afin d'optimiser les formules (par exemple, en ajustant les pertes diélectriques ou la résistance aux chocs thermiques) selon les paramètres du scénario (tels que les environnements à haute température, haute fréquence ou corrosifs). Des services complémentaires sont également proposés, tels que l'échantillonnage en petites séries, les tests de performance et le développement de moules, afin de garantir une adéquation précise aux exigences des clients. Un manuel technique personnalisé, détaillant les points clés d'installation, d'utilisation et de maintenance, est remis conjointement avec les produits.

- Support technique spécialisé pour les scénarios à haute température/haute fréquence

En nous concentrant sur les applications exigeantes des céramiques en stéatite, nous avons constitué une équipe technique spécialisée afin d'offrir des services ciblés. Pour des scénarios tels que les fours industriels à haute température et les composants électroniques haute fréquence, nous proposons gratuitement des études sur site des conditions de fonctionnement, des essais de simulation des performances thermiques/électriques, ainsi que des solutions optimisées. En cas d'anomalie, un diagnostic à distance est initié sous 24 heures et du personnel technique est envoyé sur place pour dépannage sous 48 heures, afin de garantir le fonctionnement continu des équipements.

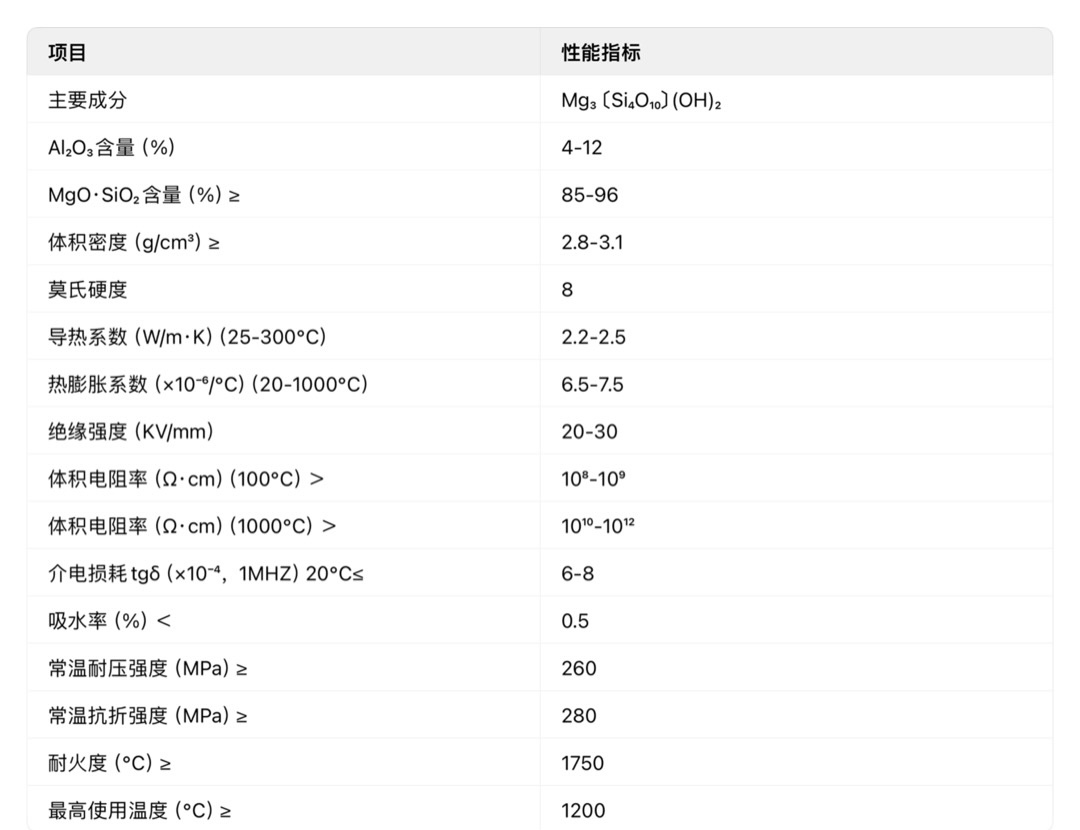

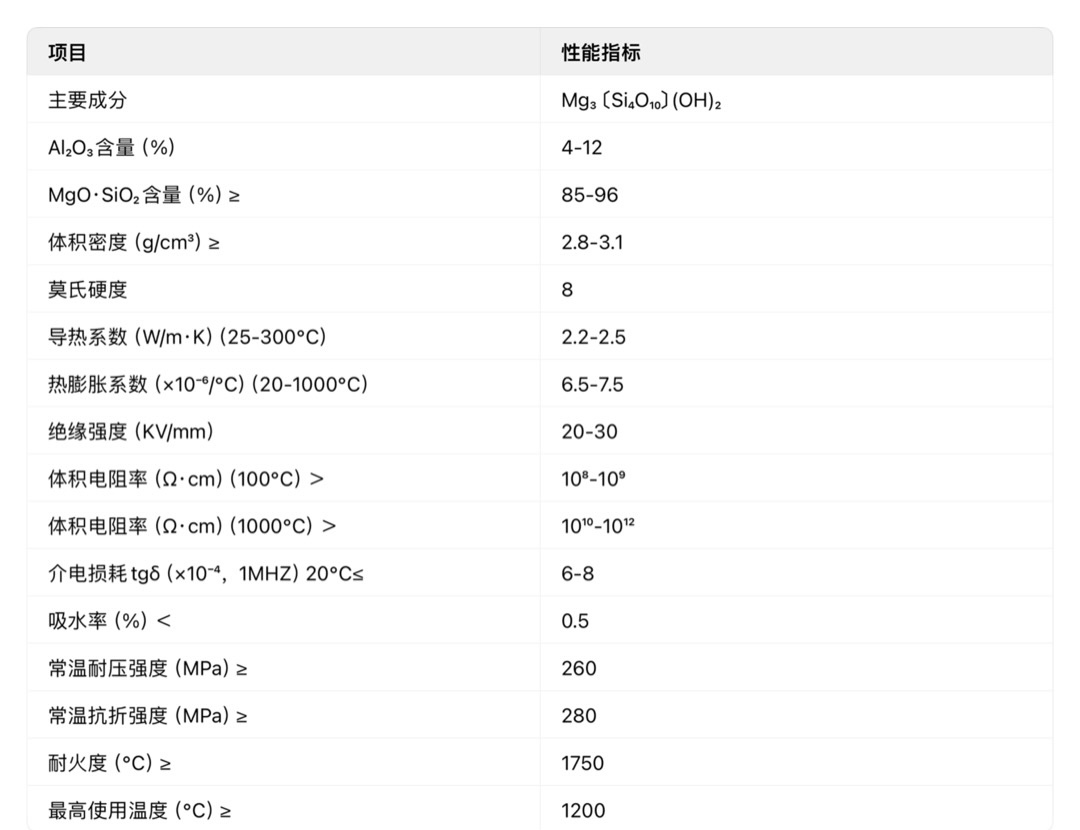

Spécification technique