Descrición breve do produto

- 1. Alta dureza, resistente ao desgaste e á corrosión

- 2. Excelente rendemento como illante e resistencia a altas temperaturas

- 3. Boa estabilidade térmica e tamaño personalizable

Descrición dos detalles do produto

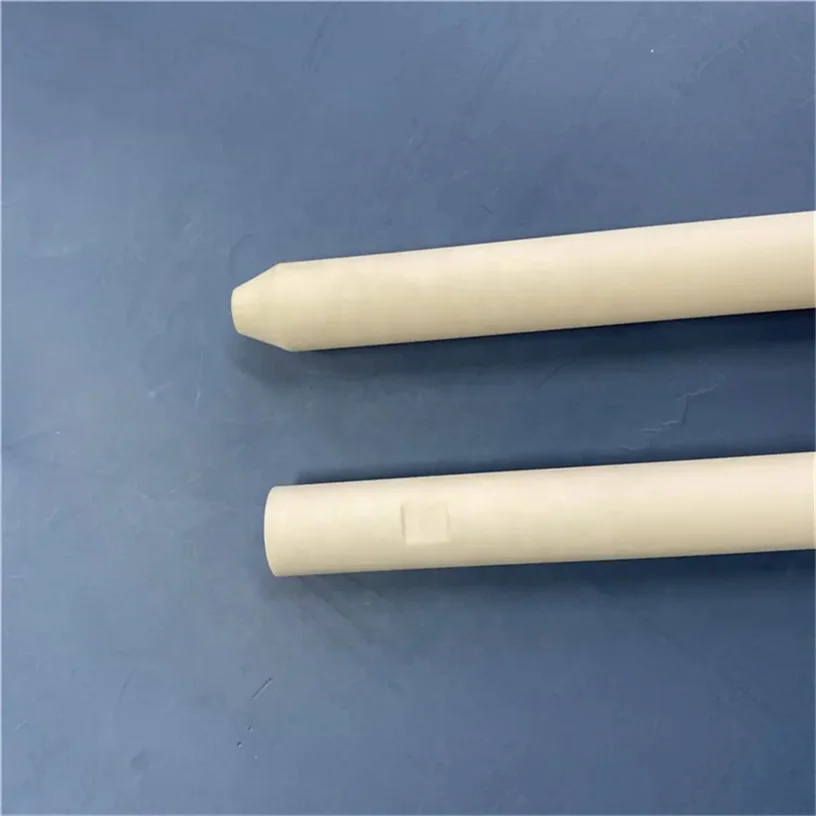

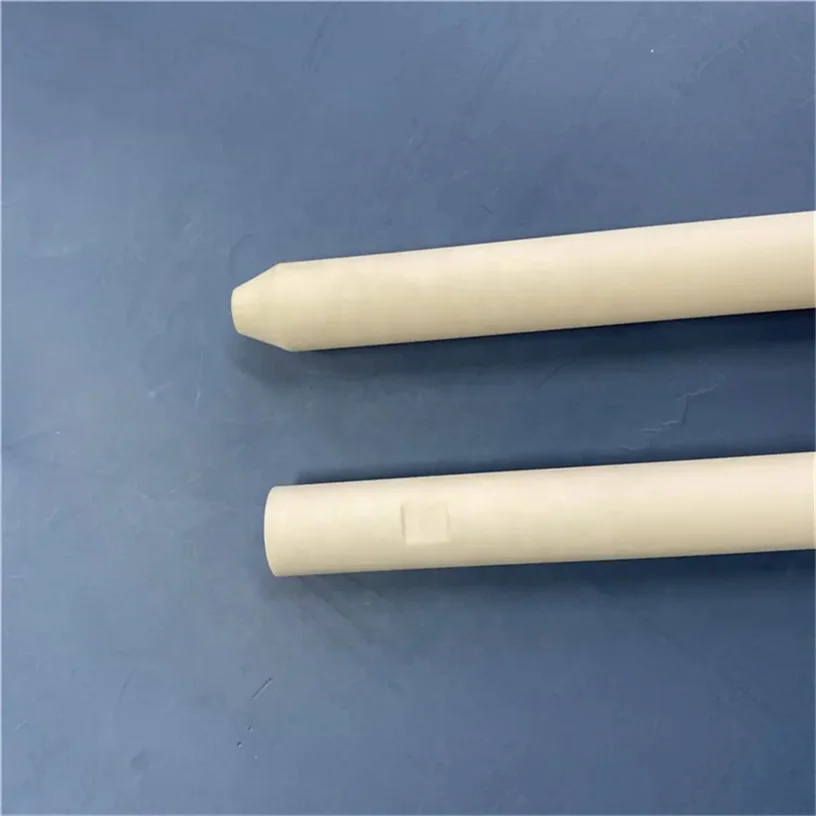

1. Excelente rendemento mecánico e resistencia ao desgaste

Pode soportar normalmente presións superiores a 2500 megapascais sen deformación plástica nin rotura, o que o fai moi axeitado para compoñentes estruturais que deban soportar cargas pesadas. Ao mesmo tempo, ten un alto módulo de rigidez e unha deformación por flexión mínima baixo carga, asegurando a estabilidade dimensional e precisión cando se utiliza como eixe de precisión ou elemento de medición. En comparación cos materiais de metais pesados, a densidade das cerámicas de alúmina é só de 3,6-3,9 g/cm³, conseguindo un excelente alixeramento. Esta é unha vantaxe clave para equipos de alta velocidade que requiren reducir a inercia das pezas móveis, como maquinaria textil e husos de alta velocidade. Tendo en conta estas características mecánicas, as barras de cerámica de alúmina converteronse nunha elección ideal para substituír as barras metálicas tradicionais en ambientes de alta temperatura, alto desgaste e alta carga. Poden estender significativamente a vida útil do equipo, reducindo a frecuencia e os custos de mantemento.

2. Excelente resistencia á alta temperatura e resistencia ao choque térmico

No campo de aplicacións a alta temperatura, o rendemento das barras cerámicas de alúmina supera con ampla diferencia o da maioría dos materiais metálicos e polímeros. As súas propiedades físicas e químicas son extremadamente estables a altas temperaturas, cun punto de fusión de ata 2050 ℃, e poden manter a súa forma orixinal, tamaño e resistencia mecánica a unha temperatura de funcionamento continuo de 1650 ℃. Ao contrario que a oxidación, a fluencia e a degradación rápida da resistencia que se producen nos materiais metálicos a alta temperatura, as barras cerámicas de alúmina case non sufren oxidación en ambientes de alta temperatura e posúen unha resistencia á fluencia extremadamente elevada. Poden manter unha forza de precarga ou soporte predeterminada durante longos períodos, o que é crucial para aplicacións como compoñentes de fornos, barras portadoras de sinterización e tubos para altas temperaturas.

Máis importante aínda, a súa excelente resistencia ao choque térmico —a capacidade de resistir danos por tensión térmica causados por cambios rápidos de temperatura—. Mediante un control preciso da formulación e do proceso de sinterización, barras cerámicas de alúmina de alta calidade poden soportar arrefriamento rápido (ou inverso) desde temperaturas extremadamente altas ata a temperatura ambiente sen rachaduras. Esta característica débese ao seu coeficiente moderado de expansión térmica e á súa excelente condutividade térmica, o que permite unha transferencia de calor relativamente uniforme no material e evita a concentración local de tensións. Por exemplo, nos procesos de fabricación de semicondutores, como brazo transportador de obleas ou ferramenta de tratamento térmico, debe moverse frecuentemente entre a cámara de quentamento e a estación de arrefriamento; na industria do tratamento térmico de metais, como raíl guía ou roldana, debe soportar as severas fluctuacións de temperatura provocadas pola peza de traballo. Nestas duras condicións de ciclos térmicos, as barras cerámicas de alúmina garanticen a continuidade do proceso e a confiabilidade do equipo grazas á súa excelente resistencia ao choque térmico.

3. Excelente estabilidade química e resistencia á corrosión

As barras cerámicas de óxido de aluminio teñen unha inerteza química extraordinaria, o que lles permite funcionar de forma estable en moitos ambientes altamente corrosivos, algo que non poden igualar os materiais metálicos ordinarios nin sequera as aleacións especiais. A súa estrutura cristalina estable de α-alúmina presenta unha forte resistencia contra a maioría dos medios químicos, sexa en forma de ácidos inorgánicos fortes (como o ácido clorhídrico, ácido sulfúrico, ácido nítrico), bases fortes (como o hidróxido de sodio), ou diversos halóxenos, solucións salinas e disolventes orgánicos; ningún deles pode corroela de forma efectiva. Polo tanto, emprégase amplamente nas industrias química, farmacéutica, petroquímica e de galvanoplastia para fabricar eixes de mestura, vástagos de válvulas, revestimentos de bombas, bicos e compoñentes de soporte e fixación en diversos reactores.

Ao contrario que os metais que dependen de películas de pasivación superficial (como as capas de óxido de cromo no acero inoxidable) para acadar resistencia á corrosión, a resistencia á corrosión das cerámicas de alúmina é unha propiedade intrínseca que percorre todo o seu volume. Incluso se a superficie está raiada ou desgastada debido ao uso prolongado, os novos materiais internos expostos seguen tendo a mesma resistencia á corrosión e non provocarán problemas habituais como picaduras, corrosión intergranular ou fisuración por corrosión sobe tensión nos materiais metálicos. En ambientes mariños ou aplicacións que conteñan ións cloruro, é completamente inmune á corrosión e ofrece unha durabilidade a longo prazo sen parangón. Ademais, a súa extrema pureza química garante que non libere ningún ión metálico nin outros contaminantes ao medio de proceso durante o funcionamento, o cal é unha característica clave esencial para manter a pureza do produto nos campos da biotecnoloxía, o procesamento de alimentos e a síntese química de alta gama.

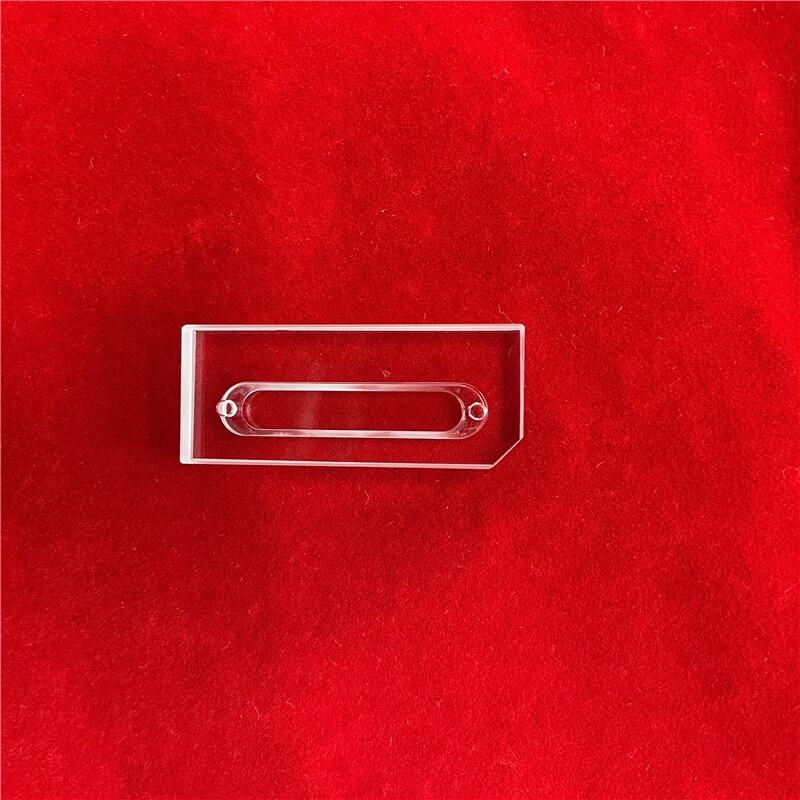

4. Excelente aislamento eléctrico e baixa perda dieléctrica

Como cerámica de alto rendemento cun desempeño excelente, a barra cerámica de alúmina é un material de aislamento eléctrico extremadamente bo. A súa resistividade volumétrica é moi alta á temperatura ambiente, incluso cando a temperatura aumenta ata 500 ℃. A estabilidade de illamento a altas temperaturas está fóra do alcance da maioría dos materiais illantes orgánicos. A súa resistencia dieléctrica (tensión de ruptura) adoita estar no rango de 15-25 kV/mm, o que permite previr de forma efectiva fenómenos de ruptura eléctrica en ambientes de alta tensión e garantir a seguridade do equipo e dos operarios.

Ademais das propiedades básicas de illamento, as barras de cerámica de alúmina tamén presentan características de baixa constante dieléctrica e baixa perda dieléctrica. Isto significa que, en campos eléctricos alternos de alta frecuencia, non almacena unha gran cantidade de enerxía eléctrica nin xera calor considerable (perda dieléctrica) como algúns materiais. Esta característica faino moi axeitado para sustratos, soportes e carcacas illantes de equipos de comunicación de alta frecuencia, accesorios de microondas, sistemas de radar e varios compoñentes electrónicos. Por exemplo, en dispositivos electrónicos que operan nun entorno ao baleiro, adoita usarse como barra illante para sosteñar e illar os electrodos, asegurando o illamento eléctrico e evitando a perda de enerxía de alta frecuencia. Mentres tanto, é esencialmente non magnético con susceptibilidade magnética cero, completamente inafectado por campos magnéticos externos e non interfere na distribución do campo magnético circundante. Isto converte este material nun material estrutural funcional insubstituíble nos equipos de resonancia magnética (MRI), aceleradores de partículas e varios instrumentos de medición electromagnéticos de precisión.

Táboa de parámetros do produto

| O ingrediente químico principal |

|

|

Al2O3 |

Al2O3 |

Al2O3 |

| Densidade aparente |

|

g/cm3 |

3.6 |

3.89 |

3.4 |

| Temperatura máxima de uso |

|

|

1450°C |

1600°C |

1400°C |

| Absorción de auga |

|

% |

0 |

0 |

< 0,2 |

| Resistencia a flexión |

20°C |

MPa (psi x 103) |

358 (52) |

550 |

300 |

| Coeficiente de expansión térmica |

25 - 1000°C |

1X 10-6/°C |

7.6 |

7.9 |

7 |

| Coeficiente de condutibilidade térmica |

20°C |

W/m °K |

16 |

30 |

18 |