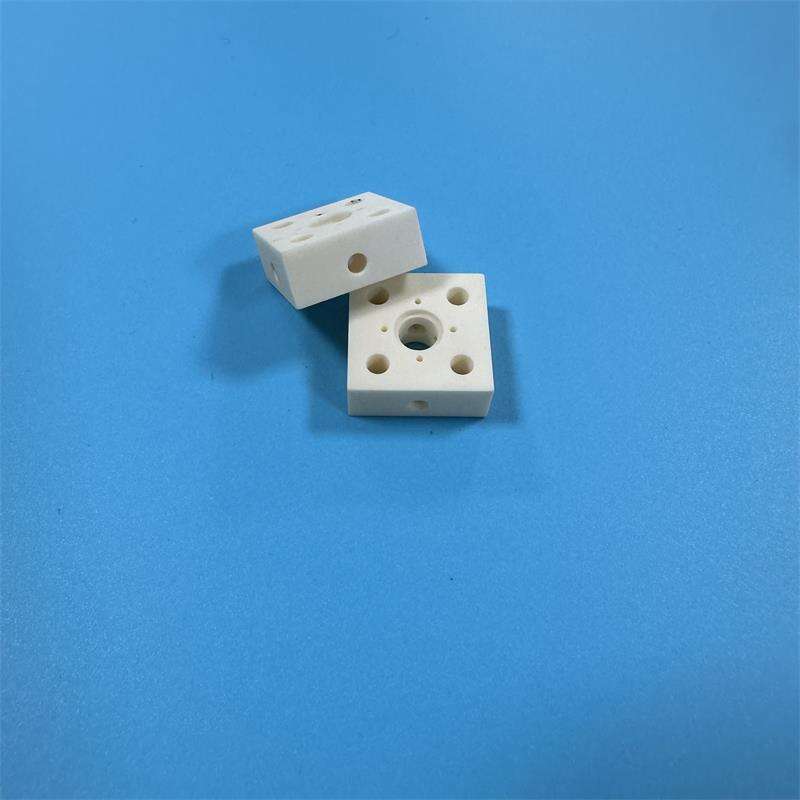

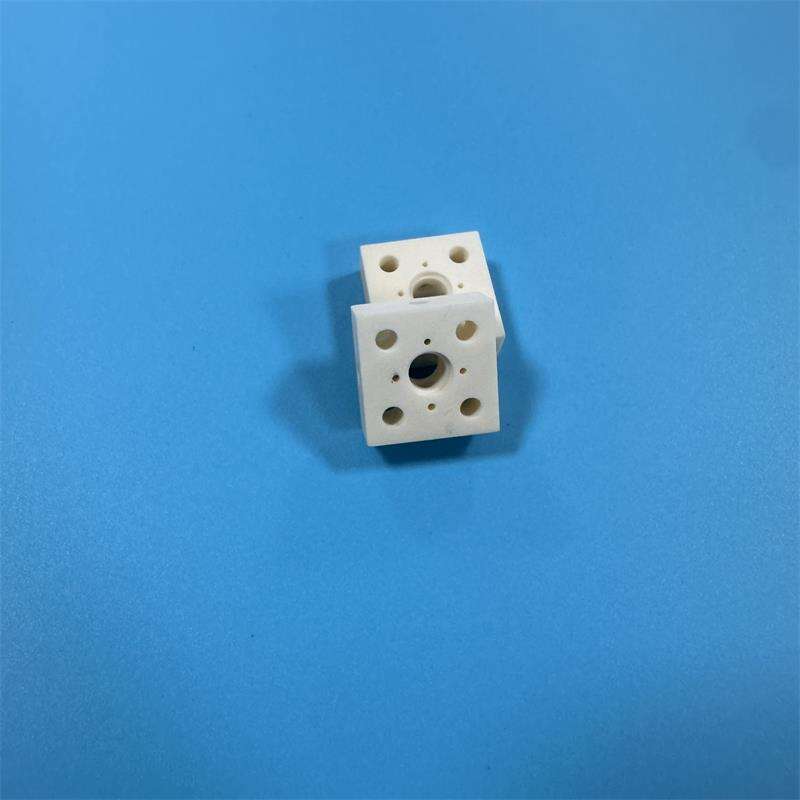

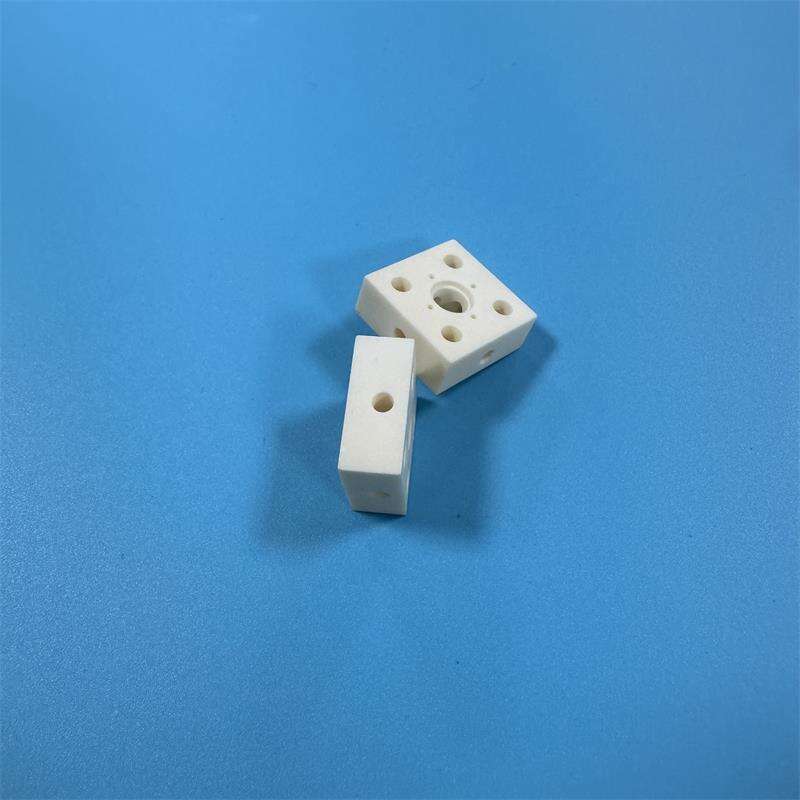

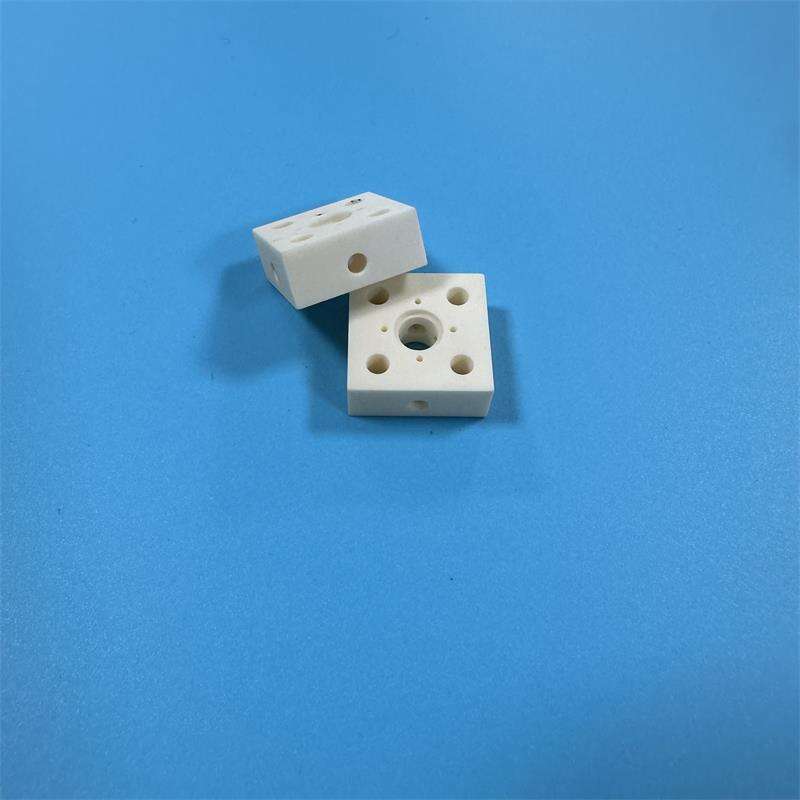

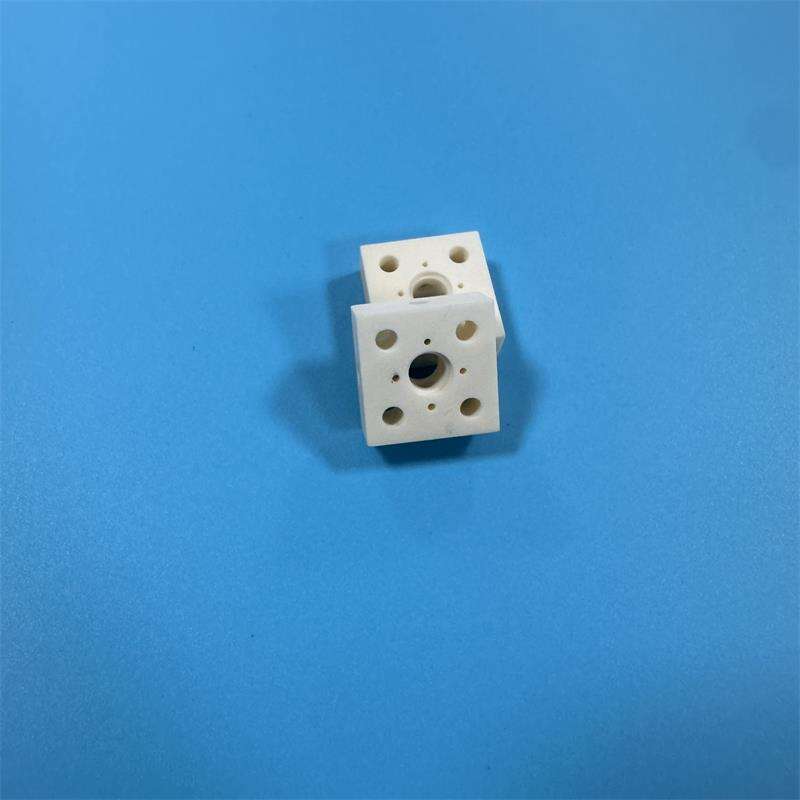

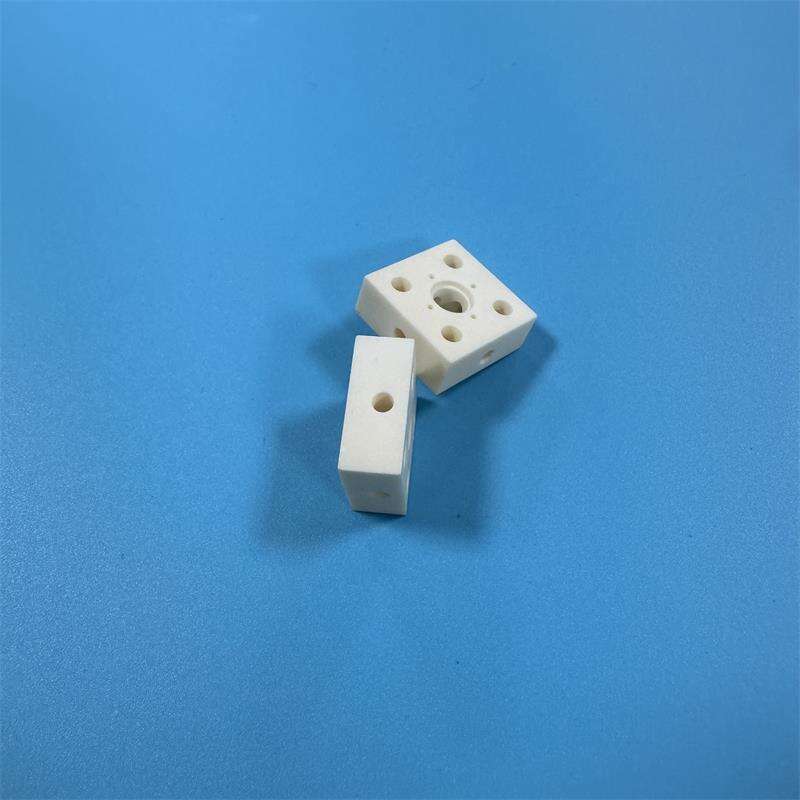

Ürün Detayları

Alümina seramik yapısal bileşenler, basitçe ifade etmek gerekirse, belirli şekillere ve yapılara sahip, çoğunlukla alümina (Al₂O₃) içeren parçalardır.

Alümina seramik parçalar sıradan seramikler değildir; yüksek alümina içeriğine, yoğun yapılara sahiptir ve özel seramikler kategorisine girer.

Alümina seramik yapısal bileşenlerin üretim süreci karmaşık ve hassastır. Yüksek saflıkta alümina seramik tozu ham madde olarak seçilmesini, öğütme ve eleme gibi çeşitli ön işleme süreçlerinden geçirilerek uygun tane boyutu ve dağılımının elde edilmesini gerektirir.

İlk olarak, yüksek saflıktaki alümina tozunun katkı maddeleriyle karıştırılarak ham maddelerin homojenliği ve kararlılığı sağlanır. Daha sonra önceden işlenmiş alümina seramik tozu bir çözücüye eklenir ve kıvamlı bir süspansiyon elde etmek için iyice karıştırılır. Süspansiyonun partikül boyutu ve homojenliği nihai ürün kalitesini önemli ölçüde etkiler.

Daha sonra süspansiyon kalıplara dökülür ve titreşim ve presleme gibi süreçlerle ham cisimlere dönüştürülür.

Alümina seramik izolasyon ürünlerinin şekline ve boyutuna bağlı olarak enjeksiyon kalıplama, ekstrüzyon kalıplama ve presleme gibi çeşitli şekillendirme yöntemleri seçilebilir.

Son olarak, şekillendirilmiş alümina seramik ham cisimler iyi yoğunluk ve mekanik özellikler elde etmek amacıyla sinterlenir. Sinterleme sıcaklığının ve süresinin kontrol edilmesi çok önemlidir çünkü sıcaklık çok yüksek olursa deformasyon veya hasar meydana gelebilir, düşük olursa ise yoğunlaşma gerçekleşmez.

Son olarak, yapısal bileşenlerin doğru boyutsal hassasiyet ve yüzey kalitesi gereksinimlerini karşılaması için kesme, öğütme, parlatma ve diğer işlemler içeren hassas işleme gereklidir. Sürecin her adımında katı parametre kontrolü gerekir çünkü tek bir bağlantıdaki herhangi bir sapma nihai ürünün performansını etkileyebilir.

Alümina parçanın üstün performansı:

- 1. Yüksek sertlik, aşınmaya dayanıklı şampiyon: Çin Bilimler Akademisi Şanghay Seramik Enstitüsü'ne göre, alümina seramiğin Rockwell sertliği HRA 80 - 90 değerine ulaşır ve bu değer elmasın ardından gelir.

- 2. Hafif ağırlık, az yük uzmanı: Yoğunluğu yalnızca 3,5 g/cm³'tür ve yaklaşık olarak çeliğin yarısı kadardır. Ağırlık açısından sıkı gereksinimleri olan ekipmanlarda veya yapılarda alümina seramik bileşenlerin kullanılması yükü önemli ölçüde azaltabilir. Örneğin havacılık ve uzay alanında ağırlığı azaltmak, performansı artırmak ve enerji tüketimini düşürmek anlamına gelir.

- 3.Yüksek sıcaklık direnci, sıcak ortamlarda "sık görülen misafir": Alümina seramikler mükemmel ısı direncine sahiptir ve sürekli kullanım sıcaklığı 1000°C'yi geçer. Yüksek sıcaklıklı endüstriyel fırınlar, metalürji ve diğer yüksek sıcaklık ortamlarında yumuşamadan veya deforme olmadan kararlı yapı ve performansını koruyarak görevini yerine getirmeye devam eder.

- 4.Mükemmel elektrik yalıtımı, akım için bir "yalıtkan": Yüksek dirence ve üstün elektrik yalıtım özelliklerine sahiptir ve yalıtım dayanımı 15 kV/mm'nin üzerindedir. Bu özellik, alümina seramiği elektronik ve elektrik alanlarında özellikle elektronik bileşenlerin yalıtkan muhafazaları ve izolatörlerin üretiminde etkili bir şekilde kullanılmaya uygun hale getirir ve akım sızıntısını etkili bir şekilde önleyerek ekipmanın güvenli çalışmasını sağlar.

Kullanım Alanları:

- Çeşitli Alanlarda Geniş Uygulama Alanı Bulan ve Büyük Potansiyel Gösteren Mükemmel elektriksel yalıtım ve termal stabiliteye sahip olan alümina seramik bileşenler, entegre devre altlıkları, elektronik ambalaj kapları vb. üretimi için kullanılır. Akıllı telefonlar ve bilgisayarlar gibi elektronik ürünlerde, iç kısımdaki hassas elektronik bileşenler için kararlı bir çalışma ortamı sağlayarak elektronik sinyallerin stabil iletimini garanti eder.

- Mekanik imalat: Yüksek sertliği ve aşınma direnci sayesinde mekanik salmastralar, rulmanlar, kesici takımlar ve daha fazlasının üretiminde ideal bir malzeme haline gelir. Yüksek hızlı ve ağır yük altında çalışan mekanik parçalarda alümina seramik bileşenler, aşınmayı azaltmaya, mekanik verimliliği artırmaya ve kullanım ömrünü uzatmaya yardımcı olur.

- Havacılık ve Uzay: Hafif, yüksek mukavemetli ve ısıya dayanıklı özellikleri nedeniyle alümina seramik bileşenler, uçak motoru parçaları, uydu anten destekleri ve uzay araçlarının termal koruma sistemleri gibi alanlarda yaygın olarak kullanılır.

Uçak ve uzay ekipmanlarının hafifletilmesine ve yüksek performansa kavuşmasına önemli ölçüde katkı sağlarlar.

- Tıbbi alan: İyi biyouyumluluk nedeniyle alümina seramik bileşenler, yapay eklem ve kemik vida gibi implantların üretiminde kullanılabilir.

İnsan dokusuyla iyi bir uyum gösterirler, reddetme riskini en aza indirirler, hastanın iyileşmesine yardımcı olur ve yaşam kalitesini artırırlar.

- Enerji sektörü: Yeni enerji taşıtlarının batarya modüllerinde, yakıt hücresi bileşenlerinde ve geleneksel enerji petrokimya ekipmanlarında, korozyon direnci ve yüksek sıcaklık dayanımı sayesinde alümina seramik bileşenler karmaşık koşullar altında kararlı çalışmayı sağlar ve verimli enerji üretimi ile kullanımını destekler. Olağanüstü performansıyla alümina seramik bileşenler, çeşitli alanlarda büyük potansiyel göstermektedir.

Teknolojinin ilerlemesi ve yenilikçi gelişmeleriyle birlikte, gelecekte giderek daha önemli bir rol oynayacakları beklenmekte ve yaşamımıza serta toplumun gelişimine daha fazla fayda sağlayacaklardır.

Ürün parametre tablosu

| Ana kimyasal içerik |

|

|

Al₂O₃ |

Al₂O₃ |

Al₂O₃ |

| Hacimsel yoğunluk |

|

g/cm³ |

3.6 |

3.89 |

3.4 |

| Maksimum Kullanım Sıcaklığı |

|

|

1450°C |

1600°C |

1400°C |

| Su emişi |

|

% |

0 |

0 |

< 0.2 |

| Eğilme dayanımı |

20°C |

MPa (psi x 10³) |

358 (52) |

550 |

300 |

| Isıl genleşme katsayısı |

25 - 1000°C |

1×10⁻⁶/°C |

7.6 |

7.9 |

7 |

| Isıl iletkenlik katsayısı |

20°C |

W/m·K |

16 |

30 |

18 |