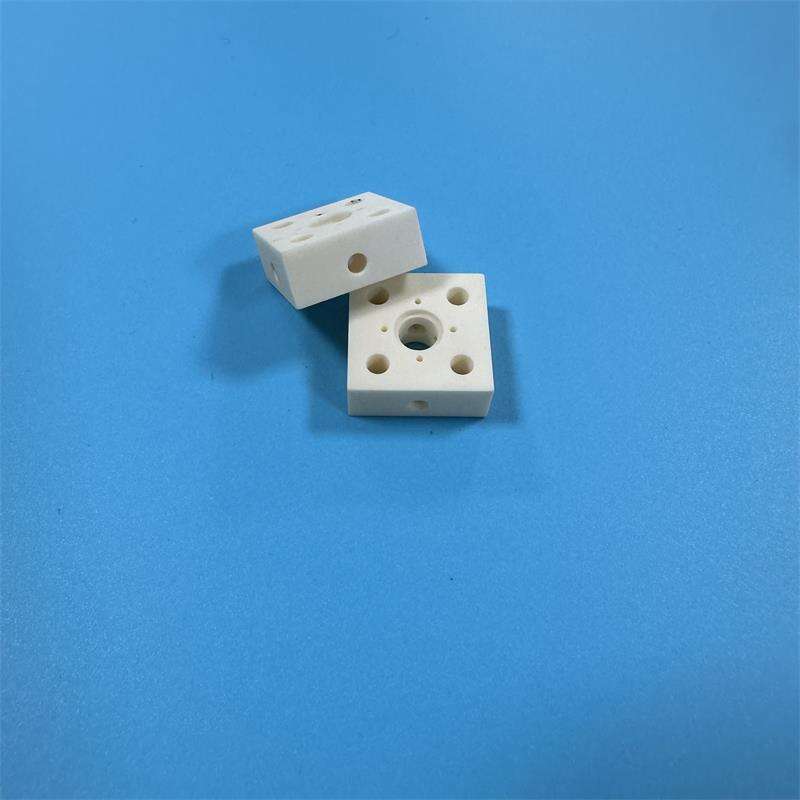

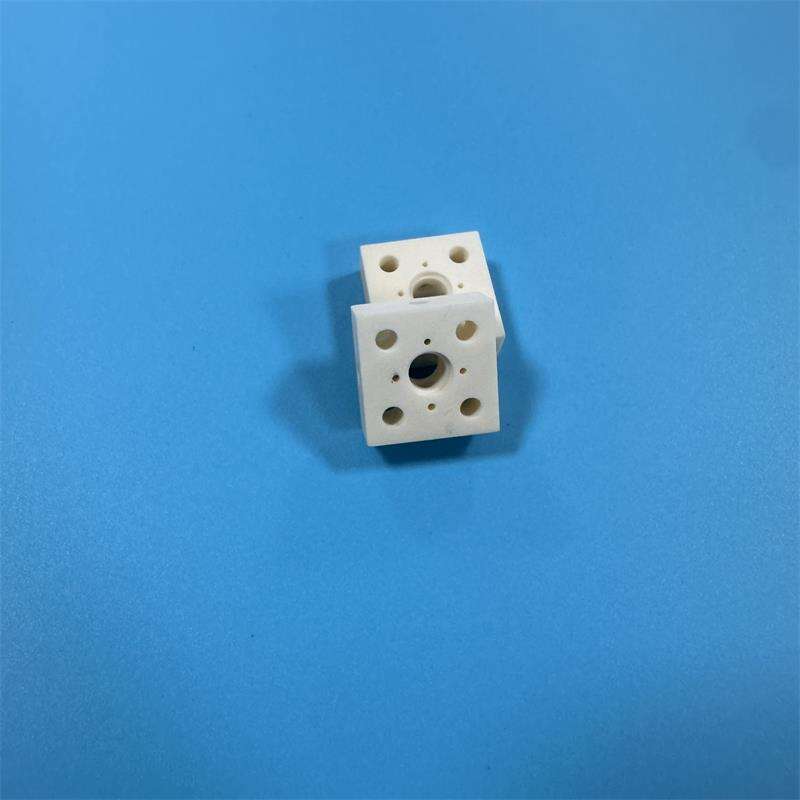

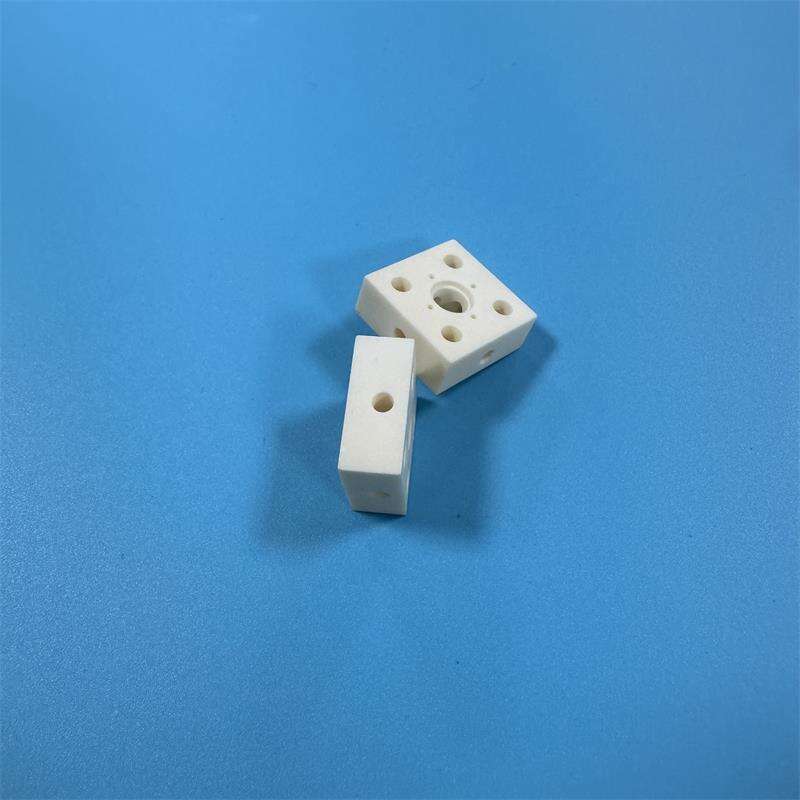

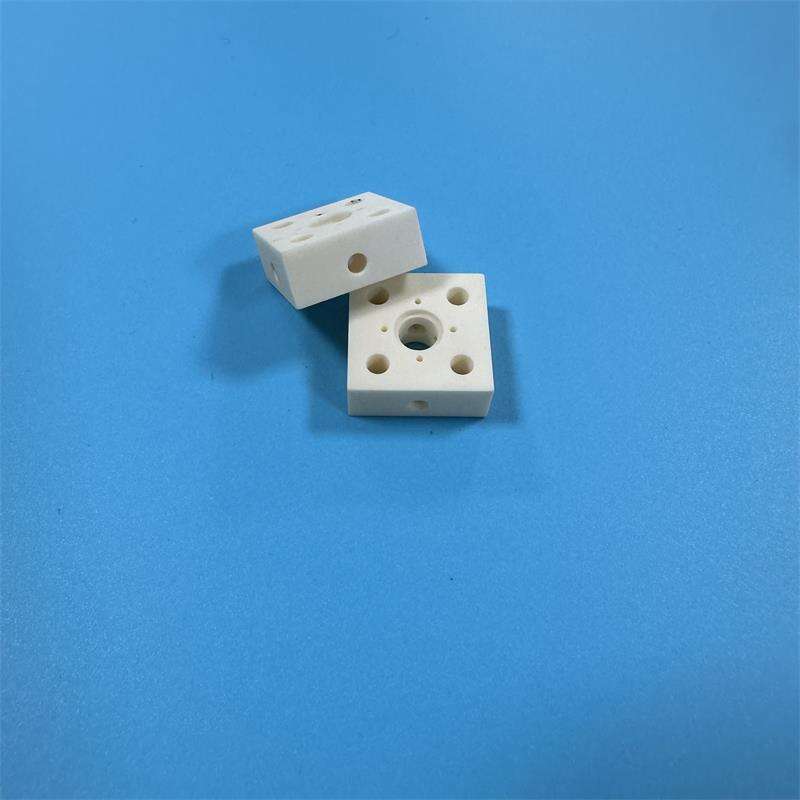

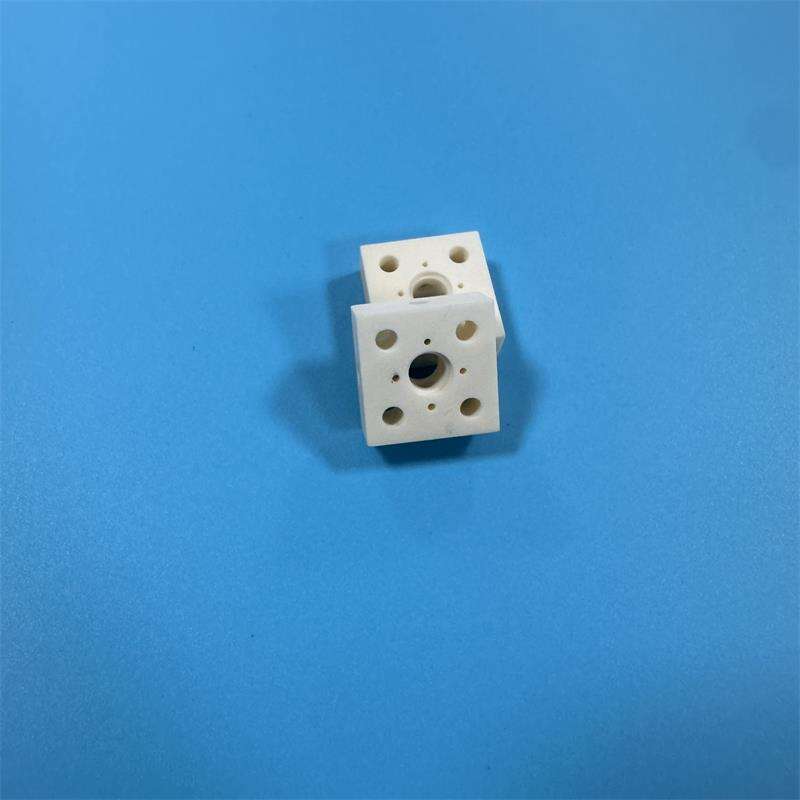

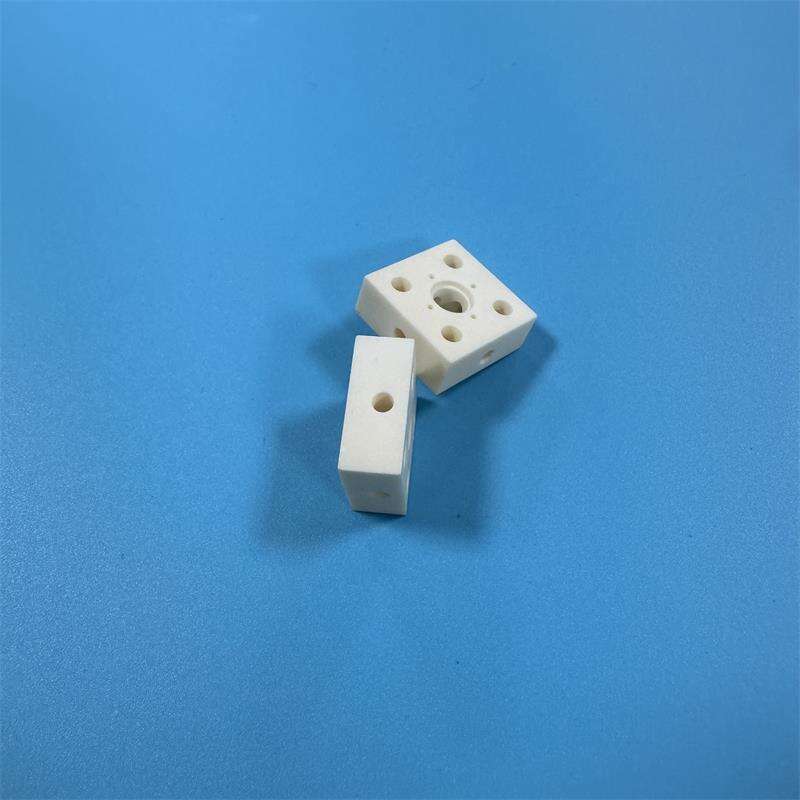

Szczegóły produktu

Komponenty strukturalne z ceramiki gliniankowej, najprościej mówiąc, to części wykonane głównie z glinianku (Al₂O₃) o określonych kształtach i strukturach.

Ceramika gliniankowa nie jest zwykłym rodzajem ceramiki; charakteryzuje się wysoką zawartością glinianku, gęstą strukturą i należy do kategorii ceramiki specjalnej.

Proces produkcji komponentów strukturalnych z ceramiki gliniankowej jest złożony i precyzyjny. Wymaga on doboru wysokoprecyzyjnego proszku ceramicznego z glinianku jako surowca oraz przeprowadzenia wielu procesów wstępnego przygotowania, takich jak mielenie i przesiewanie, w celu uzyskania odpowiedniego rozmiaru i dystrybucji cząstek.

Pierwszym etapem jest przygotowanie surowców, podczas którego proszek gliniany o wysokiej czystości miesza się z dodatkami w celu zapewnienia jednorodności i stabilności surowców. Następnie uprzednio przetworzony proszek ceramiczny z tlenku glinu dodaje się do rozpuszczalnika i dokładnie miesza, aby przygotować lepką masę. Wielkość cząstek i jednorodność masy ma znaczący wpływ na jakość końcowego produktu.

Następnie masę zalewa się do form i kształtuję półfabrykaty poprzez procesy takie jak wibracja i prasowanie.

W zależności od kształtu i wielkości wyrobów izolacyjnych z tlenku glinu można wybrać różne metody formowania, w tym formowanie wtryskowe, wytłaczanie oraz prasowanie.

Na końcu uformowane półfabrykaty z ceramiki aluminiowej są podsuszane, aby osiągnąć dobrą gęstość i właściwości mechaniczne. Kontrola temperatury i czasu spiekania jest kluczowa, ponieważ zbyt wysoka temperatura może spowodować odkształcenia lub uszkodzenia, podczas gdy zbyt niska temperatura nie umożliwi zagęszczenia.

Wreszcie wymagana jest precyzyjna obróbka, obejmująca cięcie, szlifowanie, polerowanie i inne procedury, aby zapewnić, że elementy konstrukcyjne osiągną dokładne wymagania dotyczące tolerancji wymiarowych i jakości powierzchni. Każdy etap procesu wymaga ścisłej kontroli parametrów, ponieważ każde odchylenie na pojedynczym etapie może wpłynąć na działanie końcowego produktu.

Wyjątkowe właściwości części z glinoku:

- 1. Wysoka twardość, mistrz odporności na zużycie: Zgodnie z Shanghai Institute of Ceramics Chińskiej Akademii Nauk, twardość glinokrzemianów według skali Rockwella wynosi HRA 80–90, ustępując jedynie diamentowi.

- 2. Lekkość, ekspert w zmniejszaniu obciążeń: Ich gęstość wynosi zaledwie 3,5 g/cm³, około połowę stali. W urządzeniach lub konstrukcjach o surowych wymaganiach dotyczących masy, użycie elementów ceramicznych z glinoku znacząco redukuje obciążenie. Na przykład w przemyśle lotniczym i kosmicznym zmniejszenie masy oznacza poprawę wydajności i obniżenie zużycia energii.

- 3. Odporność na wysokie temperatury, „częsty gość” w gorących środowiskach: Ceramika alumina ma doskonałą odporność termiczną, z temperaturą użytkową ciągłą przekraczającą 1000°C. W piecach przemysłowych o wysokiej temperaturze, metalurgii oraz innych środowiskach wysokotemperaturowych potrafi zachować stabilną strukturę i właściwości bez mięknienia czy odkształcania, nadal pełniąc swoje „obowiązki”.

- 4. Doskonała izolacja elektryczna, „izolator” dla prądu: Charakteryzuje się wysokim oporem elektrycznym i doskonałymi właściwościami izolacyjnymi, z wytrzymałością dielektryczną powyżej 15 kV/mm. Ta cecha czyni ją szczególnie skuteczną w dziedzinie elektroniki i elektrotechniki, np. przy produkcji izolacyjnych obudów elementów elektronicznych i izolatorów, skutecznie zapobiegając wyciekowi prądu i gwarantując bezpieczną pracę urządzeń.

Zastosowania przemysłowe:

- Szeroko stosowane, wykazujące duży potencjał w wielu dziedzinach: Elektronika i technologia informacyjna: Dzięki doskonałej izolacji elektrycznej i stabilności termicznej, komponenty ceramiczne z glinu są wykorzystywane do produkcji podłoży obwodów scalonych, obudów pakietów elektronicznych itp. W produktach elektronicznych, takich jak smartfony i komputery, zapewniają stabilne środowisko pracy dla wewnętrznych precyzyjnych elementów elektronicznych, gwarantując stabilne przesyłanie sygnałów elektronicznych.

- Produkcja mechaniczna: Wysoka twardość i odporność na zużycie czynią je idealnym materiałem do produkcji uszczelek mechanicznych, łożysk, narzędzi tnących oraz innych elementów. W szybkoobrotowych i obciążonych mechanizmach komponenty ceramiczne z glinu pomagają zmniejszyć zużycie, poprawić sprawność mechaniczną oraz wydłużyć czas eksploatacji.

- Lotnictwo i astronautyka: Lekkość, wysoka wytrzymałość oraz odporność na temperaturę pozwalają na szerokie wykorzystanie komponentów ceramicznych z glinu w elementach silników samolotów, podporach anten satelitarnych oraz systemach ochrony termicznej statków kosmicznych.

Wnoszą znaczący wkład w lekką i wysoce wydajną rozwój sprzętu lotniczego i kosmicznego.

- Dziedzina medyczna: Dzięki dobrej biokompatybilności elementy ceramiczne z glinianek mogą być wykorzystywane do produkcji implantów, takich jak sztuczne stawy czy śruby kostne.

Charakteryzują się dobrą zgodnością z tkankami ludzkimi, minimalizując ryzyko odrzucenia, wspomagają rehabilitację pacjentów i poprawiają jakość ich życia.

- Sektor energetyczny: W modułach baterii pojazdów napędzanych energią alternatywną, komponentach ogniw paliwowych oraz w tradycyjnym sprzęcie petrochemicznym, elementy ceramiczne z glinianek dzięki odporności na korozję i wysoką odporność na temperaturę zapewniają stabilną pracę w warunkach złożonych, wspierając efektywną produkcję i wykorzystanie energii. Elementy ceramiczne z glinianek, dzięki swoim wyjątkowym właściwościom, wykazują ogromny potencjał w różnych dziedzinach.

W miarę jak technologia będzie się dalej rozwijać i innowować, można się spodziewać, że będą odgrywały coraz ważniejszą rolę, przynosząc więcej korzyści naszym życiu i rozwojowi społecznemu.

Tabela parametrów produktu

| Główny skład chemiczny |

|

|

Al₂O₃ |

Al₂O₃ |

Al₂O₃ |

| Gęstość objętościowa |

|

g/cm3 |

3.6 |

3.89 |

3.4 |

| Maksymalna temperatura użytkowania |

|

|

1450°C |

1600°C |

1400°C |

| Wchłanianie wody |

|

% |

0 |

0 |

< 0.2 |

| Wytrzymałość na zginanie |

20°C |

MPa (psi x 10³) |

358 (52) |

550 |

300 |

| Współczynnik rozszerzalności cieplnej |

25 - 1000°C |

1×10⁻⁶/°C |

7.6 |

7.9 |

7 |

| Współczynnik przewodzenia ciepła |

20°C |

W/m·k |

16 |

30 |

18 |