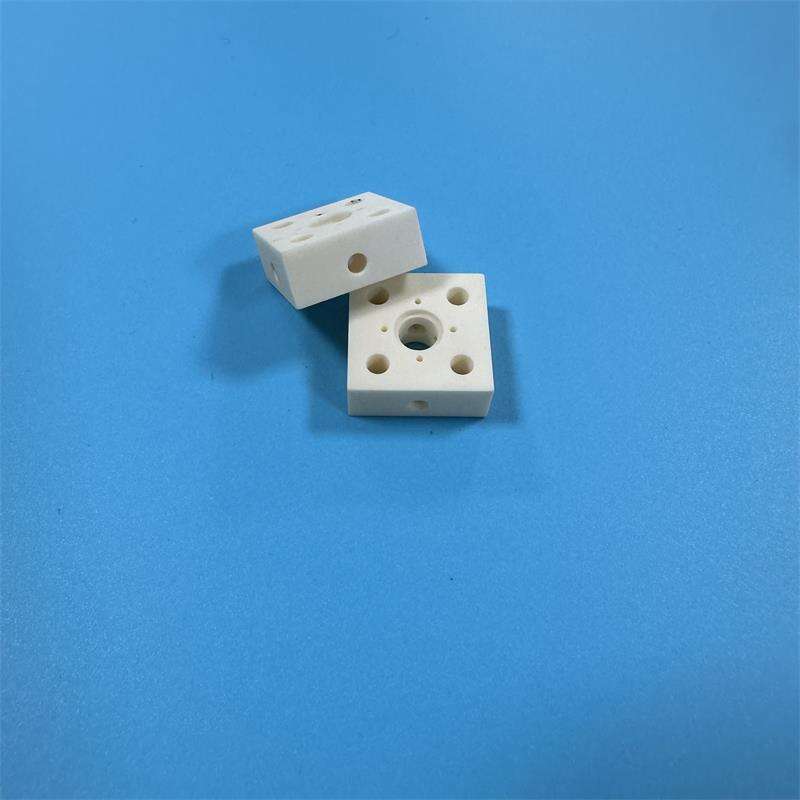

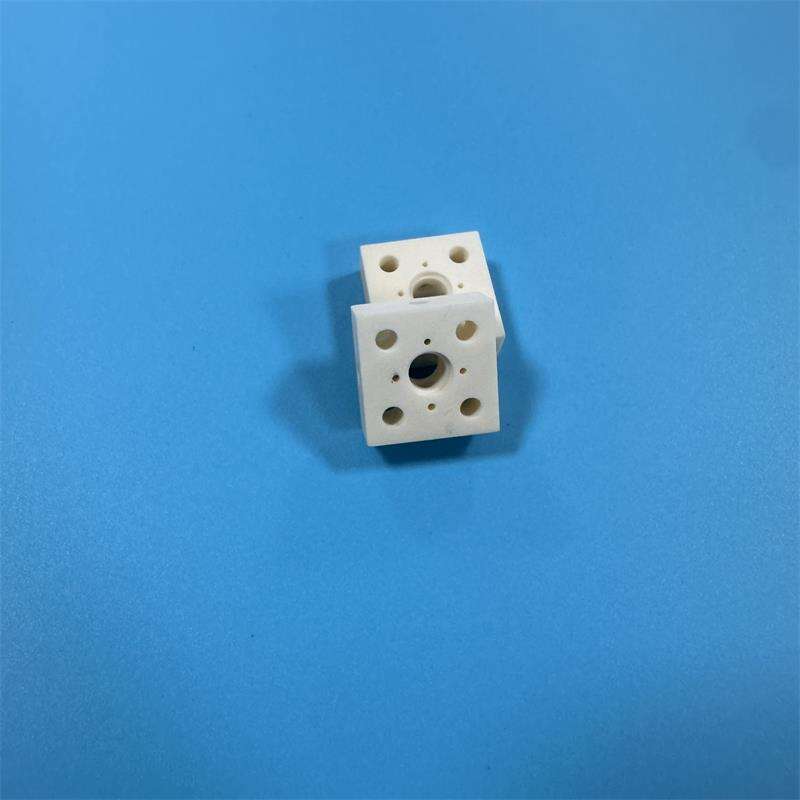

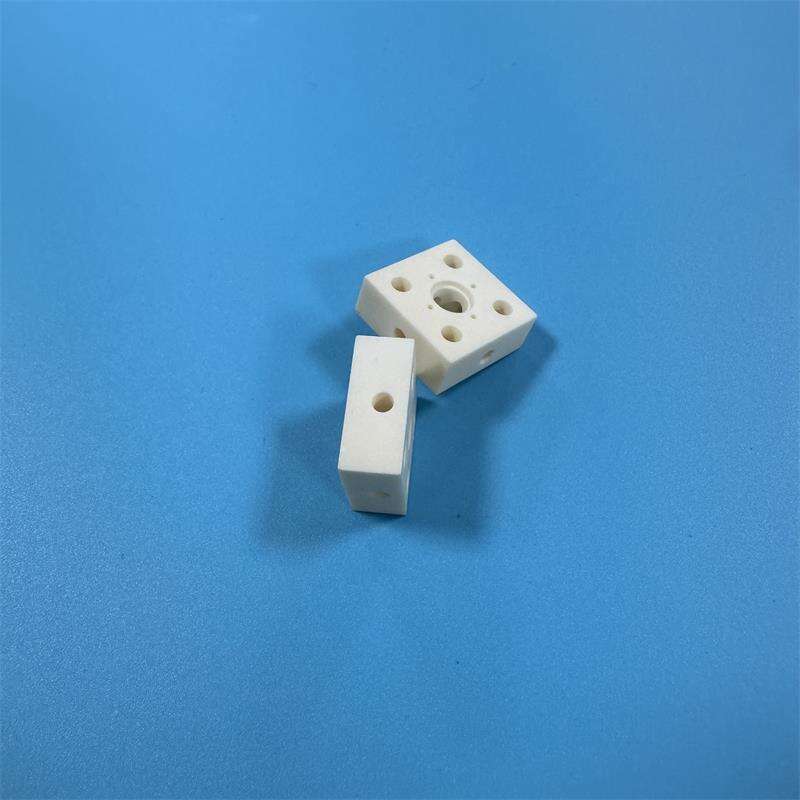

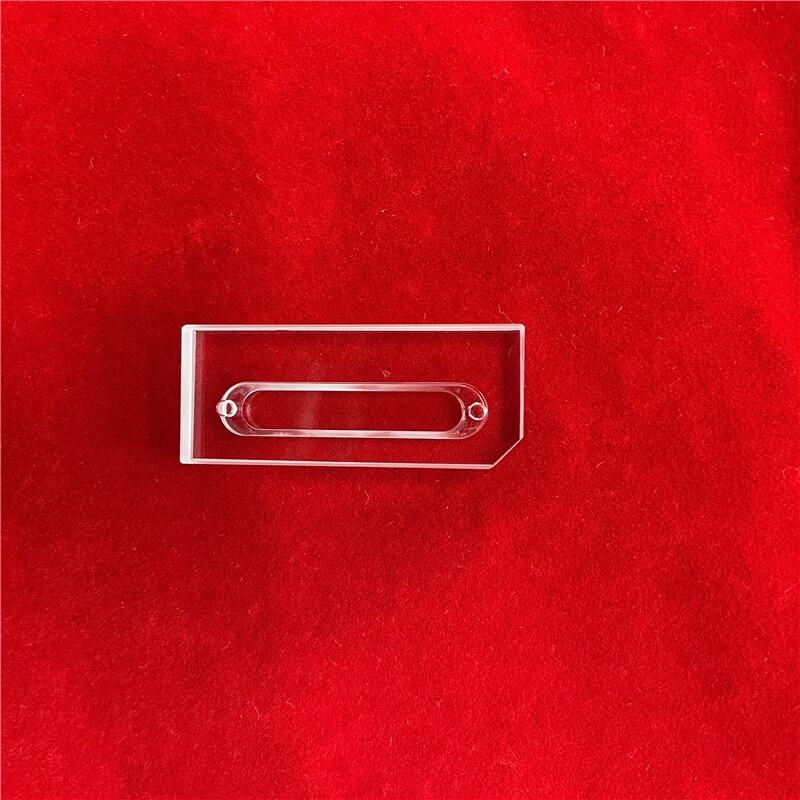

Productdetails

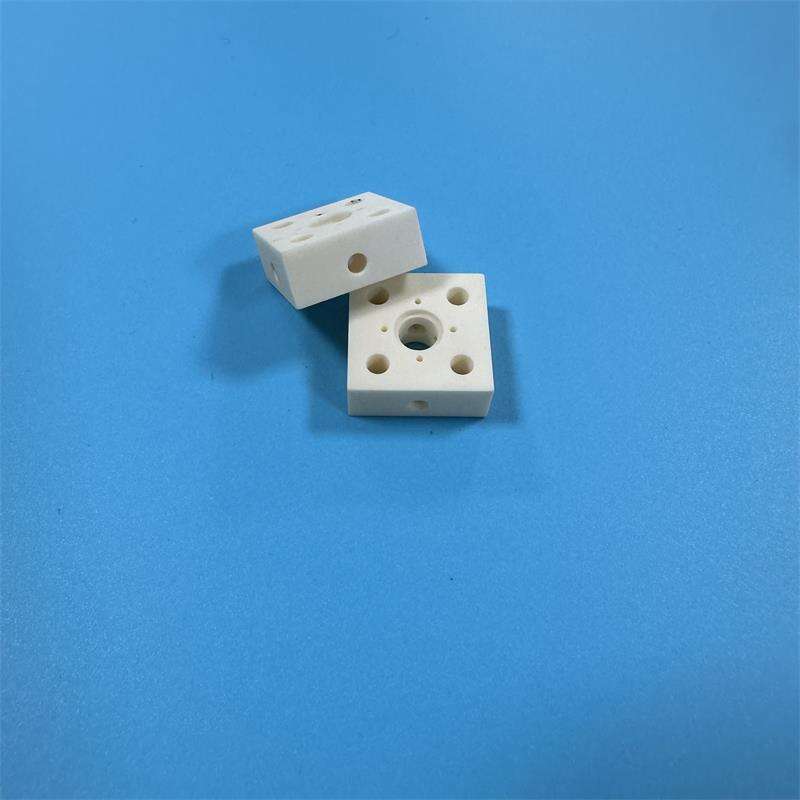

Alumina keramische constructiedelen zijn, eenvoudig gezegd, onderdelen gemaakt van hoofdzakelijk alumina (Al₂O₃) met specifieke vormen en structuren.

Alumina keramische onderdelen zijn geen gewone keramiek; zij hebben een hoog alumina-gehalte, dichte structuren en behoren tot de categorie speciale keramiek.

Het productieproces van alumina keramische constructiedelen is complex en nauwkeurig. Het vereist het selecteren van hoogwaardig alumina keramisch poeder als grondstof, gevolgd door meerdere voorbehandelingsprocessen zoals malen en zeven om een geschikte deeltjesgrootte en -verdeling te verkrijgen.

Eerst komt de voorbereiding van de grondstoffen, waarbij hoogwaardig alumina-poeder wordt gemengd met additieven om uniformiteit en stabiliteit van de grondstoffen te waarborgen. Vervolgens wordt het voorbehandelde alumina keramische poeder aan een oplosmiddel toegevoegd en gelijkmatig geroerd om een viskeuze slib te bereiden. De deeltjesgrootte en uniformiteit van de slib hebben een grote invloed op de kwaliteit van het eindproduct.

Vervolgens wordt de slib in mallen gegoten en gevormd tot zogenaamde 'green bodies' via processen zoals vibratie en persen.

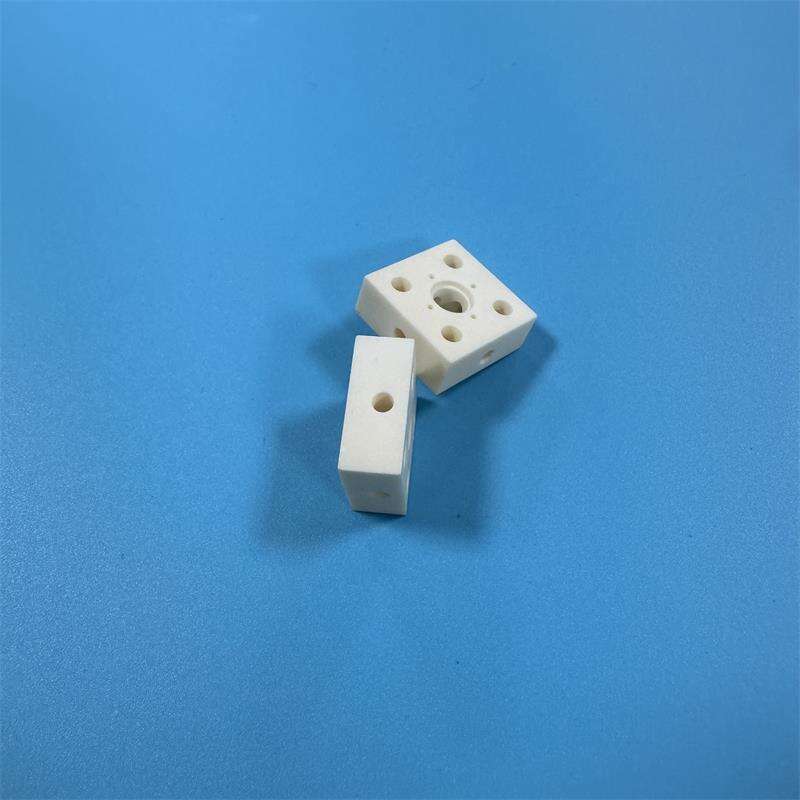

Verschillende vormgevingsmethoden, zoals spuitgieten, extrusie en persen, kunnen worden geselecteerd afhankelijk van de vorm en grootte van de alumina keramische isolatieproducten.

Tot slot worden de gevormde alumina keramische 'green bodies' gesinterd om een goede dichtheid en mechanische eigenschappen te bereiken. Het beheersen van de sintertemperatuur en -tijd is cruciaal, omdat een te hoge temperatuur vervorming of beschadiging kan veroorzaken, terwijl een te lage temperatuur leidt tot onvoldoende verdichting.

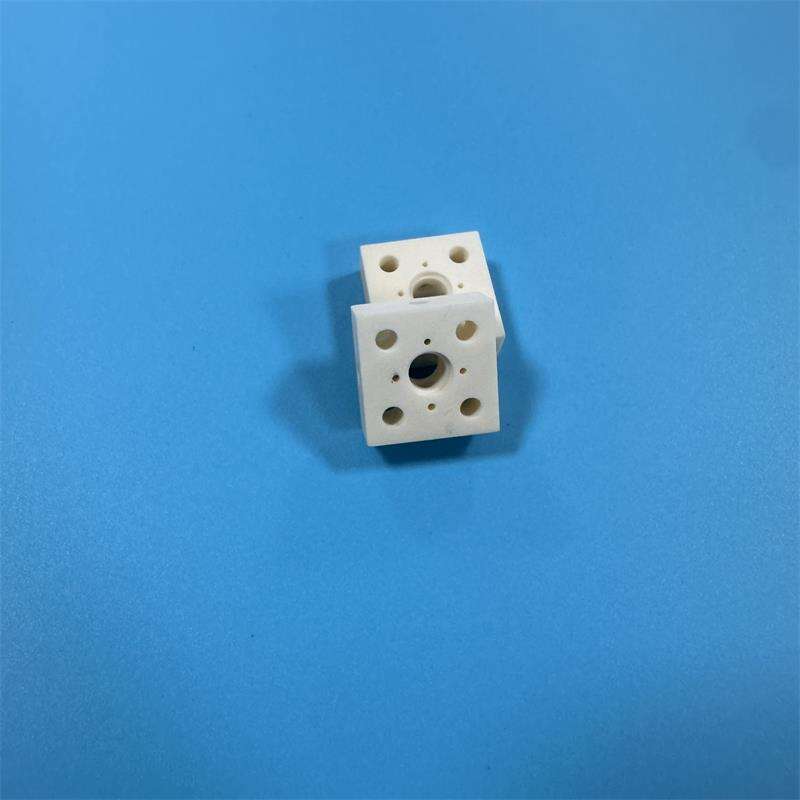

Tot slot is er precisiebewerking vereist, waaronder snijden, slijpen, polijsten en andere procedures, om ervoor te zorgen dat de constructiedelen nauwkeurige eisen aan dimensionele precisie en oppervlaktekwaliteit voldoen. Elke stap in het proces vereist strikte parametercontrole, omdat elke afwijking in een enkele stap de prestaties van het eindproduct kan beïnvloeden.

Uitstekende prestaties van alumina-onderdeel:

- 1. Hoge hardheid, slijtvast kampioen: Volgens het Shanghai Institute of Ceramics van de Chinese Academie voor Wetenschappen bereikt de Rockwell-hardheid van alumina-keramiek HRA 80 - 90, slechts onderdoken door diamant.

- 2. Lichtgewicht, weinig belasting expert: De dichtheid ervan bedraagt slechts 3,5 g/cm³, ongeveer de helft van die van staal. In apparatuur of constructies met strenge gewichtseisen kan het gebruik van alumina-keramische onderdelen de belasting aanzienlijk verlagen. Bijvoorbeeld in de lucht- en ruimtevaart betekent gewichtsreductie betere prestaties en lagere energieverbruik.

- 3. Hoge temperatuurbestendigheid, een "vaste gast" in hete omgevingen: Alumina keramiek heeft uitstekende hittebestendigheid, met een continue gebruikstemperatuur van meer dan 1000 °C. In hoge-temperatuur industriële ovens, metallurgie en andere extreme warmteomgevingen behoudt het een stabiele structuur en prestaties zonder te verzachten of te vervormen, en blijft het zijn "taken" vervullen.

- 4. Uitstekende elektrische isolatie, een "isolator" voor stroom: Het heeft een hoge weerstand en uitstekende elektrische isolerende eigenschappen, met een isolatiesterkte van meer dan 15 kV/mm. Deze eigenschap maakt het zeer effectief in de elektronica- en elektrosector, bijvoorbeeld voor de productie van isolerende behuizingen voor elektronische componenten en isolatoren, waardoor stroomverlies effectief wordt voorkomen en veilige werking van apparatuur wordt gewaarborgd.

Toepassingsindustrieën:

- Wijd toegepast, toont groot potentieel in meerdere sectoren Elektronica en informatietechnologie: Dankzij uitstekende elektrische isolatie en thermische stabiliteit worden alumina keramische componenten gebruikt voor de fabricage van substraatmateriaal voor geïntegreerde schakelingen, elektronische verpakkingsbehuizingen, enz. In elektronische producten zoals smartphones en computers bieden zij een stabiele werkomgeving voor interne precisie-elektronica, waardoor een stabiele overdracht van elektronische signalen wordt gewaarborgd.

- Mechanische fabricage: De hoge hardheid en slijtvastheid maken ervan een ideale materiaalkeuze voor de productie van mechanische afdichtingen, lagers, snijgereedschappen, en meer. In hoogbelaste en snel draaiende mechanische onderdelen helpen alumina keramische componenten slijtage te verminderen, de mechanische efficiëntie te verbeteren en de levensduur te verlengen.

- Lucht- en ruimtevaart: Lichtgewicht, hoge sterkte en hittebestendige eigenschappen stellen alumina keramische componenten in staat om op grote schaal te worden ingezet in vliegtuigmotoren, satellietantennestanden en thermische beschermingssystemen voor ruimtevaartuigen.

Ze dragen aanzienlijk bij aan de ontwikkeling van lichtgewicht en hoogwaardige aerospace-apparatuur.

- Medische sector: Vanwege de goede biocompatibiliteit kunnen aluminiumoxide keramische componenten worden gebruikt voor de fabricage van implantaten zoals kunstmatige gewrichten en botankerschroeven.

Ze zijn goed verenigbaar met menselijk weefsel, wat het risico op afstoting verlaagt, helpt bij herstel van de patiënt en de kwaliteit van leven verbetert.

- Energie: In modulen van batterijen voor voertuigen op nieuwe energie, componenten voor brandstofcellen en traditionele energiesystemen voor de petrochemische industrie zorgen aluminiumoxide keramische componenten, dankzij hun corrosieweerstand en hoge temperatuurbestendigheid, voor een stabiele werking onder complexe omstandigheden, en ondersteunen daarmee efficiënte energieproductie en -gebruik. Aluminiumoxide keramische componenten tonen door hun uitstekende prestaties een enorm potentieel in diverse toepassingsgebieden.

Naarmate de technologie blijft vooruitgaan en innoveren, wordt verwacht dat deze componenten een steeds belangrijkere rol zullen spelen, en zo meer voordelen zullen brengen voor ons leven en de maatschappelijke ontwikkeling.

Productparameter tabel

| Het belangrijkste chemische ingrediënt |

|

|

Al₂O₃ |

Al₂O₃ |

Al₂O₃ |

| Bulkdichtheid |

|

g/cm³ |

3.6 |

3.89 |

3.4 |

| Maximale gebruikstemperatuur |

|

|

1450°C |

1600°C |

1400°C |

| Wateropname |

|

% |

0 |

0 |

< 0.2 |

| Buigsterkte |

20°C |

MPa (psi x 10³) |

358 (52) |

550 |

300 |

| Coëfficiënt van thermische uitzetting |

25 - 1000°C |

1×10⁻⁶/°C |

7.6 |

7.9 |

7 |

| Thermische geleidingscoëfficiënt |

20°C |

W/m·k |

16 |

30 |

18 |