9F, A épület, Dongshengmingdu Plaza, 21 Chaoyang East Road, Lianyungang, Jiangsu, Kína +86-13951255589 [email protected]

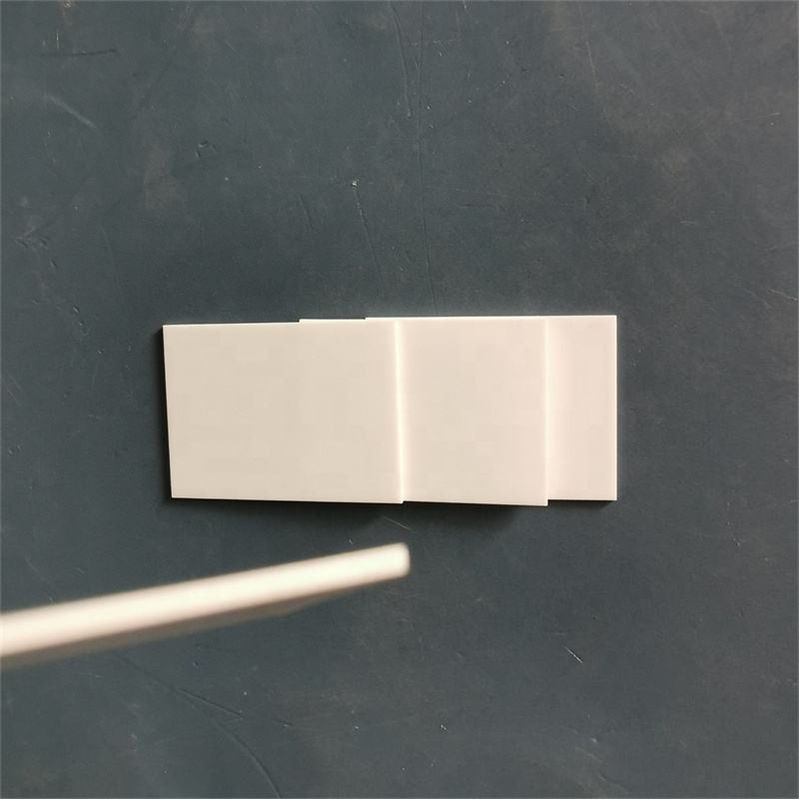

Kiváló elektromechanikai és hőtechnikai tulajdonságok: Magas hővezetőképességű BeO kerámiabetét. Kérjen azonnal árajánlatot a Highborntól.

A berillium-oxid kerámiák tábláinak fejlesztése külföldön az 1930-as években kezdődött, de gyors fejlődési szakasza az 1950-es évek végétől az 1970-es évek végéig tartott. A berillium-oxid kerámiák eltérnek más elektronikai kerámiáktól. Napjainkig a magas hővezetőképességük és alacsony veszteségi jellemzőik más anyagokkal nehezen helyettesíthetők.

Egyrészt ez a tudomány és technológia különböző területein jelentős kereslet miatt van így, másrészt pedig azért, mert a berillium-oxid mérgező, szigorú és nehézkes védelmi intézkedéseket igényel, ezért a világon nagyon kevés olyan gyár létezik, amely biztonságosan elő tudja állítani.

A berillium-oxid kerámiák olyan kerámiák, amelyek fő összetevője a berillium-oxid. Ezeket elsősorban nagy integráltságú áramkörök aljzataiként, nagyteljesítményű gázlézer csövekben, tranzisztorok hűtőbordás házainak készítésére, mikrohullámú kimeneti ablakokhoz és neutronlassítóként használják.

Az anyagot úgy állítják elő, hogy berillium-oxid porhoz alumínium-oxidhoz hasonló összetevőket adnak, majd magas hőmérsékleten sinterelik. Ennek a kerámiatípusnak a gyártása megfelelő védőintézkedéseket igényel. Magas hőmérsékletű, nedvességet tartalmazó közegben a berillium-oxid illékonysága növekszik, 1000 °C-on kezd el párolgani, és a hőmérséklet emelkedésével egyre jobban illékonyabbá válik, ami nehézségeket okoz a gyártás során, így egyes országok már nem is állítják elő. Ugyanakkor a termékek kiváló tulajdonságokkal rendelkeznek, így magas áruk ellenére továbbra is jelentős az irántuk támasztott kereslet.

A BeO lemezek szigetelőanyagként való alkalmazása 1928-ban kezdődött, de egészen 1930-ig a BeO-t főként más anyagokkal keverve foszforeszkáló anyagként használták.

A második világháború alatt először gyártottak nagy tisztaságú berillia kerámia lemezeket. 1946-ban fedezték fel, hogy az oxidberillium rendkívül magas hővezető-képességgel rendelkezik. Ekkoriban főként nukleáris eszközökben használták. Csak az 1950-es évek közepétől kezdte el alkalmazni az elektronikában, mérőműszerekben, kommunikációban és az űrtechnológiában.

Az oxidberillium alapanyag olvadási hőmérséklet-tartománya 2530 °C és 2570 °C között van, elméleti sűrűsége 3,02 g/cm³. Hosszú ideig használható 1800 °C-on vákuumban, 2000 °C-on nemesgázok jelenlétében, oxidáló atmoszférában pedig 1800 °C-on kezd el párolgani. Az oxidberillium-kerámiák legmegjegyezhetőbb tulajdonsága a kiváló hővezető-képességük, amely összehasonlítható az alumíniuméval, és 6–10-szer nagyobb, mint az alumínium-oxidé. Dielektrikus anyag, amely egyedülálló elektromos, hőtani és mechanikai tulajdonságokkal rendelkezik, és nincs más anyag, amely ilyen széles körű tulajdonságokat mutatna.

A berillium-oxid kerámialemezeket értékesítik és alkalmazzák a mikrohullámú technológiában, vákuumelektronikában, nukleáris technológiában, mikroelektronikában és optoelektronikában magas hővezető-képességük, magas olvadáspontjuk, szilárdságuk, magas szigetelőképességük, alacsony dielektromos állandójuk, alacsony dielektromos veszteségük és jó alkalmazkodóképességük miatt a csomagolási folyamatokhoz. Különösen a nagy teljesítményű félvezető eszközök, nagy teljesítményű integrált áramkörök, nagy teljesítményű mikrohullámú vákuumeszközök és nukleáris reaktorok nagy hővezető-képességű alkatrészeinek gyártásához használt fő kerámiabetétek lettek, jelentős szerepet játszva a katonai területen és a nemzeti gazdaságban egyaránt.

Az űrrepülőgép-elektronikai technológiai átalakítókörökben, valamint a repülőgépek és műholdas kommunikációs rendszerekben a BeO lemez széles körben használatos tartó- és összeszerelési alkatrészekhez; potenciális alkalmazási területe van az űrhajók elektronikájában is. A BeO kerámiák kiválóan ellenállnak a hőterhelés váltakozásának, és sugárhajtású repülőgépek robbantógyújtóiban is felhasználhatók. Fémmel bevont BeO lemezeket már repülőgépek hajtóműveinek irányítórendszereiben is alkalmaztak, fémspray-eljárással készült berillium-oxid bélelet pedig autógyújtó-készülékekben került felhasználásra.

A BeO kerámiatáblák kiváló hővezető-képességgel rendelkeznek, könnyen kisméretűvé tehetők, így a lézertechnikában széleskörű alkalmazási lehetőségekkel bírnak; például a BeO-alapú lézerek hatékonyabbak és nagyobb kimenő teljesítményt biztosítanak, mint a kvantoslézerek. A BeO kerámiák alkalmazása az űrtechnikában, űrkutatásban és katonai felszerelésekben helyettesíthetetlen szerepet tölt be, ezért a BeO iránti igény évről évre növekszik.

Az Egyesült Államokban a BeO lemezek előállítása az 1990-es évek végén 3-5-szörösére nőtt az 1980-as évek végéhez képest, jelenleg pedig 8–12%-os ütemben növekszik, meghaladva a 200 tonnát. Pár évvel ezelőtt az amerikai Védelmi Elektronikai Ellátó Központ tervet javasolt az ipar részére a nagyteljesítményű BeO kerámia anyagok fejlesztésére, amelytől kezdve jelentős haladás történt. Az ellátó központ anyagkatalógusában a berillium-oxid lemez egyre magasabb státuszra tesz szert, és a következő években a berillium-oxid lesz az elsődlegesen alkalmazott anyag a katonai nagyteljesítményű MCM-ekben (többchipes modulok).

Műszaki specifikációk

Név |

Berillium-oxid |

||

Térfogatsűrűség |

|

||

Tisztaság |

99.90% |

||

Törésszigorúság |

140 MPa |

||

Hővezetékonyság |

250 W/m·K |

||

Elektrikus állandó |

1 MHz 20℃ 6,5~7,5 10 GHz 20℃ 6,5~7,5 |

||

Dielektrikus veszteségtényező |

1 MHz 20℃ ×10-4 ≤4 |

||

Volumenállóképesség |

100 ℃ ≥ 1013 Ω.m |

||

Impulzuserősség |

KV/mm ≥ 15 |

||

Kémiai stabilitás |

1,9 HCl ug/cm3 ≤0,3 |

||