9e étage, Bâtiment A Dongshengmingdu Plaza, 21 Chaoyang East Road, Lianyungang Jiangsu, Chine +86-13951255589 [email protected]

Crises céramiques en MgO pour la fusion haut de gamme. La creusette en MgO est un outil indispensable dans les industries modernes de haute technologie et la recherche scientifique de pointe.

Caractéristiques principales du matériau MgO

Les creusets en céramique d'oxyde de magnésium (MgO), fabriqués à partir de poudre d'oxyde de magnésium de haute pureté par pressage isostatique et des procédés de frittage à ultra-haute température, représentent un produit haut de gamme dans le domaine des céramiques techniques. Conçus pour résister aux environnements thermiques et chimiques les plus sévères, ils présentent une valeur irremplaçable dans la fusion des métaux fortement réactifs, la croissance des cristaux uniques et la réalisation de réactions chimiques à haute température. Leur performance exceptionnelle repose sur les propriétés physiques et chimiques uniques du matériau MgO lui-même.

L'oxyde de magnésium possède un point de fusion très élevé de 2852 °C, ce qui est l'un des plus élevés parmi tous les céramiques oxydes. Cette propriété permet aux creusets en MgO de fonctionner de manière stable à des températures largement supérieures aux points de fusion de la plupart des métaux et alliages, avec une température de service continue typiquement supérieure à 2200 °C. À de telles températures extrêmes, ils ne ramollissent pas, ne se déforment pas ni ne se volatilisent de façon significative, offrant ainsi un récipient robuste et dimensionnellement stable pour les procédés à haute température.

Étant donné que l'oxyde de magnésium est un oxyde basique, il présente une résistance exceptionnelle aux scories et substances basiques. Plus important encore, il fait preuve d'une inertie chimique remarquable vis-à-vis de nombreux métaux fondus, en particulier ceux fortement réactifs comme le titane (Ti), le zirconium (Zr), le molybdène (Mo), l'yttrium (Y) et leurs alliages. Il empêche efficacement les réactions chimiques entre la charge fondue et la paroi du creuset, évitant ainsi toute contamination du bain et garantissant la pureté du produit final.

Même à des températures élevées, l'oxyde de magnésium conserve une très forte résistivité volumique, ce qui en fait un excellent isolant électrique pour hautes températures. Cette caractéristique le rend particulièrement adapté aux applications impliquant le passage de courant électrique, telles que la fusion par induction sous vide et la fusion par chauffage à résistance, en empêchant efficacement les pertes d'énergie dues aux courants de Foucault induits ou aux courts-circuits électriques, assurant ainsi la sécurité et l'efficacité du procédé.

Grâce à la maîtrise de la pureté des matières premières, de la distribution granulométrique et des paramètres de frittage, nous pouvons produire des céramiques à base de MgO présentant une bonne résistance au choc thermique. Cela signifie qu'elles peuvent supporter un certain degré de choc thermique (c'est-à-dire des variations rapides de température), et bien qu'elles ne soient pas aussi performantes que la zircone dans ce domaine, des formulations et conceptions optimisées répondent aux exigences de chauffage/refroidissement de nombreuses applications industrielles.

La céramique MgO offre une bonne conductivité thermique, ce qui facilite un transfert de chaleur rapide et uniforme à travers la paroi du creuset, réduisant les points chauds localisés et favorisant une homogénéité thermique au sein du bain fondu. Parallèlement, sa capacité thermique relativement faible signifie que les cycles de chauffage et de refroidissement peuvent être plus efficaces, contribuant ainsi à des économies d'énergie et de temps.

Avantages et compétitivité principale des creusets en céramique d'oxyde de magnésium

En raison de leur résistance exceptionnelle à l'érosion à haute température et à la corrosion chimique, les creusets en MgO offrent une durée de vie nettement plus longue que les creusets en argile réfractaire ordinaires ou en graphite. Ils peuvent supporter plusieurs cycles de fusion sans minceur notable des parois ni dégradation structurelle, réduisant ainsi considérablement les coûts de consommables, les temps d'arrêt du matériel et la fréquence de remplacement dans les processus de production, ce qui se traduit par un excellent coût total de possession (TCO) à long terme.

Nos creusets en MgO conservent une grande résistance mécanique à des températures élevées, ce qui leur permet de supporter la pression hydrostatique du métal en fusion ainsi qu'une manipulation mécanique appropriée (par exemple, la préhension, le transfert). Leur forte résistance au fluage empêche toute défaillance due à la déformation ou à l'effondrement pendant l'utilisation à haute température.

Nous proposons des services de personnalisation pour la fabrication de creusets dans diverses tailles et formes selon les besoins spécifiques des clients, y compris des cylindres standard, des cônes et des creusets avec couvercles.

Consignes d'utilisation et précautions pour le creuset en céramique MgO

Pour optimiser les performances de votre creuset en céramique MgO et garantir la sécurité, veuillez respecter les recommandations suivantes :

Pourquoi nous choisir

En tant que fournisseur de confiance en céramiques avancées, nous nous engageons à :

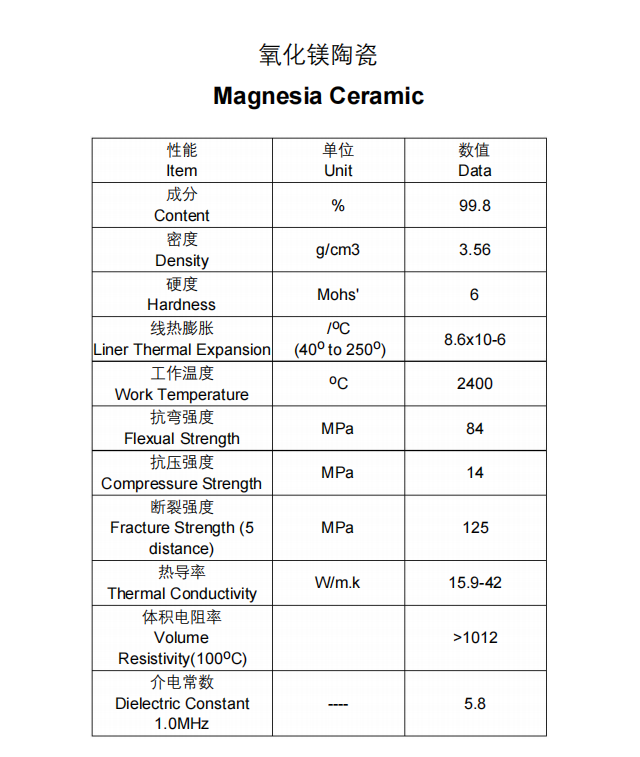

Spécifications techniques

Creuset céramique en alumine Al2O3 résistant à la chaleur pour fusion en laboratoire

Résistance cylindrique haute fréquence à couche épaisse non inductive, haute puissance, haute tension

Tube en verre de quartz fondu résistant aux hautes températures

Équipement de laboratoire de chimie, mortier et pilon en agate naturel gris de 30 mm, 100 mm, 200 mm