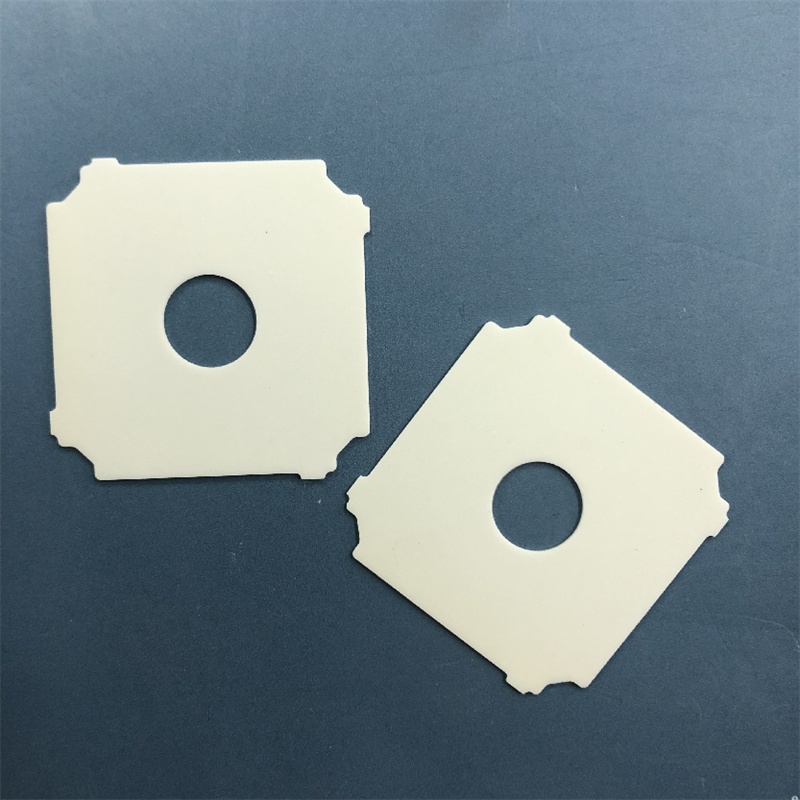

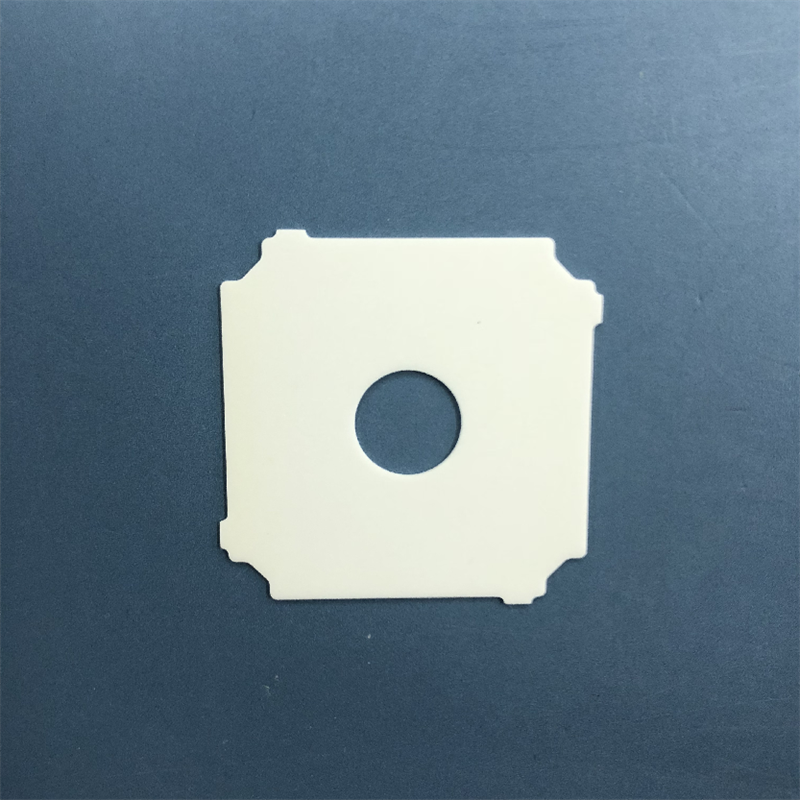

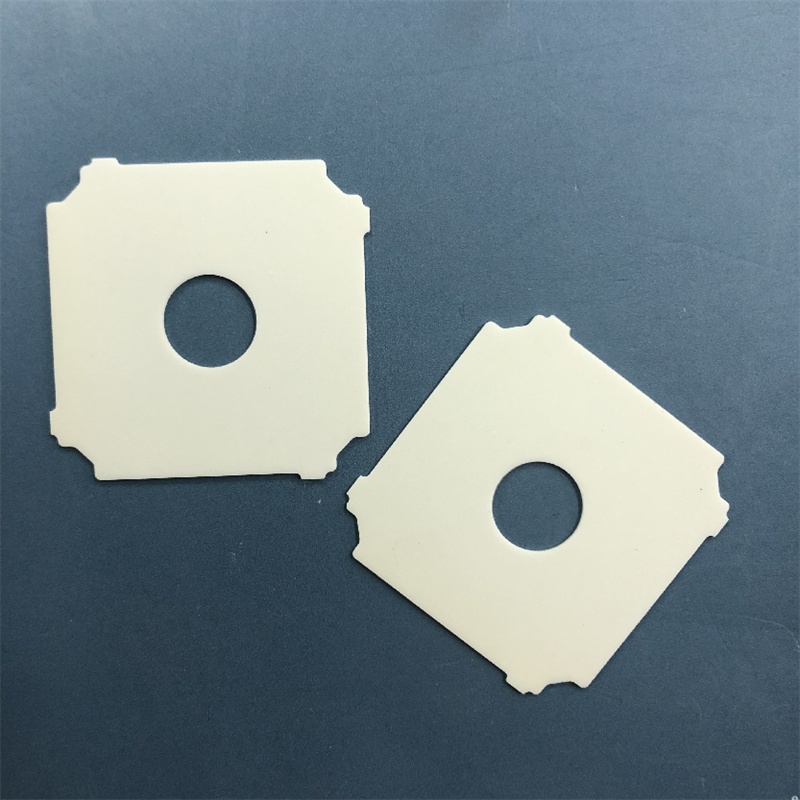

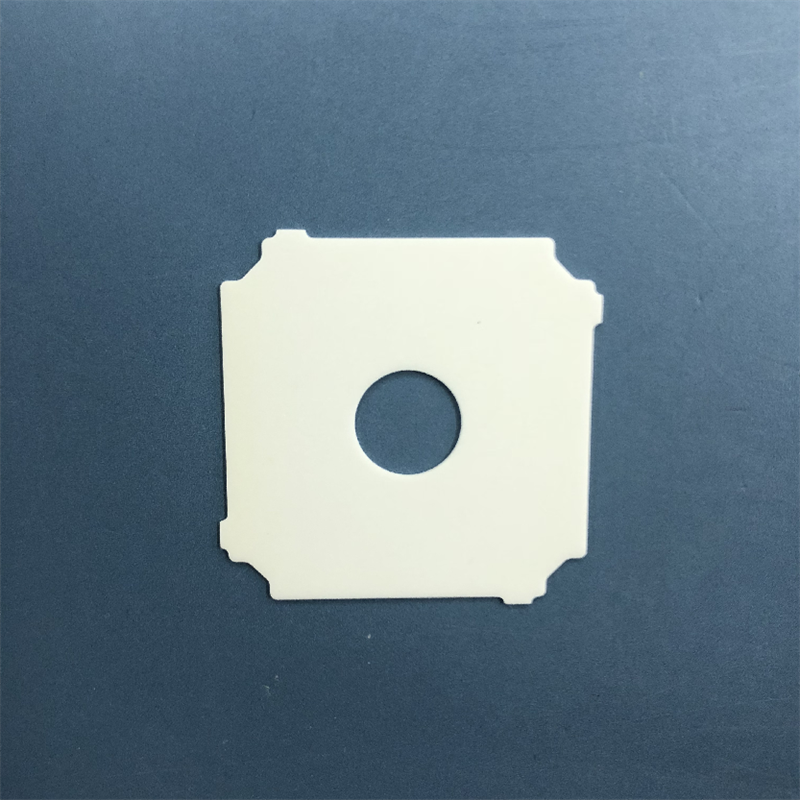

製品概要

96%アルミナセラミック基板は、高度なセラミック製造プロセスを用いて製造されており、優れた熱伝導性、絶縁性および機械的強度を備えています。この製品は、パワーセミコンダクタ、新エネルギー車両、産業用制御装置など厳しい要求条件が求められる分野で広く使用され、さまざまな電子部品に信頼性の高いパッケージングソリューションを提供します。標準サイズの在庫もご用意しており、同時に多様なカスタマイズサービスも提供しており、異なるお客様の個別ニーズに対応可能です。主な製造技術はテープキャスティングおよびゲルキャスティングです。

-

テープキャスト技術: この方法は薄型セラミックシートの製造に広く用いられており、特にスラリーの調製と焼結工程に重点を置いています。

- 焼結と緻密化: 乾燥されたグリーンテープは高温で焼結されます。

-

ゲルキャスト技術: この技術はスラリーのインサイツ化学的固化を利用しており、超薄型セラミック基板の製造に適しています。

Al2O3セラミック基板の利点

優れた熱管理性能

- - 熱伝導率は24 W/m·Kに達し、従来のFR-4基板の5倍以上です。

- - 効果的に電力デバイスの動作温度を低下させ、製品の使用寿命を延ばします。

- - 高温環境下での高電力デバイスの安定した動作を保証します。

優れた電気絶縁特性

- - 絶縁強度は14 kV/mm以上で、高電圧用途の要件を満たします。

- - 1MHzでの安定した誘電率9.6で、信号伝送の完全性を確保。

- - 電気抵抗率 >10¹⁴ Ω・cmで、信頼性の高い電気絶縁を提供。

優れた機械的性能

- - 曲げ強度 >300 MPaで、厳しい機械的ストレスに耐える。

- - 熱膨張係数 6.8×10⁻⁶/°Cで、チップ材料と良好にマッチ。

- - 硬度 >80 HRAで、優れた耐摩耗性および耐腐食性を提供。

標準在庫仕様

通常寸法

- - 正方形基板:50×50mm から 150×150mm。

- - 円形基板:Φ30mm から Φ200mm。

- - 特殊形状:TO-220、TO-247、TO-3Pなどの標準パッケージサイズに対応。

厚さシリーズ

- - 超薄型シリーズ:0.25mm、0.38mm、0.5mm。

- - 標準シリーズ:0.635mm、0.8mm、1.0mm。

- - 厚板シリーズ:1.5mm、2.0mm。

表面処理

- - 標準表面:表面粗さRa ≤ 0.4μm。

- - 精密研磨:表面粗さRa ≤ 0.1μm。

- - メタライズ処理の選択肢:銅めっき、銀めっき、金めっきなど。

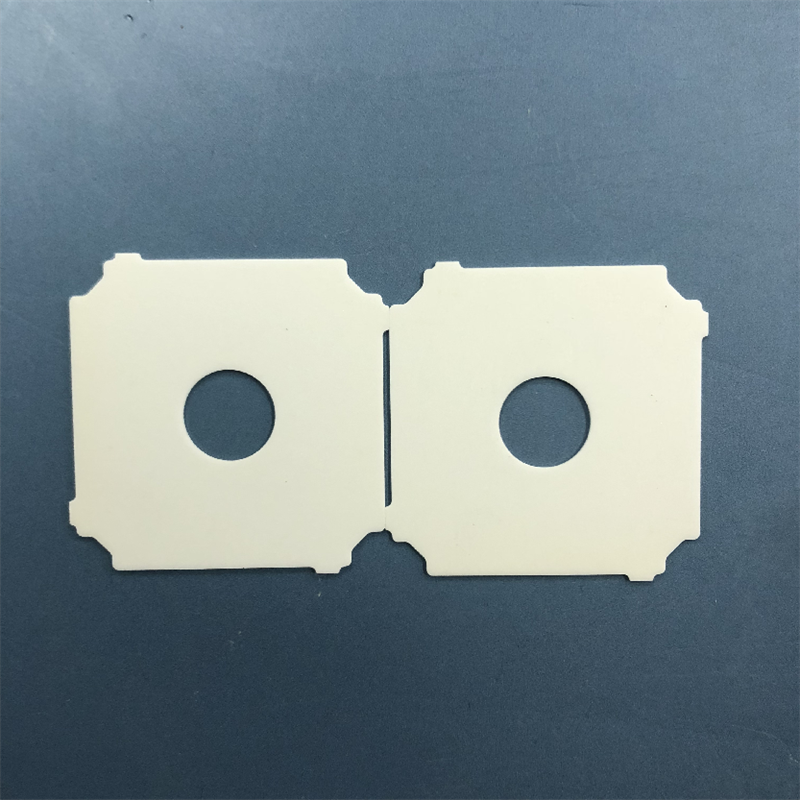

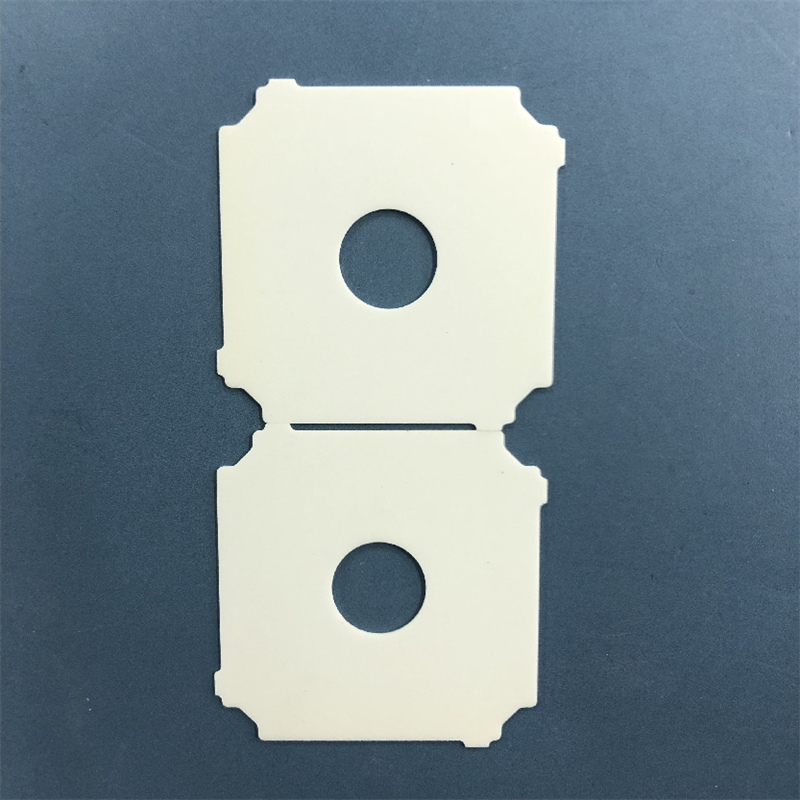

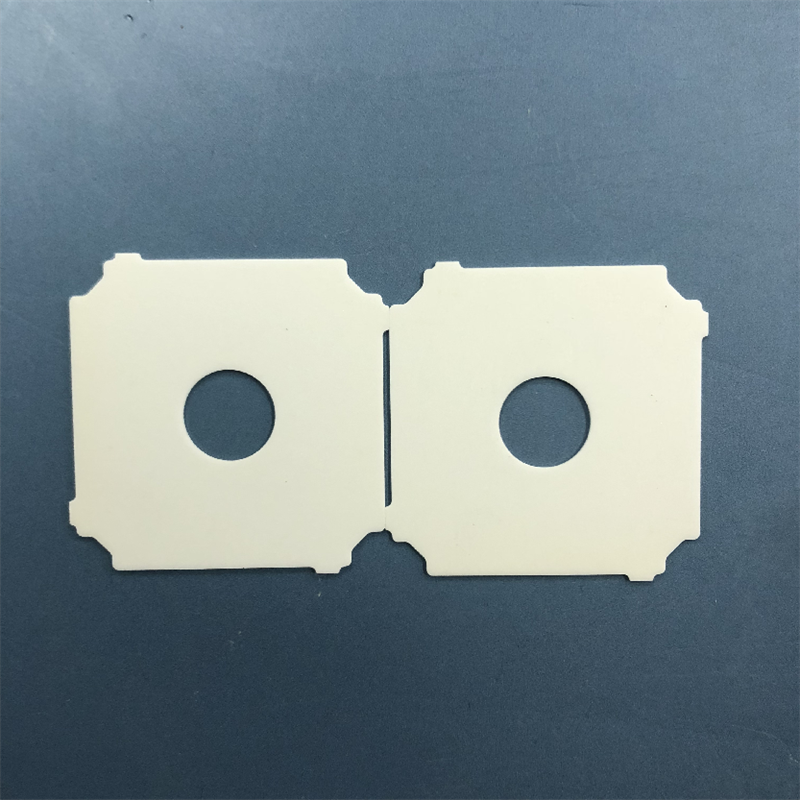

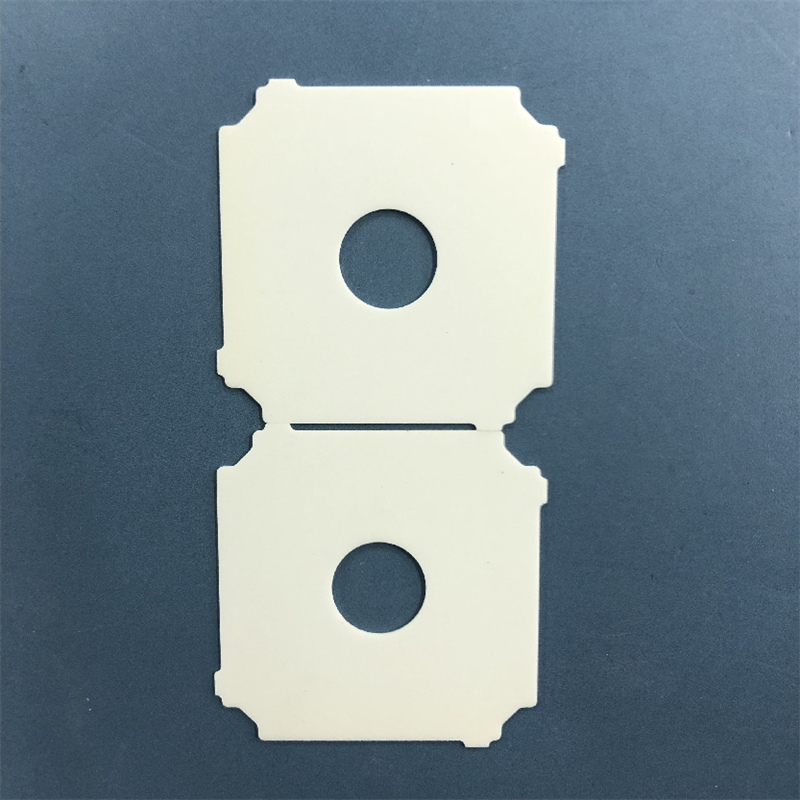

カスタマイズサービス

包括的なカスタマイズサービスを提供しています。

- - サイズカスタマイズ:非標準サイズおよび特殊形状に対応。

- - 穴加工設計:各種貫通穴、盲孔、特殊形状の穴を加工可能。

- - 金属化カスタマイズ:厚膜印刷、DBC銅張り、薄膜金属化。

- - 特殊処理:レーザー切断、面取り、表面粗化。

96% Al2O3セラミックチップの適用事例

事例1:新エネルギー車モータードライブ

顧客:有名な自動車電子部品サプライヤー

課題:高温環境下でIGBTモジュールの放熱が不十分であり、システム信頼性の低下を招いていた。

解決策:

- - 0.635mm厚の96%アルミナセラミック基板を使用。

- - 0.3mmの銅層厚さを持つDBC銅張り表面処理を適用。

- - 放熱経路を最適化するため、多孔構造を設計。

結果は

- - モジュールの動作温度を35°C低下。

- - システムの信頼性を99.5%に向上。

- - 製品の寿命を100,000時間まで延長。

事例2:産業用サーボドライブ

顧客:主要な産業用オートメーション企業。

要件:電力モジュールには放熱性能と絶縁強度の両方が必要。

解決策:

- - 1.0mm厚の96%酸化アルミニウム基板を採用。

- - 銀パラジウム電極印刷による厚膜メタライズ処理を実施。

- - 多層回路構造を実現し、モジュールサイズを縮小。

結果は

- - 耐圧はAC2500Vに達成。

- -電力密度を40%向上。

- -UL認証を取得し、産業グレード4規格に適合。

事例3:太陽光インバータ用電源モジュール

顧客:新エネルギー設備メーカー。

課題:屋外での大きな温度変動に対応するため、優れた温度サイクル性能が求められた。

解決策:

- -0.8mmのポリッシュグレード基板を使用。

- -特殊なエッジ処理プロセスを適用。

- -金属層パターン設計を最適化。

結果は

- --40℃から125℃までの温度サイクル試験を1000サイクル実施し合格。

- -故障率を0.1%未満に低減。

- メガワット級の太陽光発電所に成功裏に導入されています。

品質保証システム

製品品質を確実にするために、ISO9001品質管理システムを厳格に実施しています。

- 原材料検査:酸化アルミニウム粉末の全項目テスト。

- 工程管理:SPC統計的工程管理の実施。

- 完成品検査:寸法、外観および性能の100%検査。

- 信頼性試験:定期的な寿命および環境適応性試験。

サービスコミットメント

- 迅速な納品:標準仕様品は3〜5日以内に出荷。

- 技術サポート:専門的なアプリケーションソリューション設計。

- サンプルサービス:テスト用に無料サンプルを提供。

- アフターサービス保証:品質問題による返品・交換は30日以内無条件対応。

その優れた総合性能により、96%アルミナセラミックシートは高信頼性電子機器の基板材料として最も選ばれる存在となっています。成熟した生産プロセスと完全な品質管理システムを活用し、標準製品からカスタマイズソリューションまで、お客様に一貫したフルレンジのサービスを提供しています。大量購入や特殊仕様のご要望にもかかわらず、最高レベルの技術サポートと高品質な製品・サービスをお届けします。

製品パラメータ表

| 材質 |

Al2o3 |

| 96% |

99.60% |

| カラー |

白 |

白 |

| 密度 (g/cm³) |

3.75 |

3.9 |

| 多孔率 (%) |

0 |

0 |

| 熱伝導率 (W\/m・K) 20 - 100℃ |

24 |

28 |

| 熱膨張係数 (10⁻⁶ \/ K) 20 - 1000℃ |

8 |

8.5 |

| 誘電率 (1MHz時) |

9.8±10% |

10.1±10% |

| 損失正接 (10⁻⁴ @1MHz) |

3 |

2 |

| 体積抵抗率 (Ω・cm) 200℃ |

≥10¹² |

≥10¹³ |

| 弾性率 (GPa) |

340 |

350 |