9F, Budynek A Dongshengmingdu Plaza, nr 21 Chaoyang East Road, Lianyungang Jiangsu, Chiny +86-13951255589 [email protected]

Przetwarzanie cieczy w wysokiej temperaturze w dziedzinie półprzewodników, rura ceramiczna Si3N4 odporna na korozję, podnoszona rura z węglika krzemu o odporności na szok termiczny.

W skrócie

Rura wylotowa z azotku krzemu jest formowana metodą prasowania izostatycznego i spiekana pod ciśnieniem gazowym, co zapewnia doskonałą zwartość i utrzymanie wysokiej wytrzymałości mechanicznej w warunkach wysokich temperatur. Skutecznie unika ryzyka uszkodzenia i przecieków powietrza podczas użytkowania, a jej żywotność może być ponad dziesięć razy dłuższa niż tradycyjnych rur wylotowych. Pozwala nie tylko na poprawę jakości odlewów, ale również znacząco obniża koszty operacyjne odlewania aluminium.

Szczegóły

Rury wlewowe z azotku krzemu są kluczowymi elementami systemów odlewania pod niskim ciśnieniem, specjalnie zaprojektowanymi do umożliwienia kontrolowanego przepływu stopionych metali (w tym aluminium, magnezu oraz ich stopów) z pieców do form odlewniczych. Wykonane z wysokoczystego ceramiku na bazie azotku krzemu, rury te charakteryzują się wyjątkową stabilnością termiczną. Ta znacząca odporność na ciepło łączy się z doskonałą odpornością na korozję wywołaną agresywnymi stopionymi metalami, zapewniając minimalny zużycie i długą żywotność nawet w surowych warunkach procesów odlewniczych. W porównaniu z tradycyjnymi metalowymi rozwiązaniami lub gorszymi alternatywami ceramicznymi, rury wlepowe z azotku krzemu zachowują integralność strukturalną podczas cykli termicznych, zmniejszając tym samym ryzyko powstawania pęknięć lub uszkodzeń, które mogą zakłócić produkcję.

Dodatkowo wysoka wytrzymałość mechaniczna i twardość azotku krzemu przyczyniają się do doskonałej odporności na ścieranie, co jest kluczowe dla wytrzymywania ciągłego przepływu i tarcia stopionego metalu podczas procesu odlewania. Ta trwałość prowadzi do mniejszej liczby wymian, niższych kosztów konserwacji oraz zwiększenia efektywności operacyjnej odlewni. Precyzyjna produkcja tych rurek wylotowych gwarantuje ścisłe tolerancje wymiarowe, umożliwiając bezproblemową integrację z maszynami odlewniczymi i sprzyjając spójnym, wysokiej jakości wynikom odlewania. Niezależnie od tego, czy są stosowane przy produkcji komponentów samochodowych, takich jak bloki silników, piasty kół, czy elementów lotniczych, rurki wylotowe z azotku krzemu zapewniają niezawodną wydajność. Pomagają poprawić precyzję odlewania, zmniejszyć liczbę wad i zoptymalizować ogólną produktywność operacji odlewania niskociśnieniowego.

W porównaniu do tradycyjnych rur metalowych, takich jak stal odporna na ciepło i żeliwo, czy gorszych alternatyw ceramicznych (np. zwykła ceramika glinowa), główna przewaga rur wylotowych z azotku krzemu ujawnia się w ich stabilności termicznej: po 200–300 cyklach termicznych ścianki tradycyjnych rur metalowych są narażone na pęknięcia spowodowane naprężeniami termicznymi, podczas gdy rury wylotowe z azotku krzemu mogą zachować integralność strukturalną nawet po ponad 1000 cyklach zmian temperatury, redukując częstotliwość przerw produkcyjnych spowodowanych pęknięciami rur z ponad 15% dla tradycyjnych rur do mniej niż 2%, znacznie poprawiając ciągłość pracy linii produkcyjnej.

Z punktu widzenia scenariuszy zastosowań, przystosowanie się stopu azotku krzemu znacznie przewyższa podstawowe dziedziny: w produkcji części samochodowych, oprócz bloków cylindrów i piast kół, może być również stosowany do odlewania obudów silników pojazdów napędzanych energią elektryczną z aluminium; w lotnictwie i kosmonautyce, dla precyzyjnych odlewów takich jak półfabrykaty łopatek turbin czy elementy konstrukcyjne kadłuba, gładka ściana wewnętrzna może zmniejszyć turbulencje podczas wypełniania formy ciekłym metalem oraz obniżyć współczynnik wad, takich jak porowatość i wtrącenia, o ponad 30%; w transporcie kolejowym odporność na zmęczenie połączeń aluminiowych wagonów szybkobieżnych pozwala wytrzymać wiele cykli produkcyjnych dziennie, zapewniając spójność właściwości odlewów partii.

Parametr

| Element | spiekanie pod ciśnieniem gazowym | spiekanie na gorąco | spiekanie reakcyjne | sinterowanie bez nacisku |

| Twardość wg Rockwella (HRA) | ≥75 | - | > 80 | 91-92 |

| gęstość objętościowa(g/cm3) | 3.25 | > 3,25 | 1.8-2.7 | 3.0-3.2 |

| Stała dielektryczna (εr20℃, 1MHz) | - | 8,0(1MHz) | - | - |

| oporność objętościowa(Ω.cm) | 10¹⁴ | 10⁸ | - | - |

| wytrzymałość na pękanie (MPa m1/2) | 6-9 | 6-8 | 2.8 | 5-6 |

| Moduł sprężystości (GPa) | 300-320 | 300-320 | 160-200 | 290-320 |

| współczynnik rozszerzalności cieplnej (m/K *10⁻⁶/℃) | 3.1-3.3 | 3.4 | 2.53 | 600 |

| przewodnictwo cieplne (W/mK) | 15-20 | 34 | 15 | - |

| moduł Weibulla (m) | 12-15 | 15-20 | 15-20 | 10-18 |

Śnieżne szkło kwarcowe z kołnierzem do uszczelniania lub łączenia elementów

Dozownica pasty olejowej z węglika krzemu, tygla izolacyjnego SiC, ceramiczna filiżanka

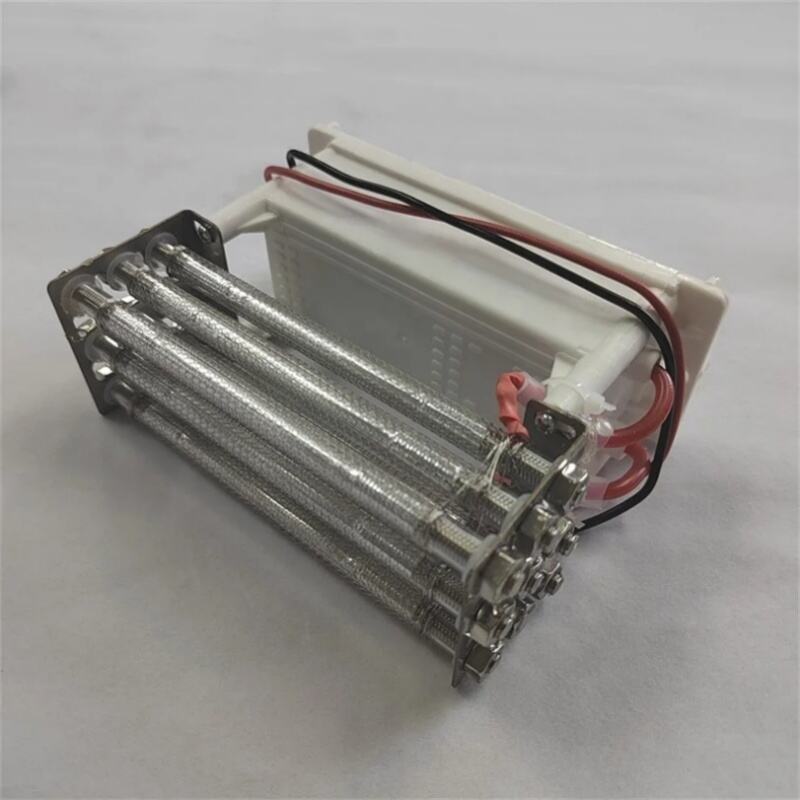

Certyfikat CE RoHS, urządzenie do oczyszczania powietrza, moduł generatora ozonu w rurze kwarcowej 220 V 60 g

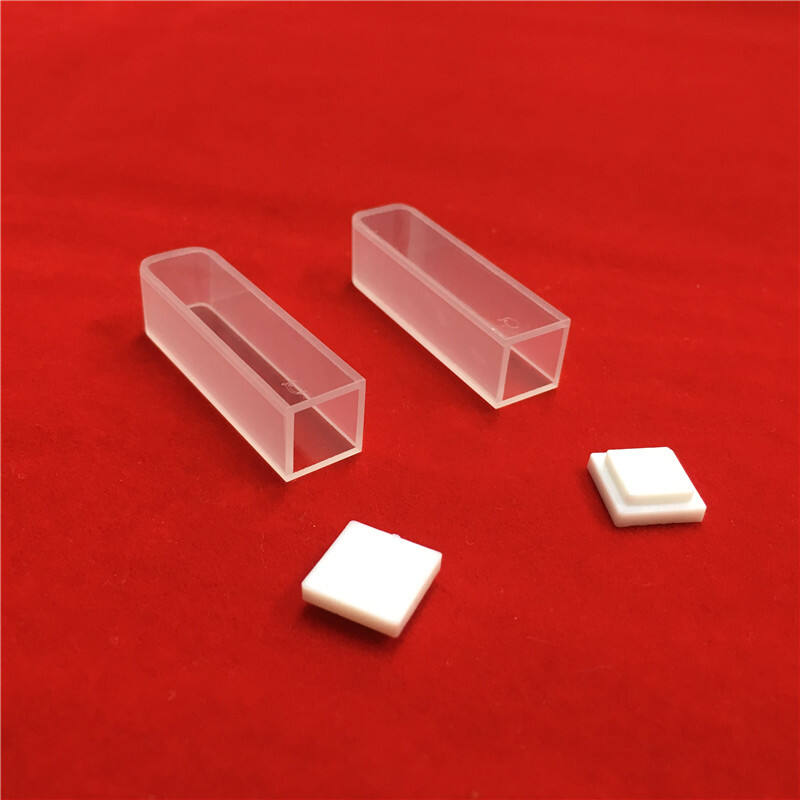

Przezroczysta kuweta szklana z kwarcu o długości światłoprzewodzenia 10 mm