Descrição do Produto

cerâmicas de Alumina 95% e 99%

As cerâmicas de alumina são materiais inorgânicos não metálicos fabricados a partir de alumina (Al₂O₃) como matéria-prima principal, produzidos por meio de moldagem e sinterização em alta temperatura—geralmente entre 1600-1750°C. Um atributo importante é que suas propriedades mudam significativamente com o aumento da pureza da alumina.

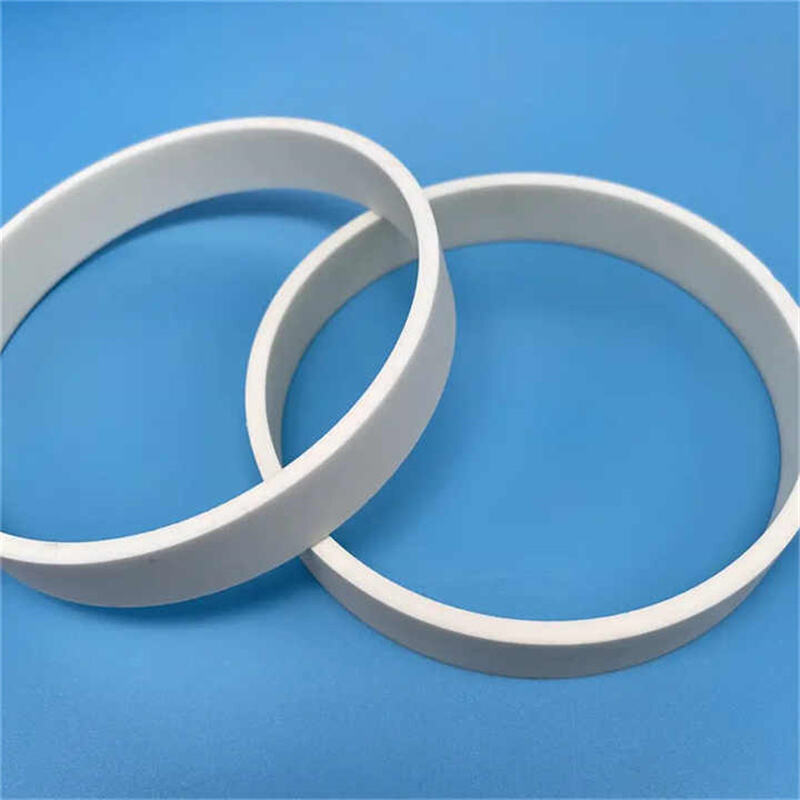

I. Cerâmica de Alumina 95% (Anel de 95% Al₂O₃)

- 1. Como o cerâmico de alumina de média a alta pureza mais amplamente utilizado na indústria, contém aproximadamente 95% de Al₂O₃, com os restantes 5% constituídos por auxiliares de sinterização como dióxido de silício (SiO₂), óxido de magnésio (MgO) e óxido de cálcio (CaO).

-

2. Desempenho Principal

- *Resistência a Altas Temperaturas: Opera continuamente a 1200-1300°C e suporta exposição de curta duração a 1500°C, com taxa de atenuação da resistência mecânica em altas temperaturas < 15% — estável o suficiente para ambientes de calor moderado, como fornos industriais.

- *Isolamento e Condutividade Térmica.

- *Resistência à Corrosão: Resiste a ácidos e álcalis diluídos (concentração < 30%), mas tem dificuldades com ácido clorídrico concentrado e hidróxido de sódio.

- 3. Aplicação Típica do flange cerâmico de alumina

Sua relação custo-benefício e desempenho equilibrado fazem dele um componente essencial em aplicações industriais básicas:

- Campo Mecânico: Utilizado em anéis internos/externos de rolamentos, anéis de vedação e buchas resistentes ao desgaste. Substituir metais por este material reduz o desgaste, prolongando a vida útil dos componentes em 2-3 anos.

- Campo Eletrônico: Atua como base para componentes eletrônicos comuns, suportes isolantes e carcaças de aquecedores — seu isolamento garante operação segura dos dispositivos.

- Campo químico: Empregado em tubulações de transporte de ácidos/álcalis de baixa concentração e núcleos de válvulas, prevenindo vazamentos e contaminação.

- Indústria doméstica: Funciona como substratos para discos de moer e lâminas de ferramentas cerâmicas (para corte não de alta precisão, como processamento de plásticos ou metais não ferrosos).

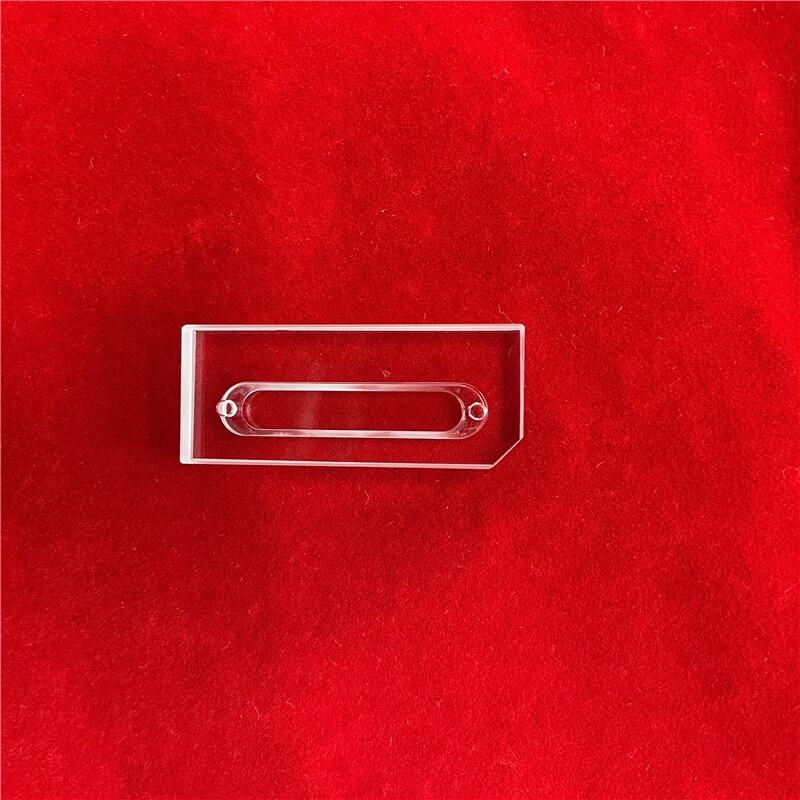

II. Cerâmica de Alumina 99% (Flange de cerâmica de Al₂O₃ 99%)

1. Esta classe possui teor de 99% de alúmina, com auxiliares de sinterização (principalmente SiO₂ e MgO) reduzidos para < 1%. Para atingir essa pureza, exige uma temperatura de sinterização mais elevada (1700-1750°C) e controle rigoroso das matérias-primas (para evitar contaminação por impurezas). Em comparação com o cerâmico de alúmina a 95%, apresenta três vantagens principais: resistência superior a altas temperaturas, melhor isolamento e impurezas mínimas—mantendo ao mesmo tempo tenacidade mecânica suficiente para aplicações de médio a alto desempenho, como eletrônicos de precisão ou dispositivos médicos.

2. Desempenho Principal

- *Resistência Mecânica: Resistência à flexão ≥ 350 MPa, resistência à compressão ≥ 2200 MPa e dureza (HV10) ≥ 1500. A resistência ao desgaste é 20% superior à da cerâmica de alumina a 95%, sendo durável para peças sujeitas a alto desgaste, como selos de precisão.

- *Resistência a Altas Temperaturas: Opera continuamente entre 1400-1500°C e suporta exposição de curta duração a 1700°C. Sua estabilidade química em altas temperaturas supera amplamente os graus a 95%, sem reação com a maioria dos gases ou materiais fundidos.

- *Isolamento e Condutividade Térmica: A resistividade volumétrica a 25°C é ≥ 10¹⁴ Ω·cm — uma ordem de grandeza superior aos graus a 95% — ideal para eletrônicos de alta tensão, como substratos isolantes para IGBT. A condutividade térmica (20-22 W/(m·K)) permite dissipação eficiente de calor em dispositivos de alta potência.

- *Resistência à Corrosão: Suporta ácidos/álcalis com concentração < 50% e é estável em solventes orgânicos (etanol, acetona).

3. Aplicação Típica do anel cerâmico de alumina a 99%

Destina-se a cenários de "precisão média-alta, requisitos ambientais médios-altos":

- Eletrônicos e Energia: Utilizado como substratos isolantes para semicondutores de potência (IGBT), estruturas de transformadores de alta frequência e carcaças de resistores de precisão — reduzindo as taxas de falha eletrônica em 30%.

- Metalurgia: Atua como suportes para fornos de alta temperatura e tubos de proteção para termopares (medição até 1400°C), garantindo monitoramento preciso da temperatura.

- Médico: Serve como bases para implantes dentários e cabeças resistentes ao desgaste para instrumentos cirúrgicos — baixas impurezas e superfícies lisas reduzem os riscos de infecção.

- Nova Energia: Empregado em fixações para soldagem de abas de baterias de lítio e almofadas isolantes de alta temperatura para componentes fotovoltaicos, prolongando a vida útil de dispositivos de nova energia em 1-2 anos.

III. Vantagens do anel cerâmico

- *Resistência à Corrosão: Suporta 95% de ácido clorídrico e 40% de hidróxido de sódio, com taxa de corrosão < 0,01g/m²·h.

- *Resistência a Altas Temperaturas: Temperatura de serviço prolongada atinge 1600°C, curto prazo até 2000°C.

- *Alta Precisão: Precisão de usinagem é ±0,02 mm (±0,01 mm para modelos de alta precisão), 40% superior aos anéis cerâmicos tradicionais, atendendo às necessidades de montagem de equipamentos de precisão.

- *Alta Resistência Mecânica: Resistência à flexão ≥ 350 MPa e resistência à compressão ≥ 2000 MPa, com capacidade de carga 20 vezes maior que anéis plásticos de mesma especificação — reduzindo quebras durante transporte/uso.

IV. Aplicação Ampliada

- *Revestimento de Reator Químico: Resistente à corrosão por ácidos/bases, prolonga a vida útil do equipamento em 3-5 anos e garante a pureza dos produtos da reação.

- *Suporte de Isolamento Elétrico: Resistividade volumétrica ≥ 10¹⁴ Ω·cm mantém o isolamento em ambientes de alta temperatura/umidade, aumentando a confiabilidade do equipamento.

- *Material de Preenchimento para Filtro de Tratamento de Água: Estrutura de poros de 5-50 μm alcança eficiência de filtração > 98%, com vida útil 5 vezes maior que filtros tradicionais e fácil limpeza.

- *Dissipação de Calor do Motor Automotivo: Resistência a altas temperaturas (1600°C) e alta condutividade térmica reduzem a temperatura dos componentes em 15-20°C, diminuindo falhas no motor.

V. Garantia de Serviço

Para garantir a satisfação do cliente, oferecemos suporte abrangente:

- Política de Pós-venda: Garantia de 1 ano para produtos comuns. Em caso de problemas de qualidade durante a garantia, respondemos em até 48 horas e concluímos manutenção/substituição em até 7 dias.

- Serviços Diferenciados: Personalização conforme suas exigências e desenhos (diâmetro: 5-500 mm; forma: circular/irregular; precisão: ≥±0,01 mm) com soluções de design gratuitas.

Novos clientes recebem 1-3 amostras (ciclo de produção de 15-30 dias). Equipes especializadas oferecem orientação individualizada para instalação e treinamento gratuito em operação.

Informações de contacto:

Telefone de Consulta: 0518-81060611 (8:00-18:00 dias úteis); Consulta Online: www.cnhighborn.com; Endereço: 919-923 Bldg.A, Dongshengmingdu Plaza, No.21 Chaoyang East Rd, Lianyungang, Jiangsu.

Tabela de parâmetros do produto

| Ingrediente químico principal |

|

|

Al2O3 |

Al2O3 |

Al2O3 |

| Densidade de massa |

|

g/cm3 |

3.6 |

3.89 |

3.4 |

| Temperatura Máxima de Utilização |

|

|

1450°C |

1600°C |

1400°C |

| Absorção de água |

|

% |

0 |

0 |

< 0.2 |

| Resistência à Flexão |

20°C |

MPa (psi x 10³) |

358 (52) |

550 |

300 |

| Coeficiente de Expansão Térmica |

25 - 1000 °C |

1×10⁻⁶/°C |

7.6 |

7.9 |

7 |

| Coeficiente de condutividade térmica |

20°C |

W/m·k |

16 |

30 |

18 |