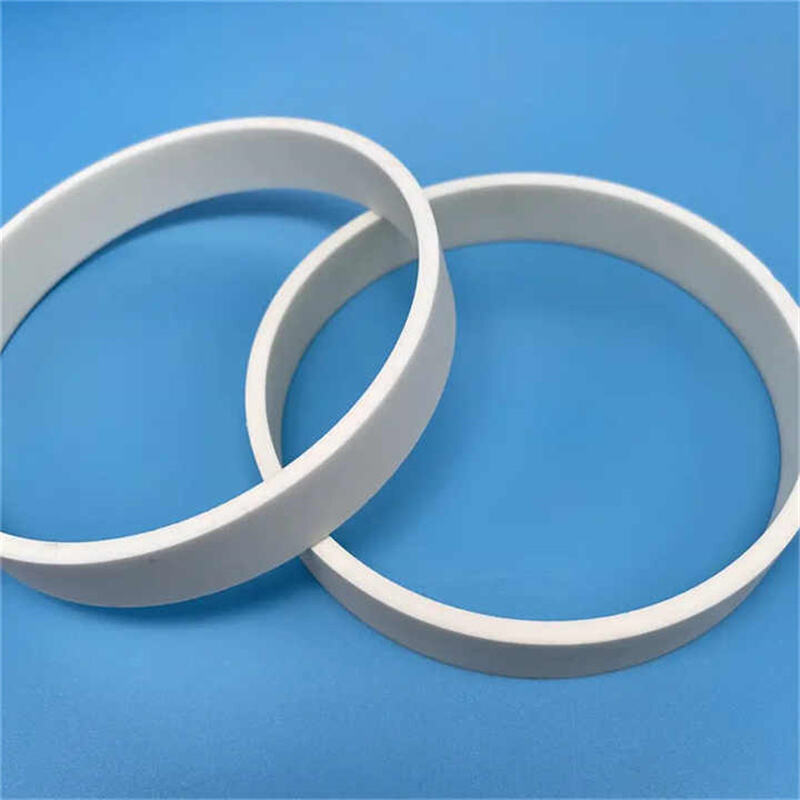

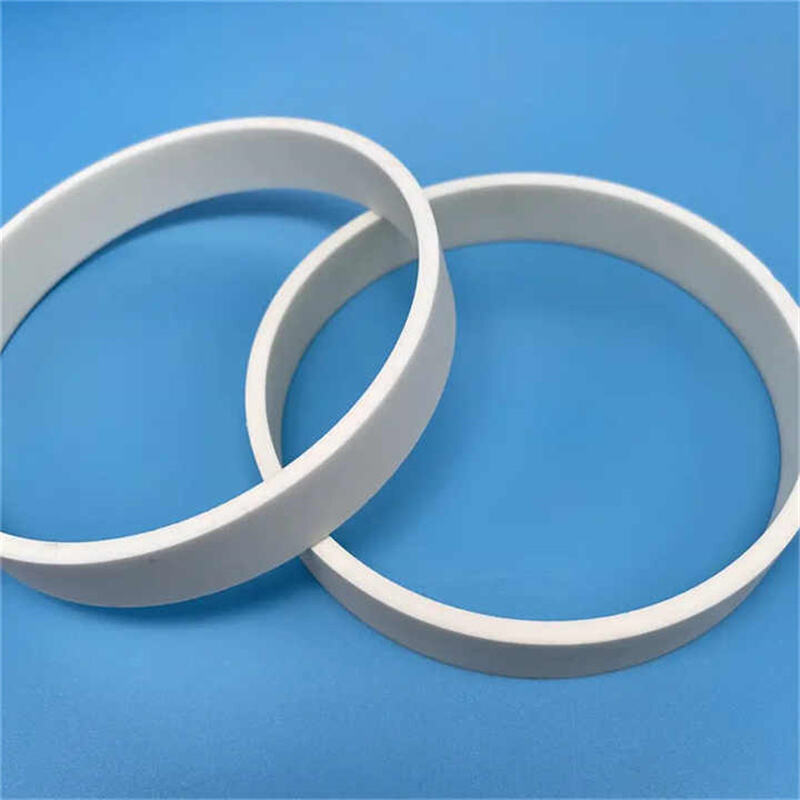

Produktbeschreibung

95 % und 99 % Aluminiumoxid-Keramik

Aluminiumoxid-Keramiken sind anorganische, nichtmetallische Werkstoffe, die aus Aluminiumoxid (Al₂O₃) als Hauptrohstoff hergestellt werden und durch Formgebung sowie Hochtemperatur-Sintern – typischerweise bei 1600–1750 °C – entstehen. Ein wesentliches Merkmal ist, dass sich ihre Eigenschaften mit steigender Reinheit des Aluminiumoxids deutlich verändern.

I. 95 % Aluminiumoxid-Keramik (95 % Al₂O₃-Ring)

- 1. Als am weitesten verbundene mittel- bis hochreine Aluminiumoxid-Keramik in der Industrie enthält sie etwa 95 % Al₂O₃, wobei die restlichen 5 % aus Sinterhilfsmitteln wie Siliciumdioxid (SiO₂), Magnesiumoxid (MgO) und Calciumoxid (CaO) bestehen.

-

2. Wichtige Leistungsmerkmale

- *Beständigkeit bei hohen Temperaturen: Sie ist kontinuierlich bei 1200–1300 °C einsetzbar und kurzfristig Temperaturen von bis zu 1500 °C standzuhalten, wobei die Abnahme der Hochtemperaturfestigkeit < 15 % beträgt – stabil genug für moderate thermische Umgebungen wie industrielle Öfen.

- *Isolation und Wärmeleitfähigkeit.

- *Korrosionsbeständigkeit: Es widersteht verdünnten Säuren und Laugen (Konzentration < 30 %), hat aber Schwierigkeiten mit konzentrierter Salzsäure und Natronlauge.

- 3. Typische Anwendung von Aluminiumoxid-Keramik-Flansch

Aufgrund seiner Kostenersparnis und ausgewogenen Leistung ist es ein Standardbauteil in industriellen Grundkomponenten:

- Maschinenbau: Wird für Innen-/Außenringe von Lagern, Dichtungsringe und verschleißfeste Buchsen verwendet. Der Ersatz von Metall vermindert den Verschleiß und verlängert die Lebensdauer der Komponenten um 2–3 Jahre.

- Elektronik: Dient als Träger für gewöhnliche elektronische Bauteile, Isolierhalterungen und Heizgehäuse – seine Isolierung gewährleistet einen sicheren Gerätebetrieb.

- Chemie: Wird in Rohrleitungen für die Förderung von niedrig konzentrierten Säuren/Laugen sowie in Ventilkernen eingesetzt, um Leckagen und Kontaminationen zu verhindern.

- Tägliche Industrie: Funktioniert als Trägermaterial für Schleifscheiben und keramische Schneidwerkzeuge (für nicht hochpräzises Schneiden, z. B. bei Kunststoffen oder NE-Metallen).

II. 99 % Aluminiumoxid-Keramik (99 % Al₂O₃ Keramik-Flansch)

1. Diese Sorte weist einen Gehalt von 99 % Aluminiumoxid auf, wobei die Sinterhilfsmittel (hauptsächlich SiO₂ und MgO) auf < 1 % reduziert sind. Um diese Reinheit zu erreichen, ist eine höhere Sintertemperatur (1700–1750 °C) und eine strenge Kontrolle der Rohstoffe (zur Vermeidung von Verunreinigungen) erforderlich. Im Vergleich zur 95-%-Aluminiumoxid-Keramik bietet sie drei wesentliche Vorteile: bessere Hochtemperaturbeständigkeit, verbesselte Isolationseigenschaften und minimale Verunreinigungen—bei gleichzeitig ausreichender mechanischer Zähigkeit für mittlere bis hohe Leistungsanwendungen, wie beispielsweise in der Präzisionselektronik oder Medizintechnik.

2. Wichtige Leistungsmerkmale

- *Mechanische Festigkeit: Biegefestigkeit ≥ 350 MPa, Druckfestigkeit ≥ 2200 MPa und Härte (HV10) ≥ 1500. Der Verschleißwiderstand ist um 20 % höher als bei 95 % Aluminiumoxid-Keramik, wodurch sie langlebig für stark beanspruchte Teile wie Präzisionsdichtungen ist.

- *Hochtemperaturbeständigkeit: Sie ist kontinuierlich bei 1400–1500 °C einsetzbar und kurzfristig Temperaturen von bis zu 1700 °C standhaft. Ihre chemische Stabilität bei hohen Temperaturen übertrifft die 95 %igen Qualitäten deutlich, ohne mit den meisten Gasen oder geschmolzenen Materialien zu reagieren.

- *Isolierung und Wärmeleitfähigkeit: Das Volumenwiderstand bei 25 °C beträgt ≥ 10¹⁴ Ω·cm – eine Größenordnung höher als bei 95%-igen Qualitäten – ideal für Hochspannungselektronik wie IGBT-Isolationsunterlagen. Die Wärmeleitfähigkeit (20–22 W/(m·K)) ermöglicht eine effiziente Wärmeabfuhr bei Leistungselektronik.

- *Korrosionsbeständigkeit: Es widersteht Säuren und Laugen mit einer Konzentration < 50 % und ist stabil in organischen Lösungsmitteln (Ethanol, Aceton).

3. Typische Anwendung eines 99 % Aluminiumoxid-Keramikrings

Es richtet sich an Szenarien mit „mittlerer bis hoher Präzision und mittleren bis hohen Umweltanforderungen“:

- Elektronik und Leistungselektronik: Wird für Isolationsunterlagen von Leistungshalbleitern (IGBT), Gehäuse von Hochfrequenztransformatorrahmen und Präzisionswiderständen verwendet – senkt die Ausfallrate elektronischer Bauteile um 30 %.

- Metallurgie: Dient als Stützelement in Hochtemperaturofen und als Schutzrohr für Thermoelemente (Messung bis 1400 °C) und gewährleistet so eine präzise Temperaturüberwachung.

- Medizin: Dient als Basis für Zahnimplantate und verschleißfeste Köpfe für chirurgische Instrumente – geringe Verunreinigungen und glatte Oberflächen verringern das Infektionsrisiko.

- Neue Energien: Wird in Schweißvorrichtungen für Lithium-Batterie-Tabs und Hochtemperatur-Isolierpads für photovoltaische Bauteile eingesetzt, verlängert die Lebensdauer von Geräten der neuen Energietechnik um 1–2 Jahre.

III. Vorteile des Keramikrings

- *Korrosionsbeständigkeit: Beständig gegen 95 % Salzsäure und 40 % Natronlauge, Korrosionsrate < 0,01 g/m²·h.

- *Hitzebeständigkeit: Langfristige Einsatztemperatur bis 1600 °C, kurzfristig bis 2000 °C.

- *Hohe Präzision: Bearbeitungsgenauigkeit beträgt ±0,02 mm (±0,01 mm bei hochpräzisen Modellen), 40 % höher als bei herkömmlichen Keramikringen, erfüllt Anforderungen an die Montage präziser Geräte.

- *Hohe mechanische Festigkeit: Biegefestigkeit ≥ 350 MPa und Druckfestigkeit ≥ 2000 MPa, Tragfähigkeit ist 20-mal höher als bei gleichgroßen Kunststoffringen – reduziert Bruchschäden beim Transport und Gebrauch.

IV. Erweiterte Anwendungen

- *Chemischer Reaktor-Auskleidung: Widersteht Säure-/Laugenkorrosion, verlängert die Lebensdauer der Ausrüstung um 3–5 Jahre und gewährleistet die Reinheit der Reaktionsprodukte.

- *Elektrische Isolationsstütze: Volumenwiderstand ≥ 10¹⁴Ω·cm erhält die Isolationseigenschaften in Hochtemperatur-/Hochfeuchte-Umgebungen und steigert die Zuverlässigkeit der Geräte.

- *Wasserreinigungs-Filterfüllstoff: Porenstruktur von 5–50 μm erreicht eine Filtrationseffizienz von > 98 %, hat die fünffache Lebensdauer herkömmlicher Filter und ist leicht zu reinigen.

- *Wärmeabfuhr für Automotoren: Hohe Temperaturbeständigkeit (1600 °C) und Wärmeleitfähigkeit senken die Bauteiltemperatur um 15–20 °C und reduzieren Motorstörungen.

V. Servicegarantie

Zur Sicherstellung der Kundenzufriedenheit bieten wir umfassende Unterstützung:

- Nachverkaufspolitik: 1-jährige Garantie auf Standardprodukte. Bei Qualitätsproblemen innerhalb der Garantiezeit reagieren wir innerhalb von 48 Stunden und schließen Reparaturen/Austausch innerhalb von 7 Tagen ab.

- Hervorgehobene Dienstleistungen: Anpassung gemäß Ihren Anforderungen und Zeichnungen (Durchmesser: 5–500 mm; Form: kreisförmig/unregelmäßig; Genauigkeit: ≥±0,01 mm) mit kostenlosen Konstruktionslösungen.

Neukunden erhalten 1–3 Muster (Produktionszyklus: 15–30 Tage). Professionelle Teams bieten individuelle Montageanleitung und kostenlose Bedienungsschulung.

Kontaktinformationen:

Beratungshotline: 0518-81060611 (8:00–18:00 an Werktagen); Online-Beratung: www.cnhighborn.com; Adresse: 919–923 Bldg. A, Dongshengmingdu Plaza, No. 21 Chaoyang East Rd, Lianyungang, Jiangsu

Produktparameter-Tabelle

| Hauptchemischer Bestandteil |

|

|

Al2O3 |

Al2O3 |

Al2O3 |

| Schüttdichte |

|

g/cm3 |

3.6 |

3.89 |

3.4 |

| Maximale Einsatztemperatur |

|

|

1450°C |

1600°C |

1400°C |

| Wasserabsorption |

|

% |

0 |

0 |

< 0,2 |

| Biegefestigkeit |

20°C |

MPa (psi x 103) |

358 (52) |

550 |

300 |

| Koeffizient der thermischen Ausdehnung |

25 - 1000 °C |

1×10⁻⁶/°C |

7.6 |

7.9 |

7 |

| Wärmeleitkoeffizient |

20°C |

W/m·k |

16 |

30 |

18 |