Descripción del Producto

cerámicas de alúmina al 95% y 99%

Las cerámicas de alúmina son materiales inorgánicos no metálicos elaborados a partir de alúmina (Al₂O₃) como materia prima principal, producidos mediante conformado y sinterización a alta temperatura, generalmente entre 1600 y 1750 °C. Una característica clave es que sus propiedades cambian notablemente con el aumento de la pureza de la alúmina.

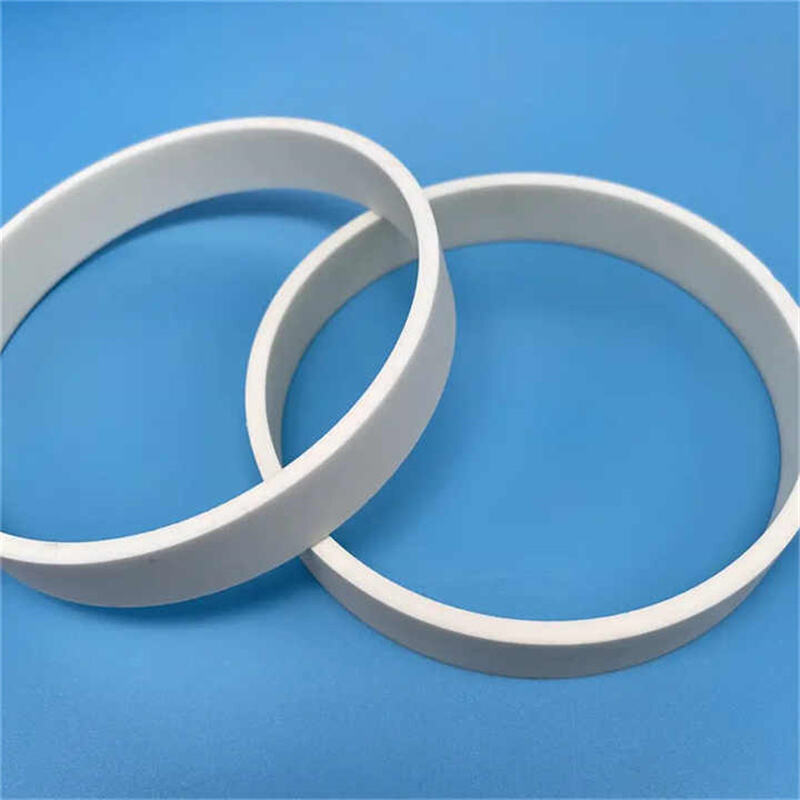

I. Cerámica de alúmina al 95% (anillo de Al₂O₃ al 95%)

- 1. Como la cerámica de alúmina de pureza media-alta más utilizada en la industria, contiene aproximadamente un 95 % de Al₂O₃, con el 5 % restante compuesto por aditivos de sinterización como dióxido de silicio (SiO₂), óxido de magnesio (MgO) y óxido de calcio (CaO).

-

2. Rendimiento clave

- *Resistencia a Altas Temperaturas: Funciona continuamente a 1200-1300°C y soporta exposición a corto plazo de hasta 1500°C, con una tasa de atenuación de resistencia a alta temperatura < 15 %; lo suficientemente estable para entornos térmicos moderados como hornos industriales.

- *Aislamiento y conductividad térmica.

- *Resistencia a la Corrosión: Resiste ácidos y álcalis diluidos (concentración < 30 %), pero presenta dificultades frente al ácido clorhídrico concentrado y al hidróxido de sodio.

- 3. Aplicación típica de brida cerámica de alúmina

Su rentabilidad y rendimiento equilibrado la convierten en un componente básico habitual en aplicaciones industriales:

- Campo mecánico: Utilizada en anillos internos/externos de rodamientos, anillos de sellado y bujes resistentes al desgaste. Sustituir metales por este material reduce el desgaste, prolongando la vida útil de los componentes entre 2 y 3 años.

- Campo electrónico: Sirve como base para componentes electrónicos comunes, soportes aislantes y carcasa de calentadores; su aislamiento garantiza un funcionamiento seguro del dispositivo.

- Campo químico: Empleado en tuberías de transporte de ácidos/álcalis de baja concentración y núcleos de válvulas, previniendo fugas y contaminación.

- Industria diaria: Funciona como sustratos para ruedas de amolar y cuchillas de herramientas cerámicas (para cortes no de alta precisión, como procesar plásticos o metales no ferrosos).

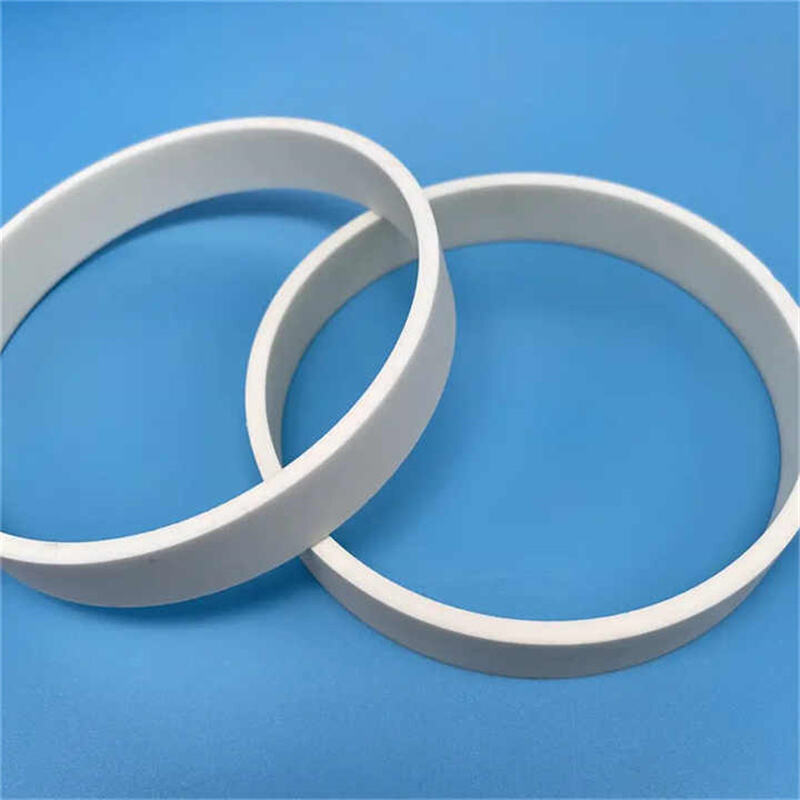

II. Cerámica de alúmina al 99% (brida de cerámica de Al₂O₃ al 99%)

1. Este grado presenta un contenido de alúmina del 99 %, con aditivos de sinterización (principalmente SiO₂ y MgO) reducidos a menos del 1 %. Para alcanzar esta pureza, requiere una temperatura de sinterización más elevada (1700-1750 °C) y un control estricto de las materias primas (para evitar contaminación por impurezas). En comparación con la cerámica de alúmina al 95 %, obtiene tres ventajas clave: resistencia superior a altas temperaturas, mejor aislamiento y mínimas impurezas, manteniendo al mismo tiempo suficiente tenacidad mecánica para aplicaciones de rendimiento medio-alto, como electrónica de precisión o dispositivos médicos.

2. Rendimiento clave

- *Resistencia mecánica: Resistencia a la flexión ≥ 350 MPa, resistencia a la compresión ≥ 2200 MPa y dureza (HV10) ≥ 1500. La resistencia al desgaste es un 20 % mayor que la del cerámico de alúmina al 95 %, duradero para piezas sometidas a alto desgaste, como sellos de precisión.

- *Resistencia a altas temperaturas: Funciona continuamente a 1400-1500 °C y soporta exposiciones cortas a 1700 °C. Su estabilidad química a alta temperatura supera ampliamente a la de los grados al 95 %, sin reacción frente a la mayoría de gases o materiales fundidos.

- *Aislamiento y conductividad térmica: La resistividad volumétrica a 25 °C es ≥ 10¹⁴ Ω·cm, una década por encima de los grados al 95 %, ideal para electrónica de alto voltaje como sustratos aislantes para IGBT. La conductividad térmica (20-22 W/(m·K)) permite una disipación eficiente del calor en dispositivos de alta potencia.

- *Resistencia a la corrosión: Soporta ácidos/álcalis con concentración < 50 % y es estable en disolventes orgánicos (etanol, acetona).

3. Aplicación típica del anillo cerámico de alúmina al 99 %

Se dirige a escenarios de "precisión media-alta y requisitos ambientales media-alta":

- Electrónica y Energía: Utilizado en sustratos aislantes para semiconductores de potencia (IGBT), marcos de transformadores de alta frecuencia y carcasas de resistencias de precisión, reduciendo las tasas de fallo electrónico en un 30%.

- Metalurgia: Funciona como soportes para hornos de alta temperatura y tubos de protección para termopares (hasta 1400°C), garantizando un monitoreo preciso de la temperatura.

- Medicina: Sirve como bases para implantes dentales y cabezales resistentes al desgaste para instrumentos quirúrgicos; sus bajas impurezas y superficies lisas reducen los riesgos de infección.

- Nueva Energía: Empleado en accesorios para soldadura de lengüetas en baterías de litio y almohadillas aislantes de alta temperatura para componentes fotovoltaicos, extendiendo la vida útil de los dispositivos de nueva energía en 1-2 años.

III. Ventajas del anillo cerámico

- *Resistencia a la corrosión: Soporta ácido clorhídrico al 95% e hidróxido de sodio al 40%, con una tasa de corrosión < 0,01 g/m²·h.

- *Resistencia a Altas Temperaturas: La temperatura de servicio a largo plazo alcanza los 1600°C, y a corto plazo hasta 2000°C.

- *Alta Precisión: La precisión de mecanizado es de ±0,02 mm (±0,01 mm en modelos de alta precisión), un 40 % superior a la de los anillos cerámicos tradicionales, satisfaciendo las necesidades de ensamblaje de equipos de precisión.

- *Alta Resistencia Mecánica: Resistencia a la flexión ≥ 350 MPa y resistencia a la compresión ≥ 2000 MPa, con una capacidad de carga 20 veces mayor que la de anillos plásticos de las mismas especificaciones, reduciendo roturas durante el transporte y uso.

IV. Aplicación Ampliada

- *Revestimiento para Reactor Químico: Resiste la corrosión por ácidos/álcalis, prolongando la vida útil del equipo entre 3 y 5 años y garantizando la pureza de los productos de reacción.

- *Soporte Aislante Electrónico: Resistividad volumétrica ≥ 10¹⁴ Ω·cm mantiene el aislamiento en ambientes de alta temperatura y humedad, mejorando la fiabilidad del equipo.

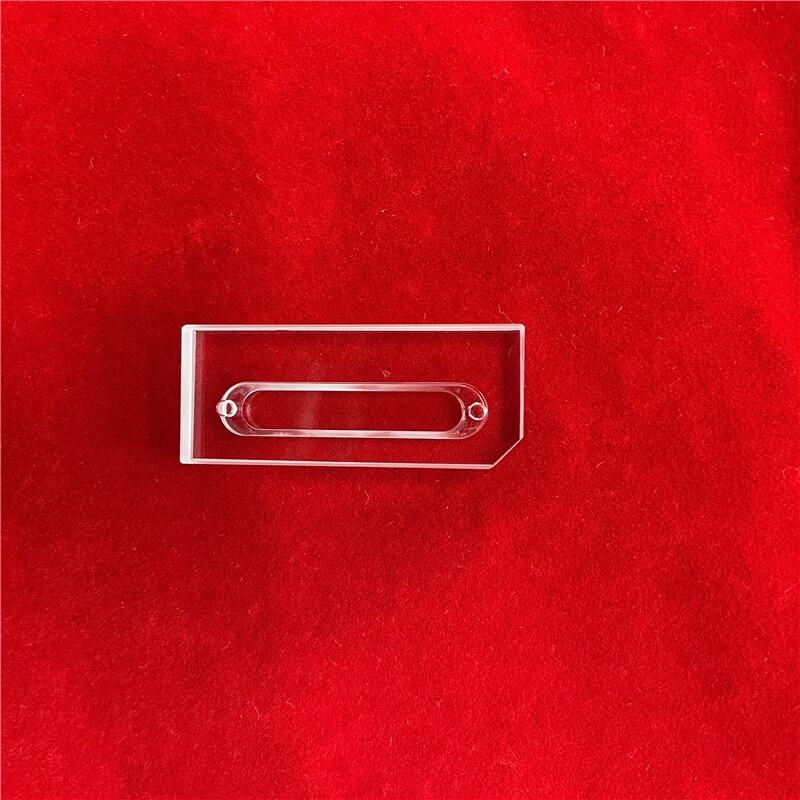

- *Relleno Filtro para Tratamiento de Agua: Estructura de poros de 5-50 μm logra una eficiencia de filtración > 98 %, con una vida útil 5 veces mayor que la de filtros tradicionales y fácil limpieza.

- *Disipación de calor del motor automotriz: Resistencia a altas temperaturas (1600°C) y conductividad térmica que reduce la temperatura de los componentes en 15-20°C, disminuyendo fallos del motor.

V. Garantía de servicio

Para garantizar la satisfacción del cliente, ofrecemos soporte integral:

- Política postventa: Garantía de 1 año para productos regulares. Para problemas de calidad durante la garantía, respondemos en un plazo de 48 horas y completamos el mantenimiento/reemplazo dentro de los 7 días.

- Servicios destacados: Personalización según sus requisitos y dibujos (diámetro: 5-500 mm; forma: circular/irregular; precisión: ≥±0,01 mm) con soluciones de diseño gratuitas.

Los nuevos clientes obtienen 1-3 muestras (ciclo de producción de 15-30 días). Equipos profesionales ofrecen orientación individualizada para instalación y capacitación gratuita en operación.

Información del contacto:

Línea de consulta: 0518-81060611 (8:00-18:00 días hábiles); Consulta en línea: www.cnhighborn.com; Dirección: 919-923 Edificio A, Plaza Dongshengmingdu, Calle Chaoyang Este N.º 21, Lianyungang, Jiangsu.

Tabla de parámetros del producto

| Ingrediente químico principal |

|

|

Al2O3 |

Al2O3 |

Al2O3 |

| Densidad a granel |

|

g/cm3 |

3.6 |

3.89 |

3.4 |

| Temperatura máxima de uso |

|

|

1450°C |

1600°C |

1400°C |

| Absorción de agua |

|

% |

0 |

0 |

< 0.2 |

| Resistencia a la flexión |

20°C |

MPa (psi x 103) |

358 (52) |

550 |

300 |

| Coeficiente de Expansión Térmica |

25 - 1000 °C |

1×10⁻⁶/°C |

7.6 |

7.9 |

7 |

| Coeficiente de conductividad térmica |

20°C |

W/m·k |

16 |

30 |

18 |