Descrición do produto

cerámicas de Alúmina ao 95% e ao 99%

As cerámicas de alúmina son materiais inorgánicos non metálicos elaborados a partir de alúmina (Al₂O₃) como materia prima principal, producidos mediante conformado e sinterización a alta temperatura—normalmente entre 1600 e 1750 °C. Un atributo clave é que as súas propiedades cambian notablemente co aumento da pureza da alúmina.

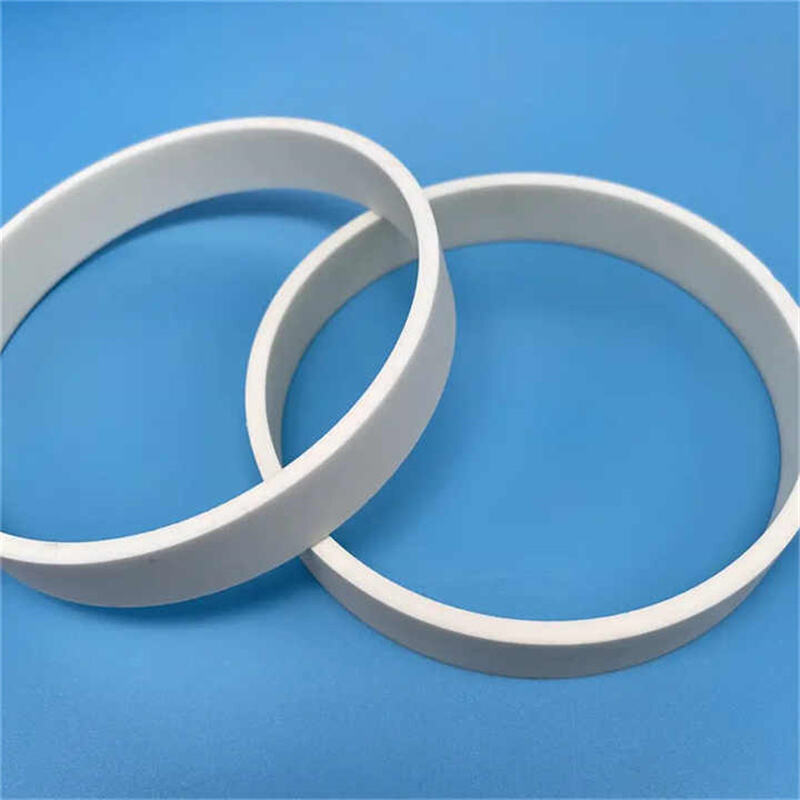

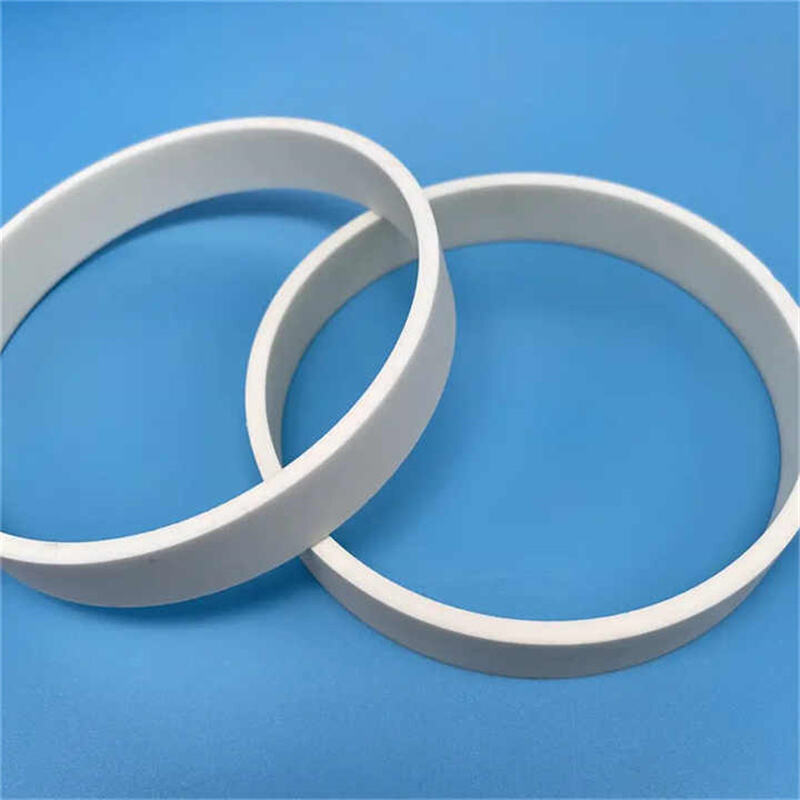

I. Cerámica de Alúmina ao 95% (Aneo de Al₂O₃ ao 95%)

- 1. Como cerámica de alúmina de pureza media-alta máis utilizada na industria, contén aproximadamente un 95% de Al₂O₃, sendo o 5% restante axentes de sinterización como dióxido de silicio (SiO₂), óxido de magnesio (MgO) e óxido de calcio (CaO).

-

2. Rendemento Clave

- *Resistencia a altas temperaturas: Funciona continuamente a 1200-1300°C e soporta exposicións a curto prazo de 1500°C, cunha taxa de atenuación da resistencia a alta temperatura < 15%—suficientemente estable para ambientes térmicos moderados como fornos industriais.

- *Aillamento e conductividade térmica.

- *Resistencia á corrosión: Resiste a ácidos e álcalis diluídos (concentración < 30%), pero ten dificultades con ácido clorhídrico concentrado e hidróxido de sodio.

- 3. Aplicación típica da brida cerámica de alúmina

A súa relación custo-rendemento e rendemento equilibrado fano un compoñente esencial en elementos básicos industriais:

- Campo mecánico: Utilízase para aneis interiores/exteriores de rodamientos, aneis de estanquidade e buxes resistentes ao desgaste. Substituír os metais por este material reduce o desgaste, prolongando a vida útil dos compoñentes entre 2 e 3 anos.

- Campo electrónico: Sirve como base para compoñentes electrónicos comúns, soportes aillantes e carcaxes de quentadores—o seu aillamento garante un funcionamento seguro dos dispositivos.

- Campo químico: Empregado en tubos de transporte de ácidos/alcalis de baixa concentración e núcleos de válvulas, previndo fugas e contaminación.

- Industria do día a día: Funciona como soporte de mola de rectificado e lamas de ferramentas cerámicas (para corte non de alta precisión, como procesar plásticos ou metais non ferrosos).

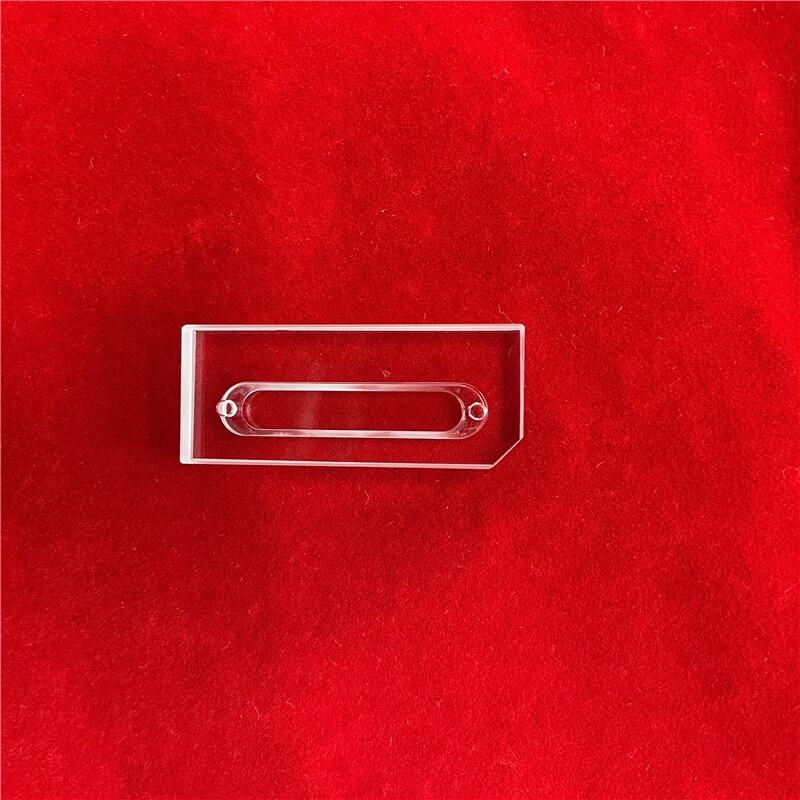

II. Cerámica de alúmina ao 99% (brida de cerámica de Al₂O₃ ao 99%)

1. Este grao ten un contido de alúmina do 99%, coa redución dos axentes de sinterización (principalmente SiO₂ e MgO) a menos do 1%. Para acadar esta pureza, require unha temperatura de sinterización máis elevada (1700-1750 °C) e un control estrito das materias primas (para evitar contaminación por impurezas). En comparación coa cerámica de alúmina ao 95%, obtén tres vantaxes clave: mellor resistencia a altas temperaturas, aislamento reforzado e mínimas impurezas, mantendo ao mesmo tempo suficiente tenacidade mecánica para adaptarse a escenarios de rendemento medio-alto, como electrónica de precisión ou dispositivos médicos.

2. Rendemento Clave

- *Resistencia mecánica: Resistencia á flexión ≥ 350 MPa, resistencia á compresión ≥ 2200 MPa e dureza (HV10) ≥ 1500. A resistencia ao desgaste é un 20% maior que a cerámica de alúmina ao 95%, duradeira para pezas de alto desgaste como selos de precisión.

- *Resistencia ao calor: Funciona continuamente a 1400-1500°C e soporta exposicións breves a 1700°C. A súa estabilidade química a alta temperatura supera con ampla diferencia ás calidades ao 95%, sen reacción fronte á maioría dos gases ou materiais fundidos.

- *Aillamento e condutividade térmica: A resistividade volumétrica a 25°C é ≥ 10¹⁴ Ω·cm—unha orde de magnitude superior ás calidades ao 95%—ideal para electrónica de alto voltaxe como substratos aillantes para IGBT. A condutividade térmica (20-22 W/(m·K)) permite unha disipación eficiente do calor en dispositivos de alta potencia.

- *Resistencia á corrosión: Soporta ácidos/alcalis con concentración < 50% e é estable en disolventes orgánicos (etanol, acetona).

3. Aplicación típica do anel cerámico de alúmina ao 99%

Diríxese a escenarios de "precisión media-alta, requisitos ambientais media-altos":

- Electrónica e Enerxía: Utilízase como sustratos illantes para semicondutores de potencia (IGBT), marcos de transformadores de alta frecuencia e carcacas de resistencias de precisión—reducindo as taxas de fallo electrónico nun 30%.

- Metalurxia: Funciona como soportes para fornos de alta temperatura e tubos de protección para termopares (medición ata 1400 °C), asegurando un control preciso da temperatura.

- Medicina: Sirve como bases para implantes dentais e cabezas resistentes ao desgaste para instrumentos cirúrxicos—baixas impurezas e superficies lisas reducen os riscos de infección.

- Nova Enerxía: Emprégase en ferramentas de soldadura de pestanas para baterías de litio e almofadas illantes de alta temperatura para compoñentes fotovoltaicos, prolongando a vida dos dispositivos de nova enerxía en 1-2 anos.

III. Ventaxas do anel cerámico

- *Resistencia á corrosión: Resiste ao ácido clorhídrico ao 95% e ao hidróxido de sodio ao 40%, cunha taxa de corrosión < 0,01 g/m²·h.

- *Resistencia a altas temperaturas: A temperatura de servizo a longo prazo alcanza os 1600°C, a curto prazo até 2000°C.

- *Alta precisión: A precisión de mecanizado é de ±0,02 mm (±0,01 mm para modelos de alta precisión), un 40% superior ás arandelas cerámicas tradicionais, satisfacendo as necesidades de montaxe de equipos de precisión.

- *Alta resistencia mecánica: Resistencia á flexión ≥ 350 MPa e resistencia á compresión ≥ 2000 MPa, con capacidade de carga 20 veces maior que as arandelas plásticas do mesmo tamaño—reducindo a rotura durante o transporte/uso.

IV. Aplicación ampliada

- *Revestimento de reactor químico: Resiste á corrosión por ácidos/álcalis, prolongando a vida útil do equipo entre 3 e 5 anos e asegurando a pureza dos produtos da reacción.

- *Soporte de illamento electrónico: A resistividade volumétrica ≥ 10¹⁴ Ω·cm mantén o illamento en ambientes de alta temperatura/humidade, mellorando a confiabilidade do equipo.

- *Filtro de recheo para tratamento de auga: A estrutura de poros de 5-50 μm alcanza unha eficiencia de filtrado > 98%, con vida útil 5 veces maior que os filtros tradicionais e fácil limpeza.

- disipación de calor do motor de automóbiles: resistencia a altas temperaturas (1600 °C) e condutividade térmica que reduce a temperatura dos compoñentes en 15-20 °C, diminuíndo as avarías do motor.

V. Garantía de servizo

Para garantir a satisfacción do cliente, ofrecemos un soporte integral:

- Política de posventa: garantía dun ano para produtos habituais. Para problemas de calidade durante a garantía, responderemos no prazo de 48 horas e completaremos o mantemento/substitución no prazo de 7 días.

- Servizos destacados: personalización segundo as súas necesidades e debuxos (diámetro: 5-500 mm; forma: circular/irregular; precisión: ≥±0,01 mm) con solucións de deseño gratuítas.

Os novos clientes reciben 1-3 mostras (ciclo de produción de 15-30 días). Equipos profesionais proporcionan orientación individualizada de instalación e formación gratuíta en funcionamento.

Información de contacto:

Liña de consulta: 0518-81060611 (8:00-18:00 días laborables); Consulta en liña: www.cnhighborn.com; Enderezo: 919-923 Edificio A, Dongshengmingdu Plaza, No. 21 Rúa Chaoyang East, Lianyungang, Jiangsu.

Táboa de parámetros do produto

| O ingrediente químico principal |

|

|

Al2O3 |

Al2O3 |

Al2O3 |

| Densidade aparente |

|

g/cm3 |

3.6 |

3.89 |

3.4 |

| Temperatura máxima de uso |

|

|

1450°C |

1600°C |

1400°C |

| Absorción de auga |

|

% |

0 |

0 |

< 0,2 |

| Resistencia a flexión |

20°C |

MPa (psi x 103) |

358 (52) |

550 |

300 |

| Coeficiente de expansión térmica |

25 - 1000°C |

1×10⁻⁶/°C |

7.6 |

7.9 |

7 |

| Coeficiente de condutibilidade térmica |

20°C |

W/m·k |

16 |

30 |

18 |