9F,Bldg.A Dongshengmingdu Plaza,No.21 Chaoyang East Road,Lianyungang Jiangsu,Kina +86-13951255589 [email protected]

zirkoniaplatte är en högtemperatur, precisionskonstruerad keramisk platta som används i tandtekniska laboratorier för att hålla och stödja zirkonia-restitutioner under sinterprocessen.

Högpresterande elektronisk keramisk glödplatta är ett specialbrännbart material tillverkat av smält högpurifierat delvis stabiliserat zirkoniumdioxid som råmaterial och högtemperatursinterat med en speciell processformel. Den har utmärkt kemisk resistens och hög temperaturbeständighet. Kan tåla korrosion från olika metalloxid/icke-metalloxidsmältor, med hög hållfasthet och utmärkt termiska chockmotstånd. Ingen kemisk reaktion eller adhesion sker med de keramiska komponenter som bränns, vilket säkerställer stabilitet och konsekvens i prestandan hos elektroniska keramiska produkter och förbättrar kvalitetsgraden hos de brända produkterna. Används brett inom elektronikkomponentindustrier såsom keramiska kondensatorer, känsliga komponenter, magnetiska material och chipinduktorer.

Sintering är det avgörande sista steget där en mald, porös och kritvith vit zirkonia-bilong värms till en extremt hög temperatur (vanligtvis 1400 °C - 1550 °C / 2550 °F - 2820 °F). Denna process får zirkonia-partiklarna att smälta samman, vilket omvandlar materialet till en tät, stark och halvgenomskinlig slutgiltig tandrestauration (krona, bro, implantatupplägg etc.).

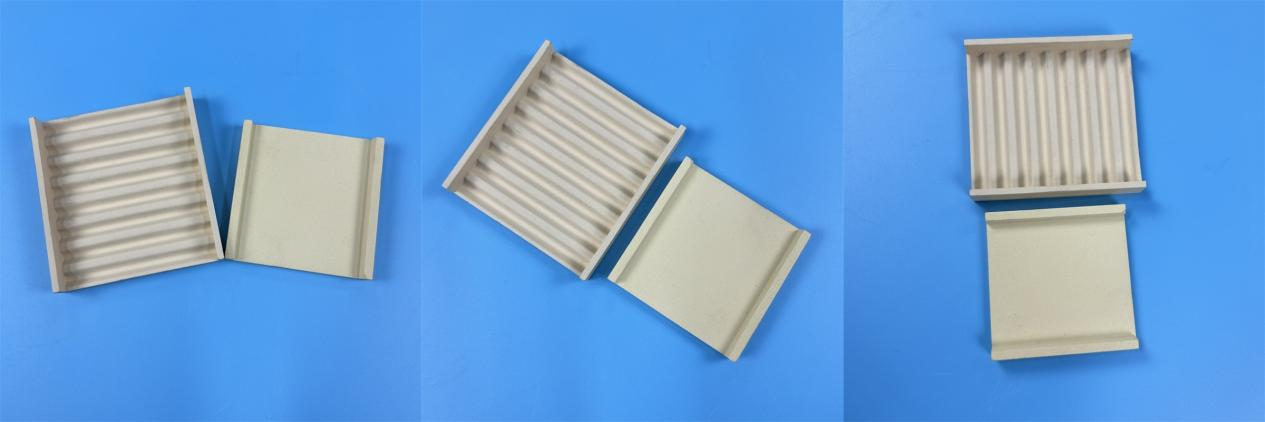

En zirkoniasätterplatta, även känd som sinterbricka eller brännplatta, är en högprecisionskeramisk plattform speciellt utformad för att stödja zirkonia-restaurationer under hetpressning vid höga temperaturer. Denna process innebär upphettning av zirkoniatill temperaturen överstigande 1400 °C (2550 °F), vilket får partiklarna att smälta samman och tätna, vilket resulterar i en dramatisk linjär krympning på ungefär 20–25 %.

Rollen för sätterplattan är långt ifrån passiv. Den fungerar som grund för dimensionsnoggrannhet. Genom att erbjuda en helt plan, stabil och kemiskt inert yta säkerställer den att zirkonien krymper enhetligt och förutsägbart i alla riktningar. Utan detta avgörande stöd är rekonstruktioner benägna att vrida sig, böja av eller utveckla inre spänningar, vilket leder till proteser som inte passar ordentligt och som kräver kostsamma omgjortillverkningar.

Dessutom garanterar sätterplattan en kontaminationsfri miljö, förhindrar ytdefekter eller missfärgning och främjar jämn värmeutbredning genom hela ugnskammaren, vilket är väsentligt för att uppnå konsekvent mekanisk hållfasthet och optimal translucens i det slutgiltiga produkten.

I grunden är zirkoniasätterplattan ett typexempel på precisionsteknik. Den är inte bara en bricka utan ett livsviktigt verktyg för processkontroll som utgör grunden för hela sinterrcykeln och säkerställer att löftet från digital tandvård —perfekt sittande, estetiskt överlägsna och otroligt starka reparationer —levereras tillförlitligt.

Varför är de så viktiga? Nyckelfunktioner

Dimensionsstabilitet och förebyggande av vridning: Under sintring skjuter zirkonia ihop sig linjärt med cirka 20–25 %. Stödplattan ger en helt plan, stabil och stödjande yta som säkerställer att denna krympning sker jämnt och förutsägbart i alla dimensioner. Utan tillräckligt stöd kan reparationerna vridas, vilket leder till dåligt sittande proteser.

Förureningsfri yta: Zirkoniastödplattor av hög renhet är kemiskt inerta. De reagerar inte med eller fastnar vid zirkoniareparationen vid höga temperaturer. Användning av plattor eller material av lägre kvalitet kan leda till föroreningar, ytdefekter eller missfärgning av reparationen.

Termisk enhetlighet: Zirkonia-plattor är designade för att tåla termiska chockar och sprida värme jämnt genom sinterugnen. Denna enhetliga uppvärmning är avgörande för att uppnå konsekventa fysikaliska egenskaper (styrka, translucens) och färg i hela restaurationen.

Anpassning till komplexa geometrier: Många plattor har förformade spår, stift eller anpassade stöd för att säkert hålla flerdelade broar eller anatomiskt komplexa former, vilket förhindrar kontakt mellan delarna och säkerställer jämn stödning.

Viktiga överväganden och bästa praxis

Tekniska specifikationer

Vara |

Resultat |

Bulkdensitet |

4,60 g/cm 3 |

Max arbets temperatur |

2400℃ |

Skenbar porositet % |

18.5% |

ZrO 2+HfO2/% |

95.40 |

MgO+CaO+Y 2O 3/% |

3.30 |