9F, Bldg.A Dongshengmingdu Plaza, nr. 21 Chaoyang East Road, Lianyungang Jiangsu, Kina +86-13951255589 [email protected]

en zirkonia-plade er en præcisionsfremstillet keramisk plade til højtemperaturbrug, som anvendes i tandlaboratorier til at holde og understøtte zirkonia-rekonstruktioner under sinterprocessen.

Højtydende elektronisk keramisk brændplade er et specielt ildfast materiale fremstillet af smeltet højkvalitets delvist stabiliseret zirkoniumdioxid som råmateriale og højtemperatursinteret med en speciel procesformel. Det har fremragende kemisk modstandsevne og temperaturbestandighed. Kan tåle korrosion fra forskellige metaloxid/ikke-metaloxid-smelte, med høj styrke og fremragende varmeskokbestandighed. Der sker ingen kemisk reaktion eller tilhæftning med de keramiske komponenter, der brændes, hvilket sikrer stabilitet og konsekvens i ydeevnen for elektroniske keramiske produkter og forbedrer kvaliteten af de brændte produkter. Anvendes bredt i elektronikkomponentindustrier såsom keramiske kondensatorer, følsomme komponenter, magnetiske materialer og chip-induktorer.

Sintering er det afgørende sidste trin, hvor et malet, porøst og kridhvidt zirkonia-emne opvarmes til en ekstremt høj temperatur (typisk 1400 °C - 1550 °C / 2550 °F - 2820 °F). Denne proces får zirkonia-partiklerne til at smelte sammen, hvilket omdanner materialet til en tæt, stærk og translucent slutprodukt til tandrestauration (krone, bro, implantat abutment osv.).

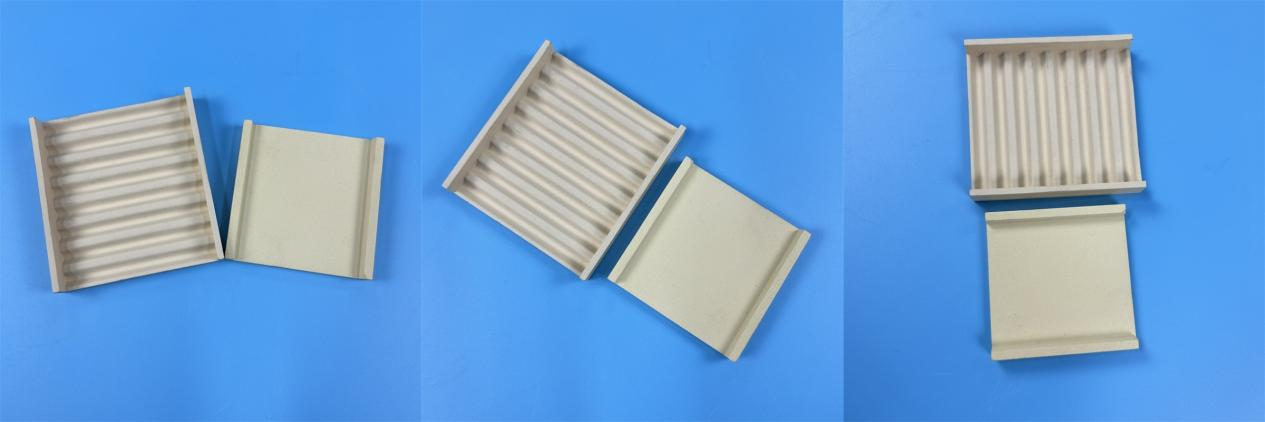

En zirkonia-sætteplade, også kendt som en sinterplade eller brændplade, er en højpræcisions keramisk platform, der specielt er designet til at understøtte zirkonia-restaurationer under højtemperatursinterprocessen. Denne proces indebærer opvarmning af zirkonia til temperaturer over 1400 °C (2550 °F), hvilket får partiklerne til at smelte sammen og tættes, hvilket resulterer i en markant lineær krympning på ca. 20-25%.

Rollen for sinterpladen er langt fra passiv. Den fungerer som grundlag for dimensionel nøjagtighed. Ved at levere en perfekt flad, stabil og kemisk inaktiv overflade sikrer den, at zirkonia trækker sig ensartet og forudsigeligt sammen i alle retninger. Uden dette afgørende understøttende element er restaureringer udsat for krøllede, vridne former eller dannelsen af indre spændinger, hvilket fører til dårligt sidder proteser, der kræver kostbare omgørelser.

Desuden garanterer sinterpladen et forureningfrit miljø, hvilket forhindrer overfladedefekter eller misfarvninger, og fremmer ensartet varmefordeling gennem hele ovnkammeret, hvilket er afgørende for at opnå konstant mekanisk styrke og optimal translucens i det endelige produkt.

I bund og grund er zirkonia-sinterpladen et klassisk eksempel på præcisionsingeniørarbejde. Det er ikke blot en bakke, men et afgørende proceskontrolværktøj, der bærer hele sintercyklussen og sikrer, at løftet fra digital tandsmedteknologi —perfekt sidder, æstetisk overlegne og utrolig stærke reparationer —leveres pålideligt.

Hvorfor er de så vigtige? Nøglefunktioner

Dimensionsstabilitet og forhindring af forvrængning: Under sintering krymper zirkonia lineært med ca. 20-25 %. Sættepladen sikrer en perfekt flad, stabil og understøttende overflade, så denne krympning sker jævnt og forudsigeligt i alle dimensioner. Uden passende støtte kan reparationer forvrænge, hvilket fører til dårligt siddefittende proteser.

Forurening fri overflade: Højrenhed zirkonia sætteplader er kemisk inerte. De reagerer ikke med eller klæber til zirkonia-reparationen ved høje temperaturer. Brug af plader eller materialer med lavere kvalitet kan føre til forurening, overfladedefekter eller misfarvning af reparationen.

Termisk ensartethed: Zirkonia-satteplader er designet til at modstå termisk stød og fordele varme jævnt gennem sinterovnen. Denne ensartede opvarmning er afgørende for at opnå konsekvente fysiske egenskaber (styrke, gennemsigtighed) og farve gennem hele reparationen.

Håndtering af komplekse geometrier: Mange satteplader har forformede riller, nåle eller brugerdefinerede understøtninger, der sikkert holder flerdelte broer eller anatomisk komplekse former, hvilket forhindrer kontakt mellem dele og sikrer jævn understøtning.

Vigtige overvejelser og bedste praksis

Tekniske specifikationer

Vare |

Resultat |

Bulk-tæthed |

4,60 g/cm 3 |

Maks. arbejdstemperatur |

2400℃ |

Tilsyneladende porøsitet % |

18.5% |

ZrO 2+HfO2/% |

95.40 |

MgO+CaO+Y 2O 3/% |

3.30 |