9F, Bldg. A Dongshengmingdu Plaza, n.º 21 Chaoyang East Road, Lianyungang Jiangsu, China +86-13951255589 [email protected]

As placas de cuarzo claro de tamaño estándar que solemos producir son OD30 mm, OD50 mm, OD100 mm, etc. E podemos deseñala e personalizala segundo as necesidades do cliente ’ do cliente.

Proceso de fabricación e fluxo de traballo do recipiente de cuarzo transparente

Este método implica a termoformación secundaria dun tubo de cuarzo prefabrical en forma de cadiero mediante presión de gas e un molde.

Fase 1: Fase de preparación

1. Preparación do Material Primitivo

· Material: Tubo de cuarzo transparente de alta pureza e sen defectos. Este tubo prodúcese normalmente mediante un proceso de fusión eléctrica ou por chama, e a súa calidade determina o rendemento final do cadiero.

· Preparación do molde: Utilízase un molde de grafito de alta precisión e resistente ao calor ou dunha aleación refractaria. A cavidade do molde define a forma externa do cadiero (por exemplo, esférica, cilíndrica, formas personalizadas).

2. Preprocesamento do tubo de cuarzo

· Corte: O tubo de cuarzo córtase á lonxitude requirida.

· Limpeza: O tubo sométese a unha limpeza de alta pureza (por exemplo, con auga ultrapurificada, grabado con ácido, limpeza ultrasónica) para eliminar todos os contaminantes das paredes internas e externas.

· Sellado dun extremo: Quentase un extremo do tubo cun soplete de hidróxeno-oxíxeno ata que se funde e pecha, formando unha cúpula suave e hemisférica que se converte na base do crisol.

Fase 2: Fase de termoformado - O proceso central

Este é o paso máis crítico, que se realiza nun torno especializado de sopro de vidro ou nunha máquina de formación automatizada.

1. Quentamento e ablandamento

· O tubo de cuarzo previamente tratado (primeiro o extremo sellado) móntase no torno e colócase dentro do molde prequentado.

· A área obxectivo (o futuro corpo do crisol) xirase e quentase uniformemente empregando unha chama de hidróxeno-oxíxeno ou un soplete de plasma. A rotación é fundamental para un quentamento uniforme.

· O cuarzo quentase até o seu punto de ablandamento (aproximadamente 1650-1800 °C), momento no que se volve maleable pero non totalmente fundido.

2. Presurización con gas e formación

· Mentres o cuarzo está blando, introduce un gas inerte de alta pureza (por exemplo, nitróxeno, argón) no tubo a través da boca aberta, controlando con precisión a súa presión.

· A presión do gas interior fai que a parede do cuarzo blando se expanda uniformemente cara fóra ata adaptarse completamente á forma da superficie interior do molde.

· O molde define a xeometría exterior final, mentres que a presión do gas garante a precisión dimensional e un acabado superficial liso.

3. Alivio de tensións térmicas e arrefriamento

· Despois da formación, o recipiente de Petri de cuarzo sométese inmediatamente ao alivio de tensións térmicas (annealing) mentres aínda está dentro ou preto do molde. Utilízase unha chama ampla e suave para aliviar as tensións térmicas provocadas polo quentamento e arrefriamento rápidos.

· O recipiente de Petri de cuarzo formado enfríase despois en condicións controladas ata a temperatura ambiente antes de ser extraído do molde.

Fase 3: Procesado posterior e acabado

1. Corte e apertura

· A boca aberta do recipiente de Petri de cuarzo formado córtase á altura exacta especificada e cun corte perpendicular usando unha serra de disco de diamante ou un cortador láser.

· A beira afiada é entón politida co lume ou rectificada mecanicamente ata obter un remate suave e redondeado para evitar lascas e concentracións de tensión.

2. Limpeza e inspección de alta intensidade

· Limpeza: O recipiente de cuarzo Petri sométese a un proceso de limpeza de varios pasos e alta pureza (limpeza con ácido, limpeza ultrasónica, enxugado con auga ultra pura) para eliminar todos os contaminantes derivados do procesamento.

· Inspección:

· Comprobación dimensional: Verificación do diámetro, altura e grosor das paredes.

· Inspección visual: Examinación para detectar burbullas, raiaduras, furos ou calquera irregularidade nas superficies interior e exterior baixo iluminación controlada.

Etapa 4: Tratamento especial de alta gama - Politido interno co lume

Para crivosios de alta gama utilizados en aplicacións semicondutoras ou fotovoltaicas premium, realízase un paso adicional fundamental:

· Politido interno co lume

· Obxectivo: Crear unha capa perfectamente densa, lisa e transparente tipo espello na superficie interior do recipiente Petri de cuarzo transparente.

· Método: O prato de Petri de cuarzo xira mentres se introduce unha chama de hidróxeno-oxíxeno ou unha tocha de plasma e se escanea toda a superficie interior.

· Efectos:

· Selar microporos: o prato de Petri de cuarzo transparente elimina microfendas e poros minúsculos.

· Reduce a rugosidade: o prato de Petri de cuarzo transparente crea unha superficie atomicamente lisa, evitando a adhesión de materiais e facilitando a limpeza.

· Mellora a resistencia á devitrificación: mellora significativamente a resistencia do prato de Petri de cuarzo transparente á cristalización a altas temperaturas, prolongando así a vida útil do crisol.

Diagrama resumo do fluxo de traballo do prato de Petri de cuarzo transparente:

Tubo de cuarzo de alta pureza → Corte → Limpeza → Sellado dun extremo → Montaxe no molde → Aquecemento rotatorio e ablandamento → Formación por presión de gas → Recociñado → Desmolde → Corte/Abertura → Politido das beiras → (Politido interno con lume) → Limpeza de alta intensidade → Inspección final → Envasado en condicións limpas

Vantaxes do prato de Petri de cuarzo transparente:

· Alta pureza: o recipiente de cuarzo transparente utiliza tubos de cuarzo de alta pureza, minimizando a contaminación.

· Alta precisión: a formación por molde do recipiente de cuarzo transparente garante unha consistencia dimensional excelente.

· Flexibilidade de forma: capaz de producir xeometrías complexas e personalizadas.

· Calidade superficial superior: o politido por lume do recipiente de cuarzo transparente acadá un acabado interior excepcional.

Aplicacións Principais:

· Industria semiconductora: para difusión a alta temperatura, procesos de oxidación e epitaxia.

· Laboratorio e I+D: para síntese de materiais, crecemento de cristais e reaccións químicas a alta temperatura.

· I+D en fotovoltaica: para o crecemento experimental e procesamento de silicio.

· Optoelectrónica: para a sinterización de fósforos, cristais láser e outros materiais especiais.

Parámetros técnicos

| Contido das propiedades | Unidade | Índice de propiedades |

| Densidade | kg/cm³ | 2.2×10³ |

| Forza | KHN₁₀₀ | 570 |

| Forza de tracción | Pa(N/m²) | 4.8×10⁷ |

| Resistencia á compresión | Pa | >1.1×10⁹ |

| Coeficiente de expansión térmica (20℃-300℃) | cm/cm·℃ | 5.5×10⁻⁷ |

| Conductividade térmica (20℃) | W/m·℃ | 1.4 |

| Calor específico (20℃) | J/kg·℃ | 660 |

| Punto de ablandamento | ℃ | 1630 |

| Punto de recocido | ℃ | 1180 |

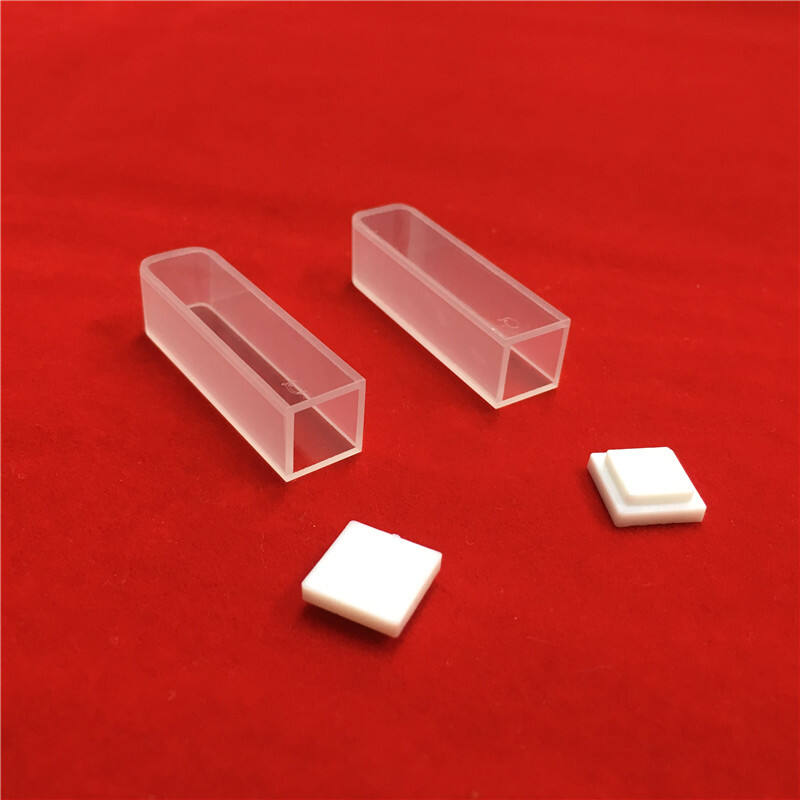

Cubeta de Vidro de Cuarzo Transparente por Ambos os Lados, 10 mm de Lonxitude Óptica

Branca de vidro de cuarzo esmaltado para sellar ou conectar compoñentes

Crisol de vidro de sílice fundido transparente personalizado resistente ao calor

Crisol de carburo de silicio para atomización de pasta de aceite, aislador, crisol cerámico pequeno de SiC