9F၊ အဆောက်အဦးအေ ဒွန်းရှန်မင်ဒူးစတုရန်း၊ အိုင်ဒီ 21 ချားယန်းအရှေ့လမ်း၊ လီယန်ယွန်ဂန်း ကျန်းဆု၊ တရုတ် +86-13951255589 [email protected]

ကျွန်ုပ်တို့သည် မကြာခဏထုတ်လုပ်လေ့ရှိသော ပုံမှန်အရွယ်အစားဖြင့် ပြုလုပ်ထားသော သန့်စင်ကွာတဇ် Petri dish များမှာ OD30mm၊ OD50mm၊ OD100mm စသည်ဖြစ်ပြီး၊ လိုအပ်ချက်အရ ဒီဇိုင်းရေးဆွဲကာ စိတ်ကြိုက်ပြုလုပ်ပေးနိုင်ပါသည်။ ’ requirement.

ဖန်သန့်စင်ထားသည့် quartz Petri dish ၏ ထုတ်လုပ်မှုလုပ်ငန်းစဉ်နှင့် အလုပ်လုပ်ပုံ

ဤနည်းလမ်းတွင် ဂဟေဆော်ထားသော quartz ပြွန်မှ ကြိုတင်ပြုလုပ်ထားသည့် ပုံသဏ္ဍာန်ကို ဓာတ်ငွေ့ဖိအားနှင့် မော်လ်ဒ်ကို အသုံးပြု၍ ပုံသွင်းခြင်းဖြစ်သည်။

အဆင့် ၁ - ပြင်ဆင်မှုအဆင့်

၁. မူရင်းပစ္စည်းတင်ဆက်ခြင်း

· ပစ္စည်း - အမှီအခိုကင်းပြီး ပြတ်ကျော်မှုကင်းသော ပြောင်ပြောင်တဲ့ quartz ပြွန်။ ဤပြွန်ကို လျှပ်စစ်သို့မဟုတ် မီးဖိုကို အသုံးပြု၍ ထုတ်လုပ်ပြီး နောက်ဆုံး crucible ၏ စွမ်းဆောင်ရည်ကို သတ်မှတ်ပေးသည်။

· မော်လ်ဒ်ပြင်ဆင်ခြင်း - အတိကျမှုမြင့်မားပြီး အပူခံနိုင်သော graphite သို့မဟုတ် မီးခံသတ္တု alloy မော်လ်ဒ်ကို အသုံးပြုသည်။ မော်လ်ဒ်၏ အတွင်းဘက်အပေါက်သည် crucible ၏ အပြင်ပစ္စည်းပုံသဏ္ဍာန်ကို သတ်မှတ်ပေးသည် (ဥပမာ - ကုဗ၊ စိုင်းလင်ဒါ၊ စိတ်ကြိုက်ပုံစံများ)။

၂. Quartz ပြွန်၏ ကြိုတင်ပြုပြင်ခြင်း

· ဖြတ်ခြင်း - quartz ပြွန်ကို လိုအပ်သည့် အရှည်သို့ ဖြတ်တောက်ပါသည်။

· သန့်စင်ခြင်း - အတွင်းပိုင်းနှင့် အပြင်ဘက်နံရံများမှ ညစ်ညမ်းမှုအားလုံးကို ဖယ်ရှားရန် အထူးသန့်ရှင်းသော ရေ၊ အက်ဆစ်ဖြင့် တိုက်ခြင်း၊ အီလက်ထရွန်နစ် သန့်စင်ခြင်း စသည့်နည်းလမ်းများဖြင့် ပြွန်ကို အဆင့်မြင့် သန့်စင်ခြင်း ပြုလုပ်ပါသည်။

· တစ်ဖက်စီကို ပိတ်ခြင်း - ဟိုက်ဒရိုဂျင်-အောက်ဆီဂျင် မီးတို့ဖြင့် ပြွန်၏ တစ်ဖက်စီကို အပူပေးပြီး အရည်ပျော်ကာ ပိတ်သွားအောင် ပေါင်းစပ်ပေးပါသည်။ ထိုသို့ဖြင့် မျက်နှာပြင်ချောမွေ့ပြီး ကမ္ဘာဝန်ပုံ ထုံးပုံသဏ္ဍာန်ဖြစ်လာကာ မီးဖို၏ အောက်ခြေအဖြစ် ဖြစ်ပေါ်လာပါမည်။

အဆင့် ၂ - အပူပေးပြီး ပုံသွင်းခြင်း အဆင့် - အဓိက လုပ်ငန်းစဉ်

ဤအဆင့်သည် ကြွေပြားပြုလုပ်သည့် လတ်ခ် (lathe) သို့မဟုတ် အလိုအလျောက် ပုံသွင်းစက်ပေါ်တွင် ပြုလုပ်ရသည့် အရေးအကြီးဆုံး အဆင့်ဖြစ်ပါသည်။

၁။ အပူပေးခြင်းနှင့် ပျော့ပျောင်းအောင်ပြုလုပ်ခြင်း

· ကြိုတင်ပြုပြင်ထားသော ကွတ်ဇ်ပြွန် (ပိတ်ထားသော အဖျားမှစ၍) ကို လတ်ခ်ပေါ်တွင် တပ်ဆင်ပြီး ကြိုတင်အပူပေးထားသော မော်ဒယ်အတွင်းသို့ တပ်ဆင်ပေးပါသည်။

· ပုံသွင်းမည့်နေရာ (မီးဖို၏ ကိုယ်ထည်အဖြစ် ဖြစ်လာမည့်နေရာ) ကို လတ်ခ်ဖြင့် လည်ပတ်အောင်ပြုလုပ်ပြီး ဟိုက်ဒရိုဂျင်-အောက်ဆီဂျင် မီးတို့ (သို့) ပလာစမာမီးတို့ဖြင့် ညီညာစွာ အပူပေးပါသည်။ ညီတူညီမျှ အပူပေးနိုင်ရန် လည်ပတ်ခြင်းသည် အလွန်အရေးကြီးပါသည်။

· ကွတ်ဇ်ကို ၎င်း၏ ပျော့ပျောင်းလာသော အပူချိန် (ခန့်မှန်း ၁၆၅၀-၁၈၀၀°C) အထိ အပူပေးပါသည်။ ထိုအပူချိန်တွင် ကွတ်ဇ်သည် အရည်ပျော်ခြင်းမဟုတ်ဘဲ ပုံသွင်းနိုင်သော အခြေအနေသို့ ရောက်ရှိပါမည်။

၂။ ဓာတ်ငွေ့ဖိအားပေးခြင်းနှင့် ပုံသွင်းခြင်း

· ကွတ်ဇ်သည် နူးညံ့နေစဉ်အတွင်း အဖွင့်ဘက်စွန်းမှ မြင့်မားသော သန့်စင်မှုရှိသည့် ဓာတ်မတည့်တဲ့ ဂက်စ် (ဥပမာ - နိုက်ထရိုဂျင်၊ အာဂျွန်) ကို ပြွန်ထဲသို့ ဖိအားကို တိကျစွာ ထိန်းချုပ်၍ ထည့်သွင်းပေးပါသည်။

· အတွင်းပိုင်းရှိ ဂက်စ်ဖိအားသည် နူးညံ့လာသော ကွတ်ဇ်နံရံကို တစ်သမတ်တည်း အပြင်ဘက်သို့ ပြန့်ကားစေပြီး မော်လ်ဒ်၏ အတွင်းပိုင်း မျက်နှာပြင်၏ ပုံသဏ္ဍာန်နှင့် အပြည့်အဝ ကိုက်ညီသည်အထိ ဖြစ်ပေါ်လာစေပါသည်။

· မော်လ်ဒ်သည် နောက်ဆုံးအပြင်ပိုင်း ဂျီဩမေတြီကို သတ်မှတ်ပေးပြီး ဂက်စ်ဖိအားသည် အတိုင်းအတာ တိကျမှုနှင့် ချောမွေ့သော မျက်နှာပြင်အဆင်ပြေမှုကို သေချာစေပါသည်။

၃။ အပူပေးခြင်းနှင့် အအေးခံခြင်း

· ပုံသွင်းပြီးနောက် ကွတ်ဇ် ပက်ထရီဒီရှ်ကို မော်လ်ဒ်ပေါ်တွင် သို့မဟုတ် နီးကပ်ရာတွင် ချက်ချင်း အပူပေးပါသည်။ မြန်မြန်ပူပြီး မြန်မြန်အအေးခံခြင်းကြောင့် ဖြစ်ပေါ်လာသော အပူပိုင်းဖိအားများကို ဖယ်ရှားရန် ကျယ်ပြန့်ပြီး နူးညံ့သော မီးလျှံကို အသုံးပြုပါသည်။

· ပုံသွင်းပြီးသော ကွတ်ဇ် ပက်ထရီဒီရှ်ကို မော်လ်ဒ်မှ ဖယ်ရှားမည့်အချိန်မတိုင်မီ ထိန်းချုပ်ထားသော အခြေအနေများအောက်တွင် အခန်းအပူချိန်သို့ အအေးခံပါသည်။

အဆင့် ၃- နောက်ပိုင်း လုပ်ငန်းစဉ်နှင့် အဆင်ပြေအောင်လုပ်ခြင်း

၁။ ဖြတ်တောက်ခြင်းနှင့် ဖွင့်ခြင်း

· ပုံသွင်းပြီးသော ကွတ်ဇ် ပက်ထရီဒီရှ်၏ အဖွင့်ဘက်စွန်းကို အတိအကျ သတ်မှတ်ထားသော အမြင့်နှင့် ထောင့်မှန်မှုရှိစေရန် ဒိုင်ယာမွန်းဘီးကြိတ်စက် သို့မဟုတ် လေဆာဖြတ်စက်ကို အသုံးပြု၍ ဖြတ်တောက်ပါသည်။

· ထက်မြက်သော ဖြတ်ထားသည့်အစွန်းကို နှံ့ပြား၍ ချောမွေ့သော အဆုံးသတ်မျက်နှာပြင်ရရှိရန် မီးဖြင့်အချောကြိတ်ခြင်း (သို့) ယန္တရားဖြင့်ကြိတ်ချေခြင်းပြုလုပ်ပြီး ကွဲအက်ခြင်းနှင့် ဖိအားစုပုံခြင်းမှ ကာကွယ်ပေးသည်။

၂။ အဆင့်မြင့် သန့်စင်ခြင်းနှင့် စစ်ဆေးခြင်း

· သန့်စင်ခြင်း - ကွာတဇ် ပက်ထရီဒီရှ်သည် အမှီအကြေးအားလုံးကို ဖယ်ရှားရန် အဆင့်များစွာပါဝင်သော သန့်ရှင်းမှုအဆင့်မြင့် သန့်စင်ခြင်းလုပ်ငန်းစဉ် (အက်စစ်ဖြင့်သန့်စင်ခြင်း၊ အာထရာဆောင်းနစ်ဖြင့်သန့်စင်ခြင်း၊ သန့်စင်မှုအလွန်မြင့်မားသော ရေဖြင့်ဆေးကြောခြင်း) ကို ဖြတ်သန်းပါသည်။

· စစ်ဆေးခြင်း:

· အရွယ်အစားစစ်ဆေးခြင်း - အချင်း၊ အမြင့်နှင့် နံရံအထူကို အတည်ပြုခြင်း။

· မျက်စိဖြင့်စစ်ဆေးခြင်း - ထိန်းချုပ်ထားသော မီးအလင်းအောက်တွင် အတွင်းနှင့် အပြင်ဘက်မျက်နှာပြင်များတွင် အိုင်းများ၊ အစင်းများ၊ အပေါက်များ (သို့) အခြားမမှန်ကန်မှုများကို စစ်ဆေးခြင်း။

အဆင့် ၄ - အထူးအဆင့်မြင့်ကုသမှု - အတွင်းမျက်နှာပြင်ကို မီးဖြင့်အချောကြိတ်ခြင်း

ဆီမီကွန်ဒပ်တာ (semiconductor) သို့မဟုတ် အဆင့်မြင့် ဓာတ်အားလှုပ်ရှားမှုအတွက် အသုံးပြုသော အဆင့်မြင့် crucibles များအတွက် အရေးကြီးသော အဆင့်တစ်ဆင့်ကို ထပ်မံဆောင်ရွက်ပေးပါသည်-

· အတွင်းမျက်နှာပြင်ကို မီးဖြင့်အချောကြိတ်ခြင်း

· ရည်ရွယ်ချက် - ပုံမှန်ကွာတဇ် ပက်ထရီဒီရှ်၏ အတွင်းမျက်နှာပြင်တွင် ကွက်ကွက်တိုင်း သိပ်သည်း၍ ချောမွေ့ပြီး မှန်ကဲ့သို့ပေါ်နေသော အလွှာကို ဖန်တီးပေးရန်ဖြစ်သည်။

· နည်းလမ်း - ဟိုက်ဒရိုဂျင်-အောက်စီဂျင် မီးခွက် (သို့) ပလာစမာ မီးခွက်ကို ထည့်၍ သန့်စင်သော ကွာတဇ် Petri dish ၏ အတွင်းဘက် မျက်နှာပြင်တစ်ဝှမ်းလုံးကို စက်နှင့် ရွေ့လျားစေရင်း လှည့်ပတ်ခြင်းဖြင့် ပြုလုပ်သည်။

· အကျိုးသက်ရောက်မှုများ

· မိုက်ခရိုပိုးများကို ပိတ်ဆို့ခြင်း - သန့်စင်သော ကွာတဇ် Petri dish သည် အလွန်သေးငယ်သော ကျိုးများနှင့် အပေါက်ငယ်များကို ဖယ်ရှားပေးသည်။

· မျက်နှာပြင် ချောမွေ့မှုကို တိုးတက်စေခြင်း - သန့်စင်သော ကွာတဇ် Petri dish သည် အက်တမ်အဆင့်အထိ ချောမွေ့သော မျက်နှာပြင်ကို ဖန်တီးပေးပြီး ပစ္စည်းများ ကပ်ငြိမှုကို တားဆီးကာ သန့်ရှင်းရန် လွယ်ကူစေသည်။

· ဖန်ပျက်ခြင်းကို ခံနိုင်ရည်ကို မြှင့်တင်ခြင်း - အပူချိန်မြင့်မားစဉ် ဖန်ပျက်ခြင်း (crystallization) ကို ခံနိုင်ရည်ကို သိသိသာသာ တိုးတက်စေပြီး crucible ၏ အသုံးပြုနိုင်သည့် သက်တမ်းကို ရှည်လျားစေသည်။

သန့်စင်သော ကွာတဇ် Petri dish ၏ အကျဉ်းချုပ် လုပ်ငန်းစဉ် မျဉ်းကွေးပုံ

အဆင့်မြင့် သန့်စင်မှုရှိသော ကွာတဇ်ပြွန် → ဖြတ်ခြင်း → သန့်စင်ခြင်း → တစ်ဖက်စီးပွင့်ကို ပိတ်ခြင်း → မော်လ်တွင် တပ်ဆင်ခြင်း → လှည့်ပတ်စွာ အပူပေးခြင်းနှင့် ပျော့ပျောင်းအောင်ပြုလုပ်ခြင်း → ဓာတ်ငွေ့ဖိအားဖြင့် ပုံသွင်းခြင်း → အပူချိန်ကို ဖြည်းဖြည်းချင်း လျှော့ချ၍ သက်တောင့်သက်သာရှိအောင်ပြုလုပ်ခြင်း → မော်လ်မှ ဖယ်ရှားခြင်း → ဖြတ်ခြင်း/ဖွင့်ခြင်း → အစွန်းများကို ချောမွေ့အောင်ပြုလုပ်ခြင်း → (အတွင်းမျက်နှာပြင်ကို မီးဖြင့် ချောမွေ့အောင်ပြုလုပ်ခြင်း) → အဆင့်မြင့် သန့်စင်ခြင်း → နောက်ဆုံးစစ်ဆေးခြင်း → သန့်ရှင်းသော ထုပ်ပိုးမှု

သန့်စင်သော ကွာတဇ် Petri dish ၏ အားသာချက်များ

· မြင့်မားသော သန့်စင်မှု – ပြားချပ်လွှားပုံ quartz ပြားချပ်လွှားပုံအိုးသည် မြင့်မားသော သန့်စင်မှုရှိသည့် quartz ပြွန်ကို အသုံးပြုထားပြီး ညစ်ညမ်းမှုကို အနည်းဆုံးဖြစ်စေသည်။

· မြင့်မားသော တိကျမှု – ပြားချပ်လွှားပုံ quartz ပြားချပ်လွှားပုံအိုးကို မော်ဒယ်ဖြင့် ပြုလုပ်ခြင်းဖြင့် အလွန်ကောင်းမွန်သော အရွယ်အစားတည်ငြိမ်မှုကို ရရှိစေသည်။

· ပုံသဏ္ဍာန် ပြောင်းလဲနိုင်မှု – ရှုပ်ထွေးပြီး စိတ်ကြိုက်ပုံသဏ္ဍာန်များကို ထုတ်လုပ်နိုင်စွမ်းရှိသည်။

· အထက်လက်မှတ် မျက်နှာပြင် အရည်အသွေး – ပြားချပ်လွှားပုံ quartz ပြားချပ်လွှားပုံအိုးကို မီးဖြင့် ချောမွေ့အောင်ပြုလုပ်ခြင်းဖြင့် အတွင်းပိုင်းမျက်နှာပြင်အား အထူးကောင်းမွန်စေသည်။

အဓိက အသုံးပြုမှုများ:

· ဆီမီကွန်ဒပ်တာ စက်မှုလုပ်ငန်း – အပူချိန်မြင့် ပျံ့နှံ့မှု၊ အောက်ဆီဂျင်ဖြင့်ဓာတ်ပေါင်းခြင်း လုပ်ငန်းများနှင့် epitaxy အတွက်။

· ဓာတ်ခွဲခန်းနှင့် R&D – ပစ္စည်းများ ပြုလုပ်ခြင်း၊ ပုံပွင့်ခြင်း၊ အပူချိန်မြင့် ဓာတုတုံ့ပြန်မှုများအတွက်။

· ဓာတ်အားလှုံ့ဆျော်မှု R&D – စမ်းသပ်မှုများအတွက် ဆီလီကွန် ပုံပွင့်ခြင်းနှင့် ပြုပြင်ခြင်းအတွက်။

· Optoelectronics – ဖော့စဖာများ၊ လေဆာ ပုံပွင့်များနှင့် အထူးပစ္စည်းများကို ပေါင်းစပ်ခြင်းအတွက်။

နည်းပညာ အတိုင်းအတာများ

| ဂုဏ်သတ္တိများအကြောင်းအရာ | ယူနစ် | ဂုဏ်သတ္တိညွှန်းကိန်း |

| သိပ်သည်းမှု | kg/cm³ | 2.2×10³ |

| အား | KHN₁₀₀ | 570 |

| ဆွဲဆန့်မှုအား | Pa(N/m²) | 4.8×10⁷ |

| နိမ့်ချထားမှုအင်တင်စွမ်း | Pa | >1.1×10⁹ |

| အပူချိန်ကျယ်ပြန့်မှု ဂုဏ်သတ္တိ (20℃-300℃) | cm/cm·℃ | 5.5×10⁻⁷ |

| အပူစီးဆင်းမှုနှုန်း (20℃) | W/m·℃ | 1.4 |

| အပူပမာအလိုက်သတ်မှတ်ထားသော အပူချိန် (20℃) | J/kg·℃ | 660 |

| Softening Point | ℃ | 1630 |

| Annealing Point | ℃ | 1180 |

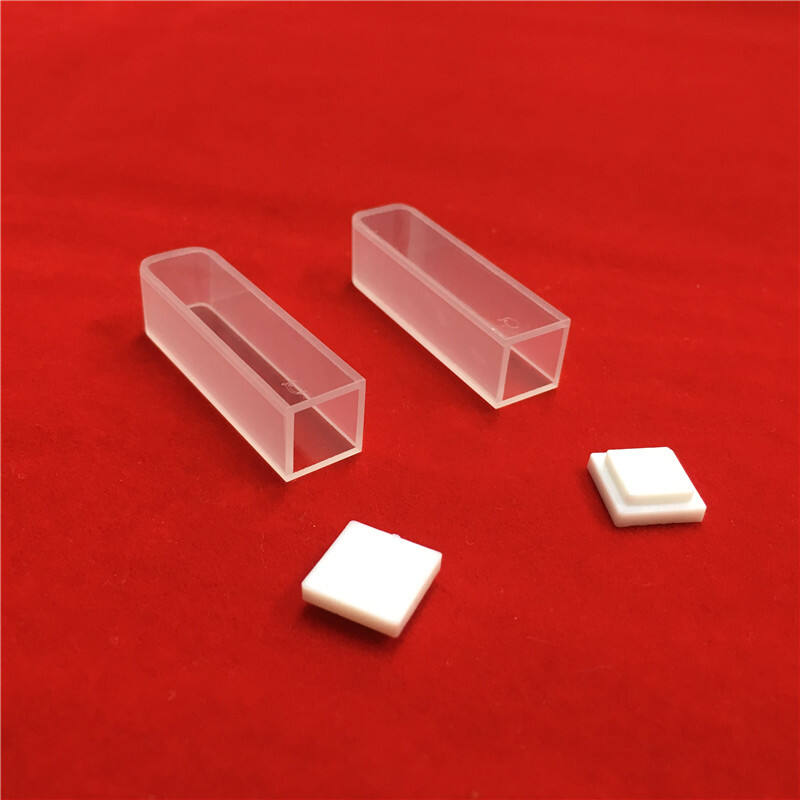

ဘက်နှစ်ခုလုံး ရှင်းလင်းသော 10mm မီးဖိုင်းလမ်းကြောင်း ကွတ်ဇ် ဂလပ်စ် ကျူဗက်

ပိတ်ဆို့ခြင်း သို့မဟုတ် အစိတ်အပိုင်းများချိတ်ဆက်ရန်အတွက် Frosted Quartz ဂလပ်စ်ဖလန်ဂျ်

အလိုအလျောက် ပုံစံထုတ်ထားသော အပူခုခံနိုင်ရည်ရှိသော ဖျော်ထားသော ဆီလီကာကွားဇ်ဂျီဝန်းခွက်

ဆီမှပိုးကိုဖျန်းပေးသော ဆီလီကွန်ကာဘိုဒ်ခွက် အီးဆီမှုန့်ကို ခံနိုင်ရည်ရှိသော SiC စီရမစ်ခွက်သေးသေး