فرآیند تولید و گردش کار لولههای شیشه کوارتز

لولههای کوارتز عمدتاً از کوارتز ذوبشده (دیاکسید سیلیسیم بیشکل) ساخته میشوند. پیشرفتهترین و رایجترین روش صنعتی برای تولید لولههای کوارتز به صورت طولانی و مداوم، فرآیند ذوب و کشش مداوم است.

کل گردش کار را میتوان به دو مرحله اصلی تقسیم کرد:

مرحله ۱: ذوب و کشش مداوم (فرآیند اصلی)

این مرحله حیاتی است که در آن مواد اولیه به لوله کوارتزی مداوم تبدیل میشوند.

- مواد: ماسه کوارتز طبیعی با خلوص بالا یا گرانولهای کوارتز سنتزی (حاصل از فرآیند احتراق شعلهای). درجه خلوص بر اساس کاربرد نهایی (مانند نوری، نیمههادی) انتخاب میشود.

- پردازش: مواد اولیه تحت فرآیند شستوشوی دقیق، شستشوی اسیدی و خشککردن قرار میگیرند تا یونهای فلزی، گرد و غبار و رطوبت از بین بروند.

- ماده کوارتزی پالایششده بهصورت مداوم به داخل کوره عمودی مخصوص ذوب مداوم تغذیه میشود.

- محفظه کور معمولاً از فلزات نسوز (مانند مولیبدن) یا گرافیت ساخته میشود و در محیطی محافظتشده (مانند هلیوم، نیتروژن) نگهداری میشود تا از اکسیداسیون و آلودگی جلوگیری شود.

- دمای بالا (حدود 2000 °C) از طریق الکترودهای گرافیتی یا تنگستنی تولید میشود که مواد اولیه را در قسمت بالایی کور ذوب کرده و مذاب همگن و بدون حباب از جنس کوارتز ایجاد میکند.

- کوارتز مذاب به سمت پایین کور جریان یافته و از یک دیسک دقیق شکلدهی یا میله مرکزی عبور میکند.

- این دیسک قطر خارجی و ضخامت دیواره نهایی لوله را تعیین میکند. معمولاً یک قالب گرافیتی مقاوم در برابر دمای بالا با ساختار هممحور است.

- با کنترل دقیق دمای مذاب، ویسکوزیته، سرعت اکستروژن و فشار گاز داخلی، شیشه کوارتز نرمشده به سمت بالا یا پایین کشیده میشود تا لولهای مداوم با ابعاد پایدار تشکیل شود.

- لوله تازهساختهشده از شیشه کوارتز دارای تنش حرارتی داخلی قابلتوجهی است که به دلیل سرد شدن نامنظم ایجاد میشود و آن را بسیار شکننده میکند.

- لوله کشیده شده بلافاصله از محفظه حرارتی درونخطی (یک لِر) عبور میکند. این کوره یک منطقه خنکسازی آهسته و دقیقاً کنترلشده فراهم میکند که به لوله اجازه میدهد به تدریج از محدوده دمای بحرانی (مثلاً 1100 °C تا 800 °C) عبور کند.

- هدف: رهایی دائمی از تنشهای داخلی، بدین ترتیب خواص مکانیکی لوله کوارتز تثبیت شده و از ترک خوردن آن در مراحل بعدی دستزدن یا استفاده جلوگیری میشود.

- لوله پیوسته به طولهای استاندارد برش داده میشود.

- بازرسی اولیه برای نقصهای قابل مشاهده مانند حباب، ناخالصی، خراش و همچنین بررسی تحملات ابعادی (قطر خارجی و ضخامت دیواره) انجام میشود.

مرحله 2: پردازش ثانویه (سفارشیسازی برای کاربرد نهایی)

لولههای نیمهتمام از فرآیندهای مختلف پرداخت عبور میکنند که متناسب با مشخصات مشتری تنظیم شدهاند.

- برش و صافکاری انتهای لوله

- برش: لولههای شیشه کوارتز با استفاده از ابزارهای برش اختصاصی (مانند ارههای چرخ الماسی یا برشدهندههای لیزری) به طولهای سفارشی برش داده میشوند تا انتهای تمیز و مربع بدون خراش ایجاد شود.

- فاصلهگذاری/انحناء دادن: انتهای برشدادهشده با صافکاری به پرداخت نرم و گرد درمیآید تا از تمرکز تنش جلوگیری شود و ایمنی اپراتور تضمین گردد.

- فرآیند تمیزکاری دقیق با استفاده از آب فوق خالص، محلولهای اسیدی (مانند مخلوط HF/HNO ₃ و حلالها انجام میشود تا تمام آلایندههای واردشده در حین برش و دستکاری حذف گردند.

- پردازش حرارتی (صیقلدهی با شعله)

- هدف: برای کاربردهایی که خلوص بالا و سطوح داخلی صاف را میطلبد (مانند صنعت نیمههادی)، ممکن است انتهای لوله یا کل سطح داخلی تحت فرآیند صیقلدهی با شعله قرار گیرد.

- روش: سطح لوله شیشه کوارتز بهطور لحظهای با استفاده از مشعل هیدروژن-اکسیژن یا قوس پلاسما تا نقطه نرمشدگی گرم میشود. کشش سطحی باعث میشود لایه مذاب کاملاً صاف و درزبسته شود، ترکهای ریز حذف شوند، زبری سطح کاهش یابد و ناخالصیهای سطحی دفع گردند.

- نتیجه: لوله شیشه کوارتز با پرداخت آتشی دارای استحکام مکانیکی بالاتر و مقاومت افزایشیافته در برابر تبلور است.

- خم کاری حرارتی: برای اشکال سفارشی، بخشی از لوله شیشه کوارتز بهصورت محلی تا زمان نرم شدن گرم شده و سپس روی یک قالب یا مدل خم میشود.

- در بستن انتهای لوله: انتهای (انتهایات) لوله شیشه کوارتز با استفاده از مشعل دمای بالا ذوب شده و بسته میشود تا امپول، غلاف یا ظروف بسته دیگری ایجاد شوند.

مزیت لوله شیشه کوارتز

-

لوله شیشه کوارتز ب مقاوم در برابر خوردگی

به جز اسید هیدروفلوئوریک، شیشه کوارتز تقریباً با سایر اسیدها در فرآیندهای شیمیایی واکنش نمیدهد و مقاومت اسیدی آن ۳۰ برابر مقاومت اسیدی سرامیک و ۱۵۰ برابر فولاد ضدزنگ است.

مقدار مقاومت لوله شیشه کوارتز معادل ۱۰٬۰۰۰ برابر آن در شیشه معمولی است. این ماده یک عایق الکتریکی عالی است و حتی در دماهای بالا نیز خواص الکتریکی خوبی را حفظ میکند.

- مقاومت در برابر دمای بالا

توانایی لولههای شیشه کوارتز در حفظ عملکرد و پایداری ساختاری خود در محیطهای دمای بالا

زمینههای کاربرد

لوله شیشه کوارتز عمدتاً در زمینههای منبع نور الکتریکی، برقی (الکتریکی)، نیمههادی، ارتباطات نوری، نظامی، فلزکاری، مواد ساختمانی، صنعت شیمیایی، ماشینآلات، انرژی الکتریکی، محیط زیست و سایر حوزهها استفاده میشود.

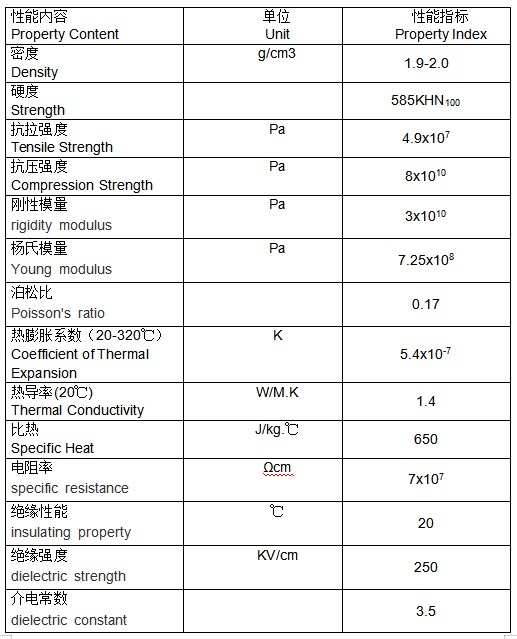

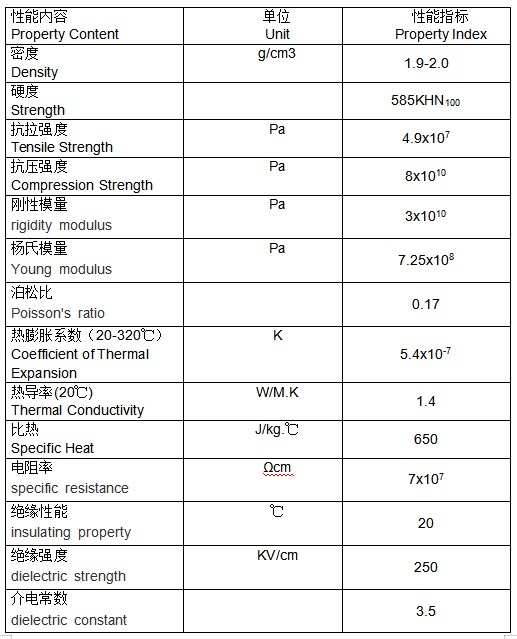

دادههای فنی لوله کوارتز مات