Processus de production et flux de travail des tubes en verre de quartz

Les tubes en quartz sont principalement fabriqués à partir de quartz fondu (dioxyde de silicium amorphe). La méthode industrielle la plus avancée et la plus courante pour produire des longueurs continues de tubes en quartz est le procédé de fusion et étirage continu.

L'ensemble du flux de travail peut être divisé en deux étapes principales :

Étape 1 : Fusion continue et étirage de tube (le processus principal)

C'est l'étape cruciale durant laquelle les matières premières sont transformées en un tube en quartz continu.

- Préparation des matières premières

- Matériaux : Sable de quartz naturel de haute pureté ou granulés de quartz synthétique (provenant d'un procédé de fusion par flamme). Le degré de pureté est sélectionné selon l'application finale (par exemple, optique, semi-conducteur).

- Traitement : Les matières premières subissent un nettoyage rigoureux, un lessivage acide et un séchage afin d'éliminer les ions métalliques, les poussières et l'humidité.

- Alimentation continue et fusion

- Le matériau en quartz purifié est introduit en continu dans un four vertical spécialisé de fusion continue.

- La chambre du four est généralement constituée de métaux réfractaires (par exemple, le molybdène) ou de graphite et est maintenue sous une atmosphère protectrice (par exemple, hélium, azote) afin d'éviter l'oxydation et la contamination.

- Des températures élevées (environ 2000 °°C) sont générées à l'aide d'électrodes en graphite ou en tungstène, faisant fondre la matière première dans la partie supérieure du four pour former un bain de quartz homogène et sans bulles.

- Mise en forme et étirage de tube

- Le quartz en fusion s'écoule vers le bas du four et traverse une filière de formage ou un mandrin de précision.

- Cette filière détermine le diamètre extérieur final et l'épaisseur de paroi du tube. Elle se présente généralement sous la forme d'un moule concentrique en graphite résistant aux hautes températures.

- En contrôlant précisément la température de fusion, la viscosité, la vitesse d'étirage et la pression interne du gaz, le verre de quartz ramolli est « étiré » vers le haut ou vers le bas en un tube continu aux dimensions stables.

- Le tube fraîchement formé en verre de quartz contient des contraintes thermiques internes importantes dues à un refroidissement inégal, ce qui le rend extrêmement fragile.

- Le tube tiré traverse immédiatement un four de recuit en ligne (un étuve). Ce four assure une zone de refroidissement lent et précisément contrôlé, permettant au tube de se refroidir progressivement à travers une plage de températures critique (par exemple, 1100 °C à 800 °C).

- Objectif : Éliminer définitivement les contraintes internes, stabilisant ainsi les propriétés mécaniques du tube en quartz et empêchant sa fissuration lors des manipulations ou utilisations ultérieures.

- Découpe et inspection préliminaire

- Le tube continu est coupé selon des longueurs standard.

- Une inspection préliminaire est effectuée afin de détecter d'éventuels défauts visibles tels que bulles, inclusions, rayures, et pour vérifier les tolérances dimensionnelles (diamètre extérieur et épaisseur de paroi).

Étape 2 : Transformation secondaire (personnalisation selon l'usage final)

Les tubes semi-finis subissent diverses opérations de finition adaptées aux spécifications des clients.

- Découpe et dressage des extrémités

- Découpe : Les tubes en verre de quartz sont coupés à des longueurs personnalisées à l'aide de coupeurs spécifiques (par exemple, scies à disque diamanté ou découpeuses laser) afin d'obtenir des extrémités droites et propres, sans écaillage.

- Chanfreinage/Biseautage : Les extrémités coupées sont meulées pour obtenir une finition lisse et arrondie, évitant ainsi la concentration des contraintes et garantissant la sécurité de l'opérateur.

- Un nettoyage approfondi est effectué à l'aide d'eau de haute pureté, de solutions acides (par exemple, mélange HF/HNO ₃ mélange), et de solvants afin d'éliminer toutes les impuretés introduites lors de la découpe et de la manipulation.

- Traitement thermique (polissage au feu)

- Objectif : Pour les applications nécessitant une grande pureté et des surfaces intérieures lisses (par exemple, industrie des semi-conducteurs), les extrémités ou l'intérieur entier du tube peuvent subir un polissage au feu.

- Méthode : La surface du tube en verre de quartz est chauffée brièvement jusqu'au point d'adoucissement à l'aide d'une torche oxy-hydrogène ou d'un arc plasma. La tension superficielle fait que la couche fondue devient parfaitement lisse et scellée, éliminant les microfissures, réduisant la rugosité de surface et expulsant les impuretés superficielles.

- Résultat : le tube en verre de quartz poli au feu présente une résistance mécanique plus élevée et une meilleure résistance à la dévitrification.

- Courbure thermique : pour des formes sur mesure, une section du tube en verre de quartz est localement chauffée jusqu'à ramollissement, puis cintrée autour d'un gabarit ou d'un moule.

- Scellement des extrémités : les extrémités du tube en verre de quartz sont fondues et fermées à l'aide d'une torche à haute température afin de créer des ampoules en quartz, des manchons ou d'autres récipients fermés.

Avantage du tube en verre de quartz

-

Le tube en verre de quartz est c résistance à la corrosion

En dehors de l'acide fluorhydrique, le verre de quartz ne réagit pratiquement avec aucun autre acide lors des traitements chimiques, et sa résistance aux acides est 30 fois supérieure à celle de la céramique et 150 fois supérieure à celle de l'acier inoxydable.

- Excellente performance d'isolation électrique

La valeur de résistivité du tube en verre de quartz équivaut à 10 000 fois celle du verre ordinaire. C'est un excellent matériau isolant électrique et conserve de bonnes propriétés électriques même à haute température

- Résistance à haute température

La capacité des tubes en verre de quartz à maintenir leurs performances et leur stabilité structurelle dans des environnements à haute température

DOMAINES D'APPLICATION

Le tube en verre de quartz est principalement utilisé dans l'éclairage électrique, l'électricité (électrique), les semi-conducteurs, les télécommunications optiques, le domaine militaire, la métallurgie, les matériaux de construction, l'industrie chimique, la mécanique, l'énergie électrique, la protection de l'environnement et d'autres domaines.

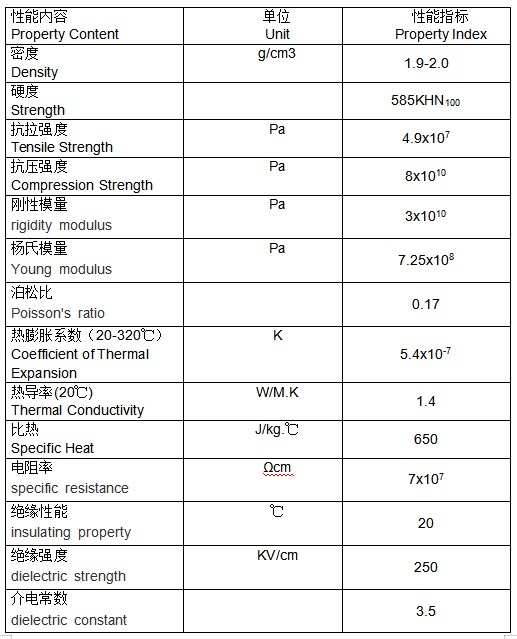

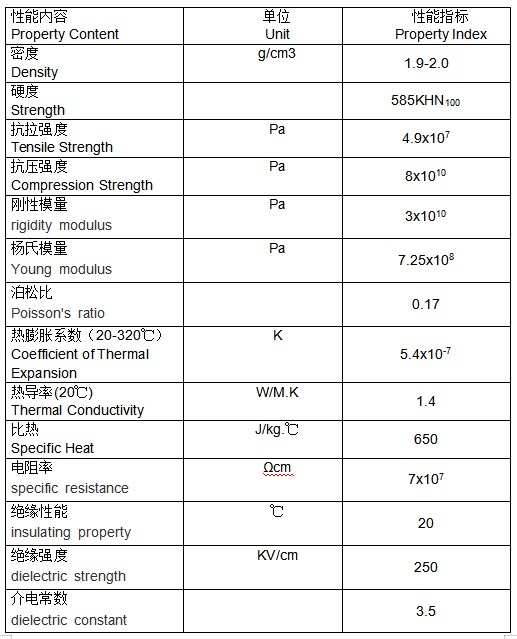

Données techniques du tube en quartz translucide