Kvarcüvegcsövek gyártási folyamata és munkafolyamata

A kvarc csöveket elsősorban olvadt kvarcból (amorf szilícium-dioxid) készítik. A folyamatos hosszúságú kvarccsövek előállításának legfejlettebb és leggyakoribb ipari módszere az állandó olvasztás és húzás eljárása.

Az egész munkafolyamat két fő szakaszra osztható:

1. szakasz: Folyamatos olvasztás és csőhúzás (a magfolyamat)

Ez az a döntő fontosságú szakasz, amelyben az alapanyagokat folyamatos kvarccsővé alakítják át.

- Anyagok: Nagy tisztaságú természetes kvarchomok vagy szintetikus kvarcgranulátum (lángolvasztásos eljárással előállított). A tisztasági fokot a végső felhasználás alapján választják ki (pl. optikai, félvezetőipari alkalmazások).

- Feldolgozás: Az alapanyagokat alapos tisztításon, savas mosáson és szárításon kell átvenni, hogy eltávolítsák a fémes ionokat, a port és a nedvességet.

- Folyamatos adagolás és olvasztás

- A tisztított kvarcanyagot folyamatosan egy speciális, függőleges, folyamatos olvasztókemencébe adják be.

- A kemencetér általában tűzálló fémekből (például molibdén) vagy grafitból készül, és védőatmoszféra (például hélium, nitrogén) alatt marad, hogy megakadályozza az oxidációt és szennyeződést.

- Magas hőmérséklet (körülbelül 2000 °C) keletkezik grafit- vagy volframelektródák segítségével, amelyek megolvasztják az alapanyagot a kemence felső részében, homogén, buborékmentes kvarc olvadék képződéséhez.

- A megolvadt kvarc lefelé áramlik a kemence aljához, majd egy precíziós formázó sablonon vagy mandzson halad keresztül.

- Ez a sablon határozza meg a cső végső külső átmérőjét és falvastagságát. Általában koncentrikus, magas hőmérsékletű grafitforma.

- A pontosan szabályozott olvadékhőmérséklet, viszkozitás, húzósebesség és belső gáznyomás révén a lágyult kvarcüveg felfelé vagy lefelé húzódik folyamatos, stabil méretű csővé.

- Az újonnan kialakított kvarcüveg cső jelentős belső hőfeszültséget tartalmaz az egyenlőtlen hűlés miatt, ezért rendkívül törékeny.

- A húzott cső azonnal egy soros izzító kemencén (lehr) halad át. Ez a kemence lassú és pontosan szabályozott hűlési zónát biztosít, amely lehetővé teszi a cső fokozatos lehűlését egy kritikus hőmérséklet-tartományban (pl. 1100 °C-tól 800 °C).

- Cél: A belső feszültség végleges megszüntetése, ezzel stabilizálva a kvárcső mechanikai tulajdonságait, és megakadályozva, hogy a cső repedezzen a későbbi kezelés vagy használat során.

- Vágás és előzetes ellenőrzés

- A folyamatos csövet szabványos hosszúságú darabokra vágják.

- Előzetes ellenőrzést végeznek látható hibák, például buborékok, idegen bevonatok, karcolások szempontjából, valamint ellenőrzik a mérethűséget (külső átmérő és falvastagság).

2. szakasz: Másodlagos feldolgozás (testreszabás a végső felhasználáshoz)

A félig kész csöveken különféle, az ügyfél specifikációihoz igazított utómunkálati folyamatok zajlanak.

- Vágás: A kvarcüveget speciális kvarcvágó eszközökkel (például gyémánttárcsás fűrészekkel vagy lézervágókkal) vághatják méretre, hogy repedésmentes, tiszta, merőleges végződések keletkezzenek.

- Lerakás/Lekerekítés: A vágott végeket simára, lekerekített felületűre csiszolják, hogy elkerüljék a feszültségkoncentrációt és biztosítsák a kezelő személyzet biztonságát.

- Alapos tisztítást végeznek nagy tisztaságú vízzel, savoldatokkal (például HF/HNO ₃ keverék), valamint oldószerekkel a vágás és a kézi kezelés során bekerült szennyeződések eltávolítására.

- Hőkezelés (Lángpolírozás)

- Cél: Olyan alkalmazásokhoz, melyek nagy tisztaságot és sima belső felületet igényelnek (például félvezetőipar), az üvegcső végeit vagy egész belső felületét lángpolírozhatják.

- Módszer: A kvarcüveg felületét pillanatnyilag felmelegítik megpuhulási hőmérsékletére hidrogén-oxigén lánggal vagy plazmaívvel. A felületi feszültség miatt az olvadt réteg tökéletesen simává és zárttá válik, megszüntetve a mikrotöréseket, csökkentve a felületi érdességet, és eltávolítva a felületi szennyeződéseket.

- Eredmény: A tűzpolírozott kvarcüveg cső magasabb mechanikai szilárdsággal és növekedett devitrifikáció-ellenállással rendelkezik.

- Termikus hajlítás: Egyedi alakok esetén a kvarcüveg cső egy szakaszát helyileg felmelegítik, amíg lágy nem lesz, majd forma vagy sablon segítségével meghajlítják.

- Végzárás: A kvarcüveg cső végét(eket) magas hőmérsékletű láng segítségével megolvasztják és lezárják, hogy kvarc ampullákat, hüvelyeket vagy más zárt edényeket hozzanak létre.

A kvarcüveg cső előnyei

-

A kvarcüveg cső c orrózióállóság

A hidrogén-fluorid savon kívül a kvarcüveg majdnem semmilyen más savval nem reagál kémiai kezelés során, és savállósága 30-szorosa a saválló kerámia anyagokénak, valamint 150-szerese az acélénak.

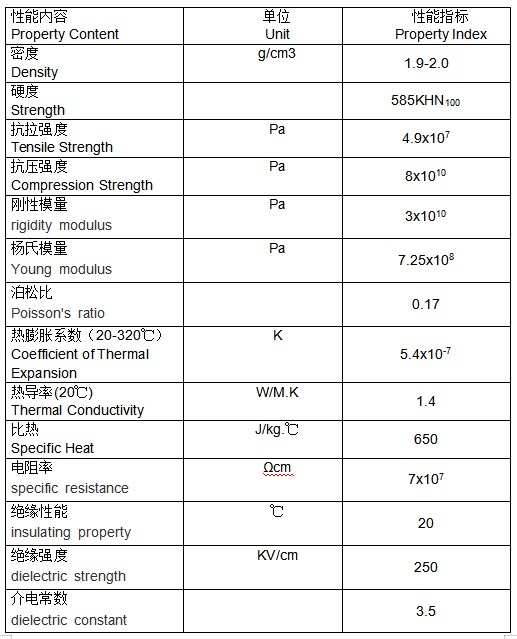

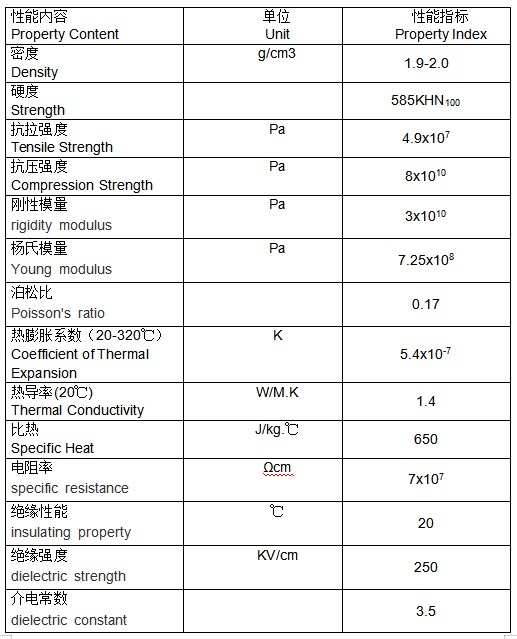

- Kiváló elektromos szigetelő tulajdonságok

A kvarcüveg cső fajlagos ellenállása 10 000-szer nagyobb, mint az átlagos üvegé. Kiváló elektromos szigetelőanyag, és magas hőmérsékleten is megtartja jó villamos tulajdonságait

- Magas hőmérséklet ellenállás

A kvarcüveg csövek képessége, hogy magas hőmérsékletű környezetben is megőrizzék teljesítményüket és szerkezeti stabilitásukat

Alkalmazási területek

A kvarcüveg csövet főként villamos világítás, elektromos (villamos), félvezető, optikai kommunikáció, katonai, fémipar, építőanyagok, vegyipar, gépipar, villamosenergia-ipar, környezetvédelem és egyéb területeken használják.

Áttetszőtlen kvarc cső műszaki adatai