Proces produkcji i przepływ pracy wytwarzania rur kwarcowych

Rury kwarcowe są wykonane głównie z kwarcu stopionego (amorficzny dwutlenek krzemu). Najbardziej zaawansowaną i powszechną metodą przemysłową wytwarzania ciągłych odcinków rur kwarcowych jest proces ciągłego topnienia i wyciągania.

Cały proces można podzielić na dwa główne etapy:

Etap 1: Ciągłe topnienie i wyciąganie rur (proces podstawowy)

Jest to kluczowy etap, w którym surowce są przekształcane w ciągłą rurę kwarcową.

- Materiały: Wysokoczysty naturalny piasek kwarcowy lub granulki kwarcu syntetycznego (uzyskane w procesie fuzji płomieniowej). Stopień czystości dobiera się w zależności od końcowego zastosowania (np. optyczne, półprzewodnikowe).

- Przetwarzanie: Surowce przechodzą rygorystyczne czyszczenie, wylewanie kwasem oraz suszenie w celu usunięcia jonów metali, kurzu i wilgoci.

- Ciągłe dozowanie i topnienie

- Oczyszczony materiał kwarcowy jest ciągle dozowany do specjalistycznej pionowej pieca ciągłego topnienia.

- Komora pieca jest zazwyczaj wykonywana ze stopów ogniotrwałych (np. molibdenu) lub z grafitu i utrzymywana w atmosferze ochronnej (np. helu, azotu), aby zapobiec utlenianiu i zanieczyszczeniu.

- Wysokie temperatury (około 2000 °C) są generowane za pomocą elektrod grafitowych lub wolframowych, topiąc surowiec w górnej części pieca, tworząc jednorodny, bezbąbelkowy stop krzemionki.

- Formowanie i wyciąganie rury

- Stopiona krzemionka przepływa w dół do dna pieca i przez precyzyjną formę lub mandryl.

- Forma ta określa końcowy średnicę zewnętrzną i grubość ścianki rury. Zazwyczaj jest to koncentryczna forma z wysokotemperaturowego grafitu.

- Dokładnie kontrolując temperaturę stopu, lepkość, prędkość wyciągania oraz ciśnienie wewnętrznego gazu, miękkie szkło kwarcowe jest «wyciągane» w górę lub w dół w ciągłą rurę o stałych wymiarach.

- Nowo utworzona rura ze szkła kwarcowego zawiera znaczne naprężenia wewnętrzne spowodowane nierównomiernym schłodzeniem, co czyni ją bardzo kruchą.

- Wyciągana rura przechodzi bezpośrednio przez piec wyżarzalniczy (lehr). Ten piec zapewnia powolną i precyzyjnie kontrolowaną strefę chłodzenia, umożliwiając stopniowe ochładzanie rury przez krytyczny zakres temperatur (np. 1100 °C do 800 °C).

- Cel: Trwałe usunięcie naprężeń wewnętrznych, co stabilizuje właściwości mechaniczne rury kwarcowej i zapobiega pękaniu podczas dalszego przetwarzania lub użytkowania.

- Cięcie i kontrola wstępna

- Rura ciągła jest cięta na standardowe długości.

- Przeprowadza się wstępną kontrolę pod kątem widocznych wad, takich jak pęcherzyki, wtrącenia, zadrapania, oraz sprawdza się tolerancje wymiarowe (średnica zewnętrzna i grubość ścianki).

Etap 2: Przetwarzanie wtórne (dostosowanie do zastosowania końcowego)

Półfabrykaty rur są poddawane różnym procesom wykańczającym dostosowanym do specyfikacji klientów.

- Cięcie i frezowanie końców

- Cięcie: Rury z szkła kwarcowego są cięte na niestandardowe długości za pomocą specjalistycznych nożyc do szkła kwarcowego (np. pił z tarczami diamentowymi lub laserowych), aby zapewnić czyste, prostopadłe końce bez skaleczeń.

- Fazowanie/Skosowanie: Przecięte końce są szlifowane do gładkiego, zaokrąglonego wykończenia w celu zapobiegania koncentracji naprężeń oraz zapewnienia bezpieczeństwa operatora.

- Stosowany jest dokładny proces czyszczenia z użyciem wody o wysokiej czystości, roztworów kwasów (np. HF/HNO 3 mieszanka) i rozpuszczalników w celu usunięcia wszelkich zanieczyszczeń wprowadzonych podczas cięcia i manipulacji.

- Obróbka cieplna (polerowanie płomieniowe)

- Cel: W zastosowaniach wymagających wysokiej czystości i gładkich powierzchni wewnętrznych (np. przemysł półprzewodnikowy), końce rury lub cała jej wnętrze mogą być poddawane polerowaniu płomieniowemu.

- Metoda: Powierzchnia rury z szkła kwarcowego jest chwilowo podgrzewana do temperatury mięknięcia przy użyciu palnika wodorowo-tlenowego lub łuku plazmowego. Napięcie powierzchniowe powoduje, że stopiona warstwa staje się idealnie gładka i uszczelniona, eliminując mikropęknięcia, zmniejszając chropowatość powierzchni oraz usuwając zanieczyszczenia powierzchniowe.

- Wynik: Rury z szkła kwarcowego o wykończeniu ogniowym wykazują wyższą wytrzymałość mechaniczną oraz zwiększoną odporność na dewitryfikację.

- Gięcie termiczne: W celu uzyskania niestandardowych kształtów, określony fragment rury z szkła kwarcowego jest lokalnie podgrzewany aż stanie się miękki, a następnie gięty wokół formy lub matrycy.

- Zamykanie końców: Końce rury z szkła kwarcowego są stapiane i zamykane za pomocą palnika o wysokiej temperaturze, aby utworzyć ampułki kwarcowe, rękawy lub inne zamknięte pojemniki.

Zalety rury z szkła kwarcowego

-

Rura z szkła kwarcowego to odporność na korozję

Oprócz kwasu fluorowodorowego, szkło kwarcowe prawie nie reaguje z innymi kwasami stosowanymi w obróbce chemicznej, a jego odporność kwasowa jest 30 razy większa niż ceramiczna i 150 razy większa niż ze stali nierdzewnej.

- Doskonała izolacyjność elektryczna

Wartość rezystancji rury z szkła kwarcowego jest równoważna 10 000-krotności zwykłego szkła. Jest to doskonały materiał izolacyjny elektrycznie i zachowuje dobre właściwości elektryczne nawet w wysokich temperaturach

- Odporność na wysoką temperaturę

Możliwość utrzymywania przez rury kwarcowe swoich właściwości eksploatacyjnych i stabilności strukturalnej w warunkach wysokich temperatur

Zakresy zastosowań

Rura kwarcowa jest głównie stosowana w źródłach światła elektrycznego, przemyśle elektrotechnicznym (elektrycznym), półprzewodnikach, telekomunikacji optycznej, przemyśle wojskowym, metalurgii, materiałach budowlanych, przemyśle chemicznym, maszynowym, energetycznym oraz ochronie środowiska.

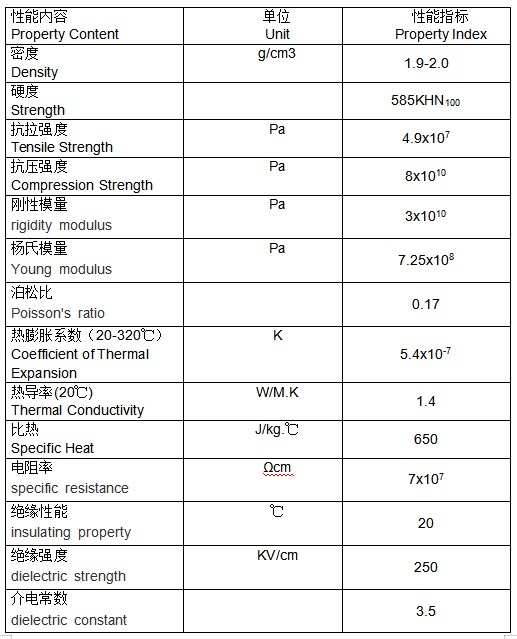

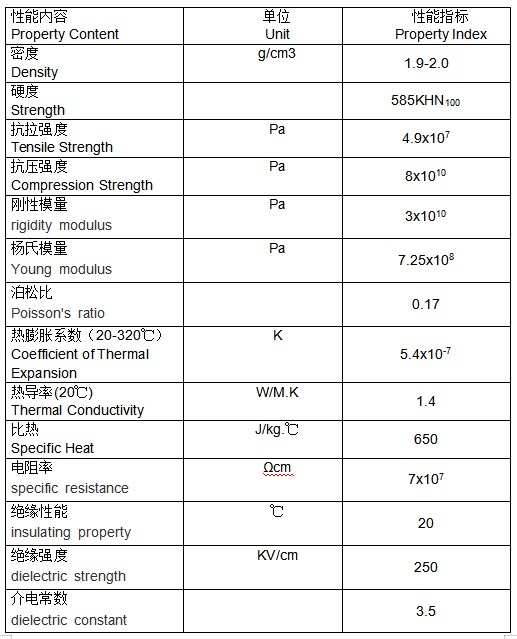

Dane techniczne matowej rury kwarcowej