عملية الإنتاج وتدفق العمل في أنابيب الزجاج الكوارتزي

يُصنع أنبوب الكوارتز أساسًا من الكوارتز المصهور (ثاني أكسيد السيليكون غير المتبلور). إن الطريقة الصناعية الأكثر تقدمًا وشيوعًا لإنتاج أطوال مستمرة من الأنابيب الكوارتزية هي عملية الذوبان والسحب المستمر.

يمكن تقسيم تدفق العمل بأكمله إلى مرحلتين رئيسيتين:

المرحلة 1: الذوبان المستمر وسحب الأنبوب (العملية الأساسية)

هذه هي المرحلة الحاسمة التي تتحول فيها المواد الخام إلى أنبوب كوارتز مستمر.

- المواد: رمل كوارتز طبيعي عالي النقاء أو حبيبات كوارتز صناعية (من عملية انصهار باللهب). ويتم اختيار درجة النقاء بناءً على التطبيق النهائي (مثل: البصريات، أشباه الموصلات).

- المعالجة: تخضع المواد الخام لتنظيف دقيق، وغسيل حمضي، وتجفيف لإزالة الأيونات المعدنية، والغبار، والرطوبة.

- التغذية المستمرة والانصهار

- يتم تغذية مادة الكوارتز المُنقاة بشكل مستمر إلى فرن انصهار عمودي متخصص ومستمر.

- يتكون حجرة الفرن عادةً من معادن مقاومة للحرارة (مثل الموليبدنيوم) أو الجرافيت، ويتم الحفاظ عليها في جو واقٍ (مثل الهيليوم أو النيتروجين) لمنع الأكسدة والتلوث.

- تُولَّد درجات حرارة عالية (حوالي 2000 °مئوية) باستخدام أقطاب كربونية أو تنجستنية، ما يؤدي إلى انصهار المادة الخام في الجزء العلوي من الفرن لتكوين مصهور كوارتز متجانس وخالٍ من الفقاعات.

- يتدفق الكوارتز المنصهر لأسفل نحو قاع الفرن ومن خلال قالب تشكيل دقيق أو قلب هندسي.

- يحدد هذا القالب القطر الخارجي النهائي وسمك جدار الأنبوب. وعادةً ما يكون قالبًا دائريًا مصنوعًا من الجرافيت عالي الحرارة.

- من خلال التحكم الدقيق بدرجة حرارة المصهور واللزوجة وسرعة السحب والضغط الداخلي للغاز، يُسحب زجاج الكوارتز اللين لأعلى أو لأسفل ليشكل أنبوبًا مستمرًا بأبعاد مستقرة.

- يحتوي الأنبوب الجديد المصنوع من زجاج الكوارتز على إجهادات حرارية داخلية كبيرة ناتجة عن التبريد غير المتكافئ، مما يجعله هشًا للغاية.

- تمرير الأنبوب المسحوب فورًا عبر فرن تلدين متسلسل (فرن لير). يوفر هذا الفرن منطقة تبريد بطيئة ومتحكم بها بدقة، مما يسمح للأنبوب بالتبريد التدريجي خلال نطاق درجة حرارة حرج (مثلًا، 1100 °مئوية إلى 800 °C).

- الغرض: التخلص الدائم من الإجهادات الداخلية، وبالتالي تثبيت الخصائص الميكانيكية لأنبوب الكوارتز ومنعه من التصدع أثناء التعامل اللاحق أو الاستخدام.

- يتم قطع الأنبوب المستمر إلى أطوال قياسية.

- يُجرى فحص أولي للعيوب المرئية مثل الفقاعات والشوائب والخدوش، وكذلك للتحقق من التحملات البعدية (القطر الخارجي وسماكة الجدار).

المرحلة 2: المعالجة الثانوية (تخصيص حسب الاستخدام النهائي)

تخضع الأنابيب شبه المصنعة لمختلف عمليات التشطيب المخصصة وفقًا لمواصفات العميل.

- القطع: يتم قطع أنابيب الزجاج الكوارتزي إلى أطوال مخصصة باستخدام أدوات قطع كوارتز متخصصة (مثل مناشير عجلات الماس أو قواطع الليزر) لضمان نهايات نظيفة ومربعة دون تشقق.

- تقطيع الحواف/التخريم: تُطحن الأطراف المقطوعة لتصل إلى تشطيب ناعم ومستدير لمنع تركيز الإجهاد وضمان سلامة المشغل.

- يتم اعتماد عملية تنظيف شاملة باستخدام ماء عالي النقاء، ومحاليل حمضية (مثل خليط HF/HNO 3 م)، والمذيبات لإزالة جميع الملوثات التي تم إدخالها أثناء القَطْع والمناورة.

- المعالجة الحرارية (تجليس باللهب)

- الغرض: بالنسبة للتطبيقات التي تتطلب نقاءً عاليًا وأسطحًا داخلية ناعمة (مثل صناعة أشباه الموصلات)، قد تُعالج نهايات الأنبوب أو باطنه بالكامل بعملية تجليس باللهب.

- الطريقة: يُسخّن سطح أنبوب الزجاج الكوارتزي للحظة حتى نقطة ليونه باستخدام مشعل هيدروجين-أكسجين أو قوس بلازما. وتتسبب التوتر السطحي في أن تصبح الطبقة المصهورة ناعمة تمامًا ومغلقة، مما يزيل الشقوق المجهرية، ويقلل من خشونة السطح، ويُخرج الشوائب السطحية.

- النتيجة: أنبوب الزجاج الكوارتي من نوع فاير-بوليشد يتمتع بقوة ميكانيكية أعلى ومقاومة متزايدة للتبلور.

- الثني الحراري: للأشكال المخصصة، يتم تسخين جزء من أنبوب الزجاج الكوارتي موضعياً حتى يصبح طرياً، ثم يُثنى فوق قالب أو شكل معين.

- ختم الطرف: تُصهر أطراف أنبوب الزجاج الكوارتي وتُغلق باستخدام مشعل ذي درجة حرارة عالية لإنشاء أمبولات كوارتية أو أغلفة أو حاويات مغلقة أخرى.

مزايا أنبوب الزجاج الكوارتي

-

أنبوب الزجاج الكوارتي هو ج ها مقاوم للتآكل

باستثناء حمض الهيدروفلوريك، فإن الزجاج الكوارتي لا يتفاعل تقريباً مع أي أحماض أخرى في المعالجة الكيميائية، ومقاومته للأحماض تفوق بـ 30 مرة مقاومة السيراميك، وتفوق بـ 150 مرة مقاومة الفولاذ المقاوم للصدأ.

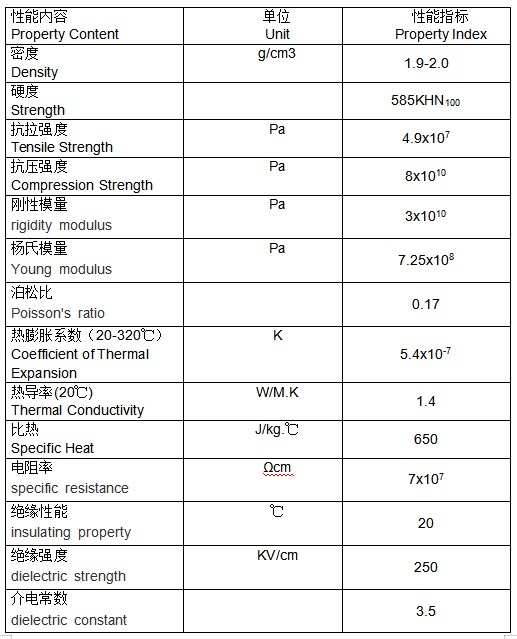

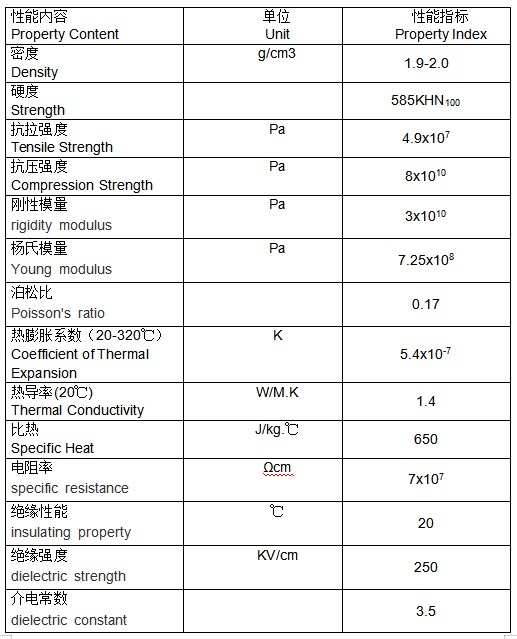

قيمة مقاومة أنبوب الزجاج الكوارتي تعادل 10,000 ضعف تلك الخاصة بالزجاج العادي. وهو مادة عازلة كهربائية ممتازة ويحافظ على خصائصه الكهربائية الجيدة حتى في درجات الحرارة العالية

- مقاومة درجات الحرارة العالية

قدرة أنابيب الزجاج الكوارتزي على الحفاظ على أدائها واستقرارها البنيوي في البيئات ذات درجات الحرارة العالية

مجالات التطبيقات

يُستخدم أنبوب الزجاج الكوارتيزي بشكل رئيسي في مصادر الإضاءة الكهربائية، والمجالات الكهربائية (الكهربائية)، والدوائر شبه الموصلة، والاتصالات الضوئية، والعسكرية، وصناعة المعادن، ومواد البناء، والصناعات الكيميائية، والآلات، والطاقة، والحماية البيئية وغيرها من المجالات.

البيانات الفنية للأنبوب الكوارتيزي غير الشفاف