Produktionsprozess und Ablauf von Quarzglasrohren

Quarzrohre werden hauptsächlich aus geschmolzenem Quarz (amorphes Siliziumdioxid) hergestellt. Die fortschrittlichste und gebräuchlichste industrielle Methode zur Herstellung kontinuierlicher Längen von Quarzrohren ist das kontinuierliche Schmelz- und Ziehverfahren.

Der gesamte Arbeitsablauf kann in zwei Hauptphasen unterteilt werden:

Phase 1: Kontinuierliches Schmelzen & Ziehen des Rohrs (Der Kernprozess)

Dies ist die entscheidende Phase, in der Rohstoffe in ein kontinuierliches Quarzrohr umgewandelt werden.

- Materialien: Hochreiner natürlicher Quarzsand oder synthetische Quarzkörnchen (aus einem Flammenschmelzverfahren). Der Reinheitsgrad wird je nach Endanwendung ausgewählt (z. B. optisch, Halbleiter).

- Verarbeitung: Die Rohstoffe durchlaufen eine gründliche Reinigung, Säurebehandlung und Trocknung, um metallische Ionen, Staub und Feuchtigkeit zu entfernen.

- Kontinuierliche Beschickung & Schmelzen

- Das gereinigte Quarzmaterial wird kontinuierlich in einen speziellen vertikalen kontinuierlichen Schmelzofen eingebracht.

- Die Ofenkammer besteht typischerweise aus feuerfesten Metallen (z. B. Molybdän) oder Graphit und wird unter einer Schutzatmosphäre (z. B. Helium, Stickstoff) gehalten, um Oxidation und Kontamination zu verhindern.

- Hohe Temperaturen (ca. 2000 °C) werden über Graphit- oder Wolframelektroden erzeugt, wodurch der Einsatzstoff im oberen Teil des Ofens geschmolzen wird, um eine homogene, blasenfreie Quarzschmelze zu bilden.

- Die geschmolzene Quarzmasse fließt nach unten zum Boden des Ofens und durch einen präzisen Formkörper oder Dorn.

- Dieser Formkörper bestimmt den endgültigen Außendurchmesser und die Wanddicke des Rohrs. Typischerweise handelt es sich um eine konzentrische Hochtemperatur-Graphitform.

- Durch exakte Steuerung der Schmelztemperatur, Viskosität, Zuggeschwindigkeit und internen Gasdrucks wird das aufgeweichte Quarzglas nach oben oder unten in ein kontinuierliches Rohr mit stabilen Abmessungen „gezogen“.

- Das neu gebildete Quarzglasrohr weist aufgrund von ungleichmäßigem Abkühlen erhebliche innere thermische Spannungen auf, wodurch es äußerst spröde ist.

- Das gezogene Rohr durchläuft unmittelbar eine Inline-Glühofenanlage (einen Lehr). Diese Anlage bietet eine langsame und präzise gesteuerte Abkühlzone, wodurch das Rohr schrittweise durch einen kritischen Temperaturbereich (z. B. 1100 °C bis 800 °C).

- Zweck: Innere Spannungen dauerhaft abbauen, um die mechanischen Eigenschaften des Quarzrohrs zu stabilisieren und Risse während späterer Handhabung oder Nutzung zu verhindern.

- Das kontinuierliche Rohr wird auf Standardlängen geschnitten.

- Es erfolgt eine Vorprüfung auf sichtbare Fehler wie Blasen, Einschlüsse, Kratzer sowie auf die Einhaltung der Maßtoleranzen (Außendurchmesser und Wanddicke).

Stufe 2: Sekundärverarbeitung (Anpassung an den Endverbrauch)

Die Halbfertigprodukte werden verschiedenen nach Kundenspezifikation angepassten Veredelungsprozessen unterzogen.

- Schneiden & Stirnflächenbearbeitung

- Schneiden: Quarzglasrohre werden mit speziellen Quarzschneidern (z. B. Diamanttrennscheiben oder Laserschneider) auf individuelle Längen zugeschnitten, um saubere, rechtwinklige Enden ohne Absplitterungen zu gewährleisten.

- Abschrägen/Fasen: Die geschnittenen Enden werden glatt geschliffen, um eine runde Oberfläche zu erzielen, die Spannungskonzentrationen verhindert und die Sicherheit des Bedieners gewährleistet.

- Ein gründlicher Reinigungsprozess unter Verwendung von hochreinem Wasser, Säurelösungen (z. B. HF/HNO 3 - gemisch) und Lösungsmitteln wird angewandt, um alle Verunreinigungen, die während des Schneidens und der Handhabung eingeführt wurden, vollständig zu entfernen.

- Wärmebehandlung (Feuervergütung)

- Zweck: Bei Anwendungen, bei denen hohe Reinheit und glatte Innenflächen erforderlich sind (z. B. in der Halbleiterindustrie), können die Enden oder das gesamte Innere des Rohrs einer Feuervergütung unterzogen werden.

- Methode: Die Oberfläche des Quarzglasrohrs wird kurzzeitig mit einer Wasserstoff-Sauerstoff-Flamme oder einem Plasma-Lichtbogen bis zum Erweichungspunkt erhitzt. Durch die Oberflächenspannung wird die geschmolzene Schicht vollständig glatt und versiegelt, wodurch Mikrorisse beseitigt, die Oberflächenrauhigkeit verringert und Oberflächenverunreinigungen entfernt werden.

- Ergebnis: Feinpolierte Quarzglasrohre weisen eine höhere mechanische Festigkeit und eine erhöhte Beständigkeit gegen Entglasung auf.

- Thermisches Biegen: Für Sonderformen wird ein Abschnitt des Quarzglasrohrs lokal erhitzt, bis es weich ist, und anschließend über einer Form oder einer Vorlage gebogen.

- Endversiegelung: Die Enden des Quarzglasrohrs werden mit einer Hochtemperaturflamme aufgeschmolzen und verschlossen, um Quarzampullen, Hülsen oder andere geschlossene Behälter herzustellen.

Vorteil von Quarzglasrohr

-

Quarzglasrohr ist c korrosionsbeständigkeit

Abgesehen von Flusssäure reagiert Quarzglas praktisch nicht mit anderen Säuren bei chemischen Behandlungen, und seine Säurebeständigkeit beträgt das 30-Fache im Vergleich zu keramischen Materialien und das 150-Fache im Vergleich zu Edelstahl.

- Hervorragende elektrische Isolierfähigkeit

Der Widerstandswert von Quarzglasrohr entspricht dem 10.000-fachen Wert von gewöhnlichem Glas. Es ist ein hervorragendes elektrisches Isoliermaterial und behält auch bei hohen Temperaturen gute elektrische Eigenschaften.

- Hohe Temperaturbeständigkeit

Die Fähigkeit von Quarzglasrohren, ihre Leistungsfähigkeit und strukturelle Stabilität in Hochtemperaturumgebungen beizubehalten

Anwendungsbereiche

Quarzglasrohre werden hauptsächlich in der Elektrischen Lichtquelle, Elektrotechnik (elektrisch), Halbleiter-, Optische Kommunikation, Militär-, Metallurgie-, Baustoff-, Chemie-, Maschinen-, Elektro- und Umweltschutzindustrie eingesetzt.

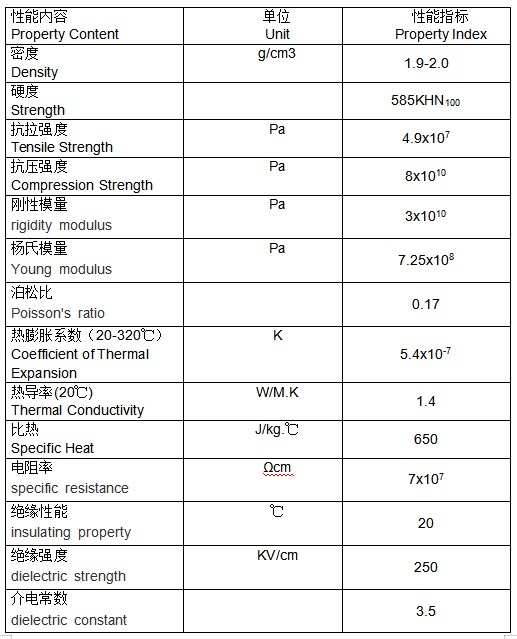

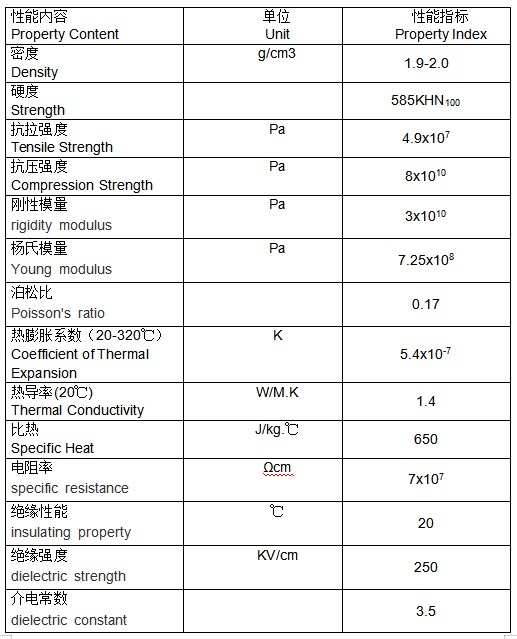

Technische Daten des opaken Quarzrohrs