Procesul de producție și fluxul de lucru al tuburilor din sticlă de cuarț

Tuburile din cuarț sunt realizate în principal din cuarț fuzionat (dioxid de siliciu amorf). Metoda industrială cea mai avansată și comună pentru producerea de lungimi continue de tuburi din cuarț este Procesul Continuu de Topire și Tragere.

Întregul flux de lucru poate fi împărțit în două etape principale:

Etapa 1: Topire continuă și tragerea tubului (Procesul de bază)

Aceasta este etapa esențială în care materiile prime sunt transformate într-un tub din cuarț continuu.

- Pregătirea materialelor brute

- Materiale: Nisip natural de cuarț de înaltă puritate sau granule sintetice de cuarț (obținute printr-un proces de fuziune cu flacără). Gradul de puritate este ales în funcție de aplicația finală (de exemplu, optică, semiconductor).

- Prelucrare: Materiile prime sunt supuse unor proceduri riguroase de curățare, tratare acidă și uscare pentru a elimina ionii metalici, praful și umiditatea.

- Alimentare continuă și topire

- Materialul de cuarț purificat este alimentat în mod continuu într-un cuptor vertical specializat pentru topire continuă.

- Camera cuptorului este realizată în mod tipic din metale refractare (de exemplu, molibden) sau grafita și este menținută sub o atmosferă protectorie (de exemplu, heliu, azot) pentru a preveni oxidarea și contaminarea.

- Temperaturi ridicate (aproximativ 2000 °C) sunt generate prin electrozi din grafita sau wolfram, topind materialul de alimentare în partea superioară a cuptorului pentru a forma o topitură omogenă de cuarț, fără bule.

- Formare și tragere tubulară

- Cuarțul topit curge în jos către fundul cuptorului și printr-o matriță de formare precisă sau un mandrin.

- Această matriță determină diametrul exterior final și grosimea peretelui tubului. Este în mod tipic o formă concentrică din grafita rezistentă la temperaturi înalte.

- Prin controlul precis al temperaturii topiturii, vâscozității, vitezei de tragere și presiunii interne a gazului, sticla de cuarț încălzită este "trasă" în sus sau în jos într-un tub continuu cu dimensiuni stabile.

- Tubul nou format din sticlă de cuarț conține tensiuni termice interne semnificative datorate răcirii neuniforme, ceea ce îl face extrem de fragil.

- Tubul tras trece imediat printr-un cuptor de recoacere în linie (lehr). Acest cuptor oferă o zonă de răcire lentă și controlată cu precizie, permițând tubului să se răcească treptat printr-un interval de temperatură critică (de exemplu, 1100 °C). °C și 800 °C).

- Obiectiv: Scutirea permanentă a tensiunilor interne, stabilind astfel proprietățile mecanice ale tubului de cuarț și prevenind cracarea acestuia în timpul manipularii sau utilizării ulterioare.

- Tăia și inspecția preliminară

- Tubul continuu este tăiat la lungimi standard.

- O inspecție preliminară este efectuată pentru a detecta defectele vizibile, cum ar fi bule, includeri, zgârieturi și pentru a verifica toleranțele dimensionale (OD și grosimea pereților).

Etapa 2: Procesarea secundară (personalizare pentru utilizare finală)

Tuburile semifinite sunt supuse unor procese de finisare diferite, adaptate specificațiilor clientului.

- Tăia și înfățișarea finală

- Tăiere: Tuburile din sticlă de cuarț sunt tăiate la lungimi personalizate folosind dispozitive specializate pentru cuarț (de exemplu, ferăstraie cu disc diamantat sau tăietoare cu laser) pentru a asigura capete curate și drepte, fără cioburi.

- Teșire/Bordurare: Capetele tăiate sunt rectificate pentru a obține o finisare netedă și rotunjită, prevenind astfel concentrarea tensiunilor și asigurând siguranța operatorului.

- Se aplică un proces amănunțit de curățare folosind apă de înaltă puritate, soluții acide (de exemplu, amestec HF/HNO 3. amestec) și solvenți, pentru eliminarea tuturor contaminanților introduși în timpul tăierii și manipulării.

- Tratament termic (lucire prin flacără)

- Scop: Pentru aplicații care necesită o mare puritate și suprafețe interioare netede (de exemplu, industria semiconductorilor), capetele tubului sau întregul interior pot fi supuse unei lucriri prin flacără.

- Metodă: Suprafața tubului din sticlă de cuarț este încălzită momentan până la punctul de înmuiere, utilizând o torță oxihidrică sau arc de plasmă. Tensiunea superficială face ca stratul topit să devină perfect neted și etanșat, eliminând microfisurile, reducând rugozitatea suprafeței și îndepărtând impuritățile superficiale.

- Rezultat: Tubul de sticlă de cuarț tratat termic are o rezistență mecanică mai mare și o rezistență crescută la devitrificare.

- Îndoire termică: Pentru forme personalizate, o secțiune a tubului de sticlă de cuarț este încălzită local până devine moale, apoi este îndoită peste un model sau o formă.

- Etanșarea capetelor: Capetele tubului de sticlă de cuarț sunt topite și închise folosind o flacără de înaltă temperatură pentru a crea ampoale de cuarț, mâneci sau alte recipiente închise.

Avantajul tubului de sticlă de cuarț

-

Tubul de sticlă de cuarț este c rezistență la coroziune

În afară de acidul fluorhidric, sticla de cuarț aproape nu reacționează cu alte acizi utilizați în prelucrarea chimică, iar rezistența sa la acizi este de 30 de ori mai mare decât cea a ceramicii și de 150 de ori mai mare decât cea a oțelului inoxidabil.

- Performanță excelentă de izolare electrică

Valoarea rezistenței tubului de sticlă de cuarț este echivalentă cu de 10.000 de ori mai mult decât cea a sticlei obișnuite. Este un material electroizolant excelent și își menține proprietățile electrice bune chiar și la temperaturi ridicate

- Rezistență la temperaturi ridicate

Capacitatea tuburilor din sticlă de cuarț de a-și menține performanța și stabilitatea structurală în mediile cu temperaturi ridicate

Dominiile de aplicare

Tubul din sticlă de cuarț este utilizat în principal în domeniul surselor de lumină electrică, electric (electric), semiconductor, comunicații optice, militar, metalurgie, materiale de construcție, industria chimică, mașini, energie electrică, protecția mediului și alte domenii.

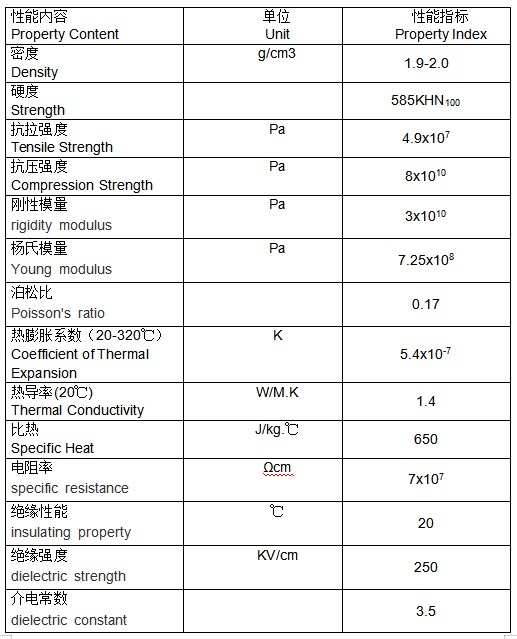

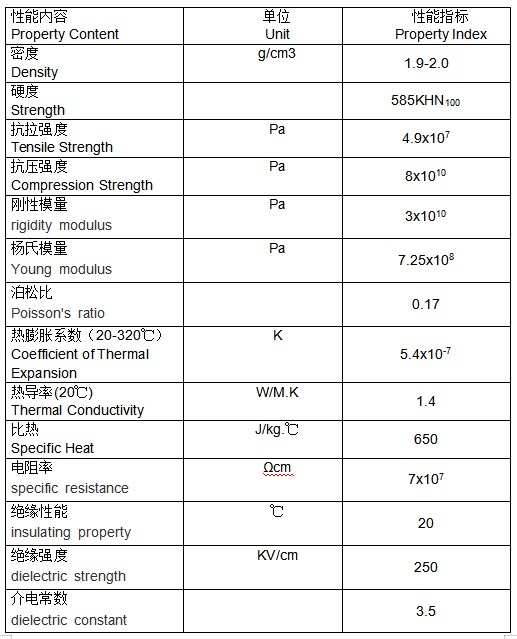

Date tehnice ale tubului opac din sticlă de cuarț