Proceso de produción e fluxo de traballo dos tubos de vidro de cuarzo

Os tubos de cuarzo fórmanse principalmente a partir de cuarzo fundido (dióxido de silicio amorfo). O método industrial máis avanzado e común para producir lonxitudes continuas de tubos de cuarzo é o Proceso de Fusión e Estiramento Continuo.

Todo o fluxo de traballo pode dividirse en dúas etapas principais:

Etapa 1: Fusión e Estiramento Continuos (O Proceso Esencial)

Esta é a etapa crítica na que os materiais primarios se transforman nun tubo de cuarzo continuo.

- Preparación do material primario

- Materiais: Areia de cuarzo natural de alta pureza ou gránulos de cuarzo sintético (procedentes dun proceso de fusión por chama). O grao de pureza selecciónase en función da aplicación final (por exemplo, óptica, semicondutores).

- Procesado: Os materiais primarios sométense a unha limpeza rigorosa, lixiviación ácida e secado para eliminar ións metálicos, po e humidade.

- Alimentación e fusión continuas

- O material de cuarzo purificado introdúcese de forma continua nun forno vertical especializado de fusión continua.

- A cámara do forno está normalmente feita de metais refractarios (por exemplo, molibdeno) ou grafito e mantense baixo unha atmosfera protectora (por exemplo, helio, nitróxeno) para previr a oxidación e a contaminación.

- Xéranse altas temperaturas (aproximadamente 2000 °C) mediante eléctrodos de grafito ou volframio, fundindo a carga na parte superior do forno para formar unha fusión homoxénea de cuarzo sen burbullas.

- Formación e estirado de tubos

- O cuarzo fundido flúe cara abaixo ata o fondo do forno e atravesa unha fieira de formación de precisión ou un mandril.

- Esta fieira determina o diámetro exterior final e o grosor da parede do tubo. Normalmente é un molde concéntrico de grafito de alta temperatura.

- Controlando con precisión a temperatura de fusión, a viscosidade, a velocidade de estirado e a presión interna do gas, o vidro de cuarzo abrandado é "estirado" cara arriba ou cara abaixo nun tubo continuo con dimensións estables.

- O tubo recém-formado de vidro de cuarzo contén unha tensión térmica interna considerable debido ao arrefriamento desigual, o que o fai extremadamente fráxil.

- O tubo estirado pasa inmediatamente a través dun forno de recociñado en liña (un lehr). Este forno proporciona unha zona de arrefriamento lenta e precisamente controlada, que permite ao tubo arrefriarse gradualmente a través dun rango de temperatura crítico (por exemplo, 1100 °C a 800 °C).

- Finalidade: Aliviar permanentemente as tensións internas, estabilizando así as propiedades mecánicas do tubo de cuarzo e evitando que se fenda durante o manexo posterior ou o uso.

- Corte e inspección preliminar

- O tubo continuo córtase en lonxitudes estándar.

- Levase a cabo unha inspección preliminar para detectar defectos visibles como burbullas, inclusións, raiados e para comprobar as tolerancias dimensionais (diámetro exterior e grosor da parede).

Etapa 2: Procesamento secundario (personalización para uso final)

Os tubos semiacabados sométense a varios procesos de acabado adaptados ás especificacións do cliente.

- Corte e facing das extremidades

- Corte: Os tubos de vidro de cuarzo córtanse a lonxitudes personalizadas usando cortadores especializados (por exemplo, serra de disco de diamante ou cortadores láser) para garantir extremos limpos e rectos sen lascas.

- Achaflanado/Biselado: Os extremos cortados mólense ata obter un acabado suave e redondeado para evitar a concentración de tensións e garantir a seguridade do operador.

- Emprégase un proceso de limpeza exhaustivo usando auga de alta pureza, solucións ácidas (por exemplo, mestura de HF/HNO ₃ ) e disolventes para eliminar todos os contaminantes introducidos durante o corte e manipulación.

- Tratamento térmico (pulido por chama)

- Finalidade: Para aplicacións que requiren alta pureza e superficies interiores lisas (por exemplo, industria semiconductora), os extremos ou o interior completo do tubo poden someterse a pulido por chama.

- Método: A superficie do tubo de vidro de cuarzo quentáse momentaneamente ata o seu punto de ablandamento usando unha tocha de hidróxeno-oxíxeno ou arco de plasma. A tensión superficial fai que a capa fundida se torne perfectamente lisa e pechada, eliminando microfendas, reducindo a rugosidade da superficie e eliminando impurezas superficiais.

- Resultado: O tubo de vidro de cuarzo pulido ao lume presenta maior resistencia mecánica e maior resistencia á devitrificación.

- Dobrado térmico: Para formas personalizadas, unha sección do tubo de vidro de cuarzo quentase localmente ata que estea blanda e logo dóbra-se sobre un molde ou forma.

- Sellado das extremidades: As extremidades do tubo de vidro de cuarzo fúndense e pechanse usando unha tocha de alta temperatura para crear ampolas de cuarzo, fundas ou outros recipientes pechados.

Vantaxe do tubo de vidro de cuarzo

-

O tubo de vidro de cuarzo é c resistencia á corrosión

Ademais do ácido fluorhídrico, o vidro de cuarzo case non reacciona con outros ácidos no tratamento químico, e a súa resistencia aos ácidos é 30 veces superior á dos cerámicos e 150 veces superior ao acero inoxidable.

- Excelente rendemento de illamento eléctrico

O valor de resistencia do tubo de vidro de cuarzo é equivalente a 10.000 veces o do vidro ordinario. É un excelente material aillante eléctrico e mantén boas propiedades eléctricas incluso a altas temperaturas

- Resistencia a altas temperaturas

A capacidade dos tubos de vidro de cuarzo para manter o seu rendemento e estabilidade estrutural en ambientes de alta temperatura

Campos de aplicación

O tubo de vidro de cuarzo emprégase principalmente en fontes luminosas eléctricas, sector eléctrico (eléctrico), semicondutores, comunicacións ópticas, militar, metalurxia, materiais de construcción, industria química, maquinaria, enerxía eléctrica, protección ambiental e outros campos.

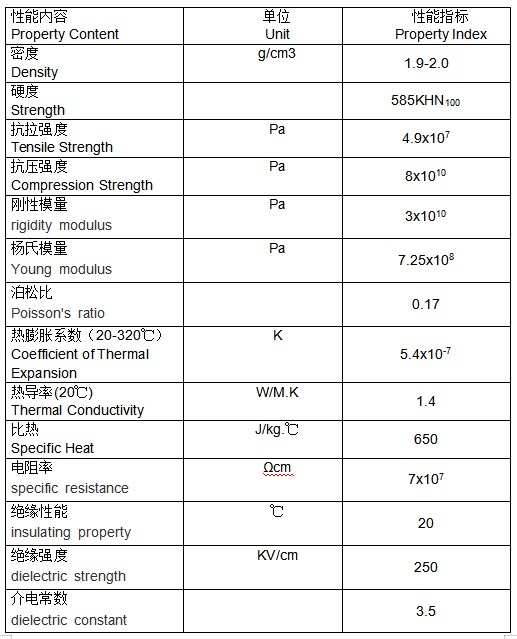

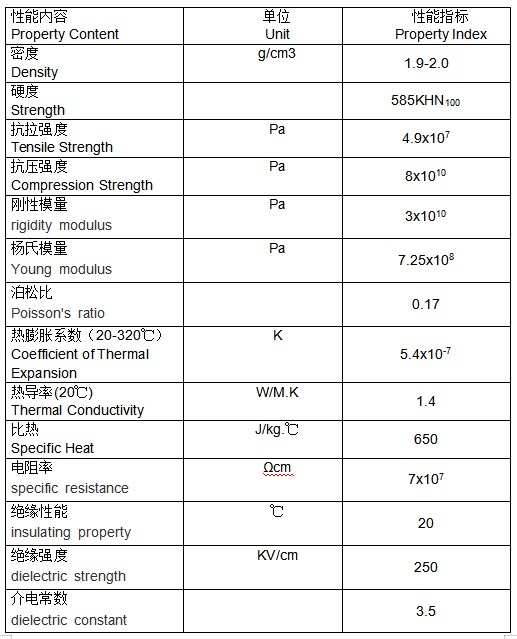

Datos técnicos do tubo de cuarzo opaco