Productieproces en werkschema van kwartsglazen buizen

Kwartsbuizen worden grotendeels gemaakt van gesmolten kwarts (amorf siliciumdioxide). De meest geavanceerde en gangbare industriële methode voor de productie van continue lengtes kwartsbuis is het continu smelt- en trekproces.

De gehele werkschema kan worden onderverdeeld in twee hoofdfasen:

Fase 1: Continu smelten & buistrekken (het kernproces)

Dit is de kritieke fase waarin grondstoffen worden omgezet in een continue kwartsbuis.

- Rauw materiaal voorbereiding

- Materialen: Hoogzuiver natuurlijk kwartszand of synthetische kwartskorrels (uit een vlamsmeltproces). De zuiverheidsgraad wordt geselecteerd op basis van de eindtoepassing (bijvoorbeeld optisch, halfgeleider).

- Verwerking: De grondstoffen ondergaan een grondige reiniging, zure extractie en droging om metalenionen, stof en vocht te verwijderen.

- Continue toevoer & smelten

- Het gezuiverde kwartsmateriaal wordt continu toegevoerd aan een speciale verticale continue smeltoven.

- De ovenkamer is doorgaans gemaakt van vuurvaste metalen (bijvoorbeeld molybdeen) of grafiet en wordt onder een beschermende atmosfeer (bijvoorbeeld helium, stikstof) gehouden om oxidatie en verontreiniging te voorkomen.

- Hoge temperaturen (ongeveer 2000 °C) worden opgewekt via grafiet- of wolfraamelektroden, waardoor de grondstof in het bovenste deel van de oven smelt tot een homogene, bellevrije kwartsmeelt.

- De gesmolten kwarts stroomt naar beneden naar de bodem van de oven en door een precisievormmal of mal.

- Deze mal bepaalt de uiteindelijke buitendiameter en wanddikte van de buis. Het is doorgaans een concentrische hogedrukgrafietmal die bestand is tegen hoge temperaturen.

- Door nauwkeurige controle van de smelttemperatuur, viscositeit, treksnelheid en interne gasdruk, wordt het verwekte kwartsglas naar boven of beneden 'getrokken' tot een continue buis met stabiele afmetingen.

- De nieuw gevormde kwartsglasbuis bevat aanzienlijke interne thermische spanningen als gevolg van ongelijkmatig afkoelen, waardoor deze uiterst breekbaar is.

- De getrokken buis passeert onmiddellijk een in-lijn gloeioven (een lehr). Deze oven zorgt voor een trage en nauwkeurig gecontroleerde koelzone, waardoor de buis geleidelijk afkoelt door een kritiek temperatuurbereik (bijv. 1100 °C tot 800 °C).

- Doel: Om interne spanningen permanent op te heffen, waardoor de mechanische eigenschappen van de kwartsbuis worden gestabiliseerd en het barsten van de buis tijdens vervolghandelingen of gebruik wordt voorkomen.

- Snijden & Voorlopige inspectie

- De continue buis wordt doorgesneden op standaardlengtes.

- Er vindt een voorlopige inspectie plaats op zichtbare gebreken zoals bellen, insluitingen, krassen, en er wordt gecontroleerd op maattoleranties (buitendiameter en wanddikte).

Fase 2: Secundaire bewerking (aanpassing aan eindgebruik)

De halfafgewerkte buizen ondergaan diverse afwerkprocessen die zijn afgestemd op de klantspecificaties.

- Snijden & Afschaven van de uiteinden

- Snijden: Quartzglasbuizen worden met speciale quarxtscheren (bijvoorbeeld diamantzaag of lasersnijder) op maat gesneden om schone, rechte uiteinden te verkrijgen zonder afbladdering.

- Afschuinen/Verlopen: De gesneden uiteinden worden gladgeslepen tot een soepele, ronde afwerking om spanningsconcentratie te voorkomen en de veiligheid van de bediener te waarborgen.

- Er wordt een grondige reinigingsprocedure toegepast met behulp van hoogzuiver water, zoutoplossingen (bijvoorbeeld HF/HNO 3. mengsel) en oplosmiddelen om alle verontreinigingen die tijdens snijden en hanteren zijn ingebracht, te verwijderen.

- Warmtebehandeling (vlamglad maken)

- Doel: Voor toepassingen waarbij hoge zuiverheid en gladde binnenoppervlakken vereist zijn (bijvoorbeeld in de halfgeleiderindustrie), kunnen de uiteinden of het gehele binnenoppervlak worden onderworpen aan vlamglad maken.

- Methode: Het oppervlak van de quartzglasbuis wordt kortstondig verhit tot het verzachtingspunt met behulp van een waterstof-zuurstoftoorts of plasma-lichtboog. Door de oppervlaktespanning wordt de gesmolten laag perfect glad en afgedicht, waardoor microscheurtjes verdwijnen, de oppervlakteruwheid wordt verminderd en oppervlakteverontreinigingen worden verwijderd.

- Resultaat: vuurvast gepolijste kwartsglazen buis vertoont een hogere mechanische sterkte en verhoogde weerstand tegen ontglazing.

- Thermisch Buigen: Voor op maat gemaakte vormen wordt een deel van de kwartsglazen buis lokaal verwarmd totdat het zacht is en vervolgens over een mal of vorm gebogen.

- Eindafsluiting: De uiteinden van de kwartsglazen buis worden gesmolten en afgesloten met behulp van een hoge-temperatuurbrander om kwartsampullen, hulzen of andere gesloten containers te maken.

Voordelen van kwartsglazen buis

-

Kwartsglazen buis is c orrosiebestendigheid

Afgezien van waterstoffluorzuur reageert kwartsglas bijna niet met andere zuren bij chemische behandeling, en de zuurbestendigheid is 30 keer zo groot als die van keramiek en 150 keer zo groot als die van roestvrij staal.

- Uitstekende elektrische isolatieprestaties

De weerstandswaarde van de kwartsglazen buis is gelijk aan 10.000 keer die van gewoon glas. Het is een uitstekend elektrisch isolatiemateriaal en behoudt goede elektrische eigenschappen zelfs bij hoge temperaturen

- Hoge temperatuurweerstand

Het vermogen van kwartsglazen buizen om hun prestaties en structurele stabiliteit te behouden in hoge temperaturomgevingen

Toepassingsgebieden

Kwartsglazen buizen worden voornamelijk gebruikt in elektrische lichtbronnen, elektrische (elektrische) toepassingen, halfgeleiders, optische communicatie, defensie, metallurgie, bouwmaterialen, chemische industrie, machines, elektriciteit, milieubescherming en andere gebieden.

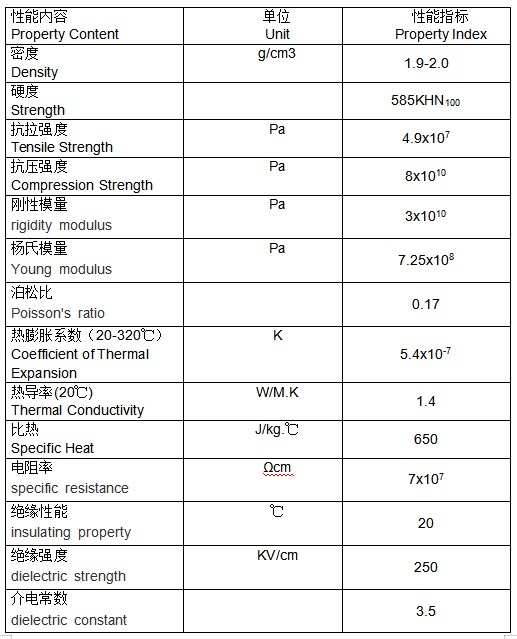

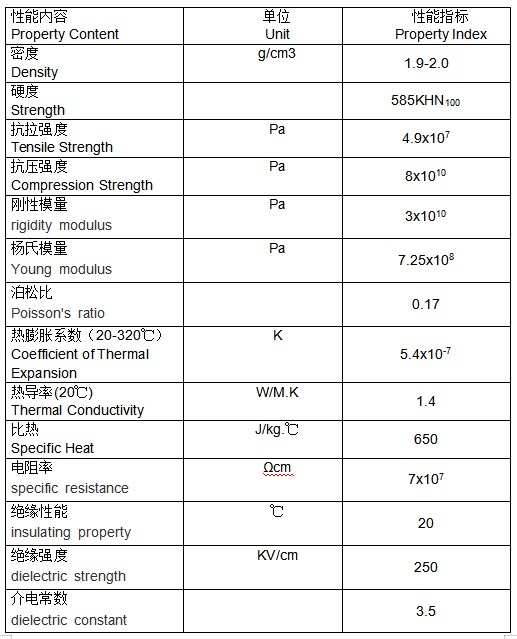

Technische gegevens van ondoorzichtige kwartsbuis