پلاک 21، خیابان چائویانگ شرقی، ساختمان A، پلازا دونگشنگمینگدو، لیانیونگانگ جیانگسو، چین +86-13951255589 [email protected]

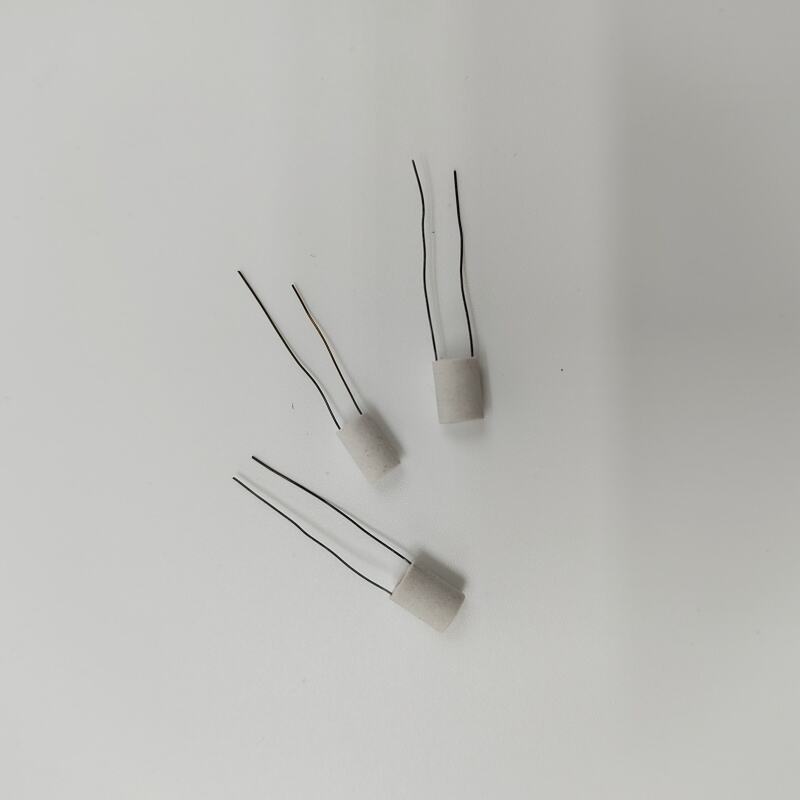

هسته اتمیزهکننده سرامیکی متخلخل بهویژه به دلیل توانایی کارآمد و پایدار در تبخیر مایعات با ویسکوزیته بالا مورد تقدیر قرار میگیرد. احساس آزادی در تماس با ما داشته باشید.

هستههای اتمیزهکننده حرارتی سرامیکی، اجزای اصلی دستگاههای الکترونیکی هستند، به ویژه دستگاههایی که هنگام گرم شدن موجب سوختن نمیشوند. عملکرد اصلی آنها "گرم کردن" است نه "سوختن"

I. فرآیند تولید و جریان هستههای اتمیز کربید سیلیسیم سرامیکی

تولید هستههای اتمیزهکننده سرامیکی کاربید سیلیسیم فرآیندی است که شامل علم مواد و تولید دقیق است و اساس آن، تهیه بدنههای سرامیکی کاربید سیلیسیم با ساختار ریز متخلخل میباشد.

فرآیند اصلی به شرح زیر است:

1. آمادهسازی مواد اولیه

اندازه ذرات و خلوص پودر به طور مستقیم بر تخلخل، استحکام و هدایت حرارتی محصول نهایی تأثیر میگذارد.

این مواد در طول فرآیند سینتر کردن بعدی تجزیه می شوند یا فروریز می شوند و منافذ پیش تعیین شده را ترک می کنند.

۲. مخلوط کردن و همگونی سازی

پودر کربید سیلیکون، عامل تشکیل حفره و باندر را در نسبت های دقیق مخلوط کنید و آنها را با استفاده از آسیاب توپ و روش های دیگر به طور کامل همگن کنید تا توزیع یکنواخت اجزای موجود را تضمین کنید.

۳. فرآوری قالب

این یک مرحله حیاتی در شکل گیری شکل اولیه هسته ی اتم است.

روش های رایج عبارتند از:

4. تف جوشی

این مهمترین مرحله در کل فرآیند است.

اجسام خام تشکیلشده در کورههای سینتر کاری دمای بالا قرار داده شده و تحت پردازش دمای بالا در محیطی محافظتشده با گازهای بیاثر مانند آرگون قرار میگیرند.

فضای باقیمانده پس از تبخیر عامل تشکیل حفره، یک شبکه پیچیده از منافذ میکرونی را ایجاد میکند.

با کنترل دقیق دمای سینتر، زمان و جو، تخلخل، اندازه منافذ و توزیع آنها در محصول نهایی بهطور دقیق قابل تنظیم است.

5. آمادهسازی الکترودهای فلزی

بدنه سرامیکی متخلخل سینترشده خود بهخود غیرهادی است و نیازمند پوششدهی یا تعبیه الکترودهای فلزی در نواحی مشخصی میباشد.

معمولاً از خمیرهای هادی مانند خمیر نقره و خمیر پالادیوم-نقره با استفاده از روش صفحهچاپی یا پاشش روی سطح سرامیک قرار داده میشود و سپس الکترود فلزی از طریق سینتر دوم (سینتر دمای پایین) بهصورت محکمی به بستر سرامیکی متصل میگردد.

6. پردازش نهایی و بازرسی

محصولات نهایی را برش داده و تمیز میکنند تا لبههای تیز و ناخالصیها حذف شوند.

آزمونهای دقیق عملکردی انجام میشود، شامل مقدار مقاومت، تخلخل، توزیع اندازه منافذ، عیوب ظاهری و غیره، تا اطمینان حاصل شود که عملکرد هر هسته افشانکننده یکسان است.

۷. مزیت هسته اتمیز کننده متخلخل SiC:

مشخصات فنی

هسته پاششکننده سرامیکی در مقایسه با دستگاههای پاشش سنتی مبتنی بر هسته پنبهای، تفاوتهای زیر را دارد:

بازده تبخیر بالا |

بازدهی پاشش ۲ تا ۳ برابر هسته پنبهای است. |

بازده تبدیل نیکوتین در سیستم پاشش سلولی عسلی YooKee به ۹۳٪ میرسد. |

طعم ظریفتر |

اندازه ذرات پاشششده ریزتر و طعم نرمتری ایجاد میکند |

اندازه ذرات پاشششده در هسته سرامیکی ۰٫۵ تا ۰٫۵۵ میکرون و در هسته پنبهای ۰٫۷ تا ۰٫۷۵ میکرون است. |

گرمایش یکنواختتر |

ماتریس سرامیکی دارای هدایت حرارتی یکنواخت است و از گرمایش موضعی جلوگیری میکند. |

دمای کاری سیستم کنترل دماي YooKee در محدوده 280 تا 320 درجه سانتیگراد پایدار است. |

عمر طولانی |

مقامت خوب در برابر دمای بالا، فرسودگی و تغییر شکل ندارد |

قابلیت استنشاق 11,000 بار با توان 6 تا 8 وات |

کاهش مواد مضر |

کاهش تشکیل رسوب کربنی و مواد مضر |

پس از 30 بار کشیدن متوالی، رسوب کربن روی سطح هسته سرامیکی 40٪ نسبت به محصول نسل اول کاهش یافته است |

عملکرد خوب در برابر نشتی |

ساختار ریزمنفذ قابلیت قوی در نگهداشتن مایع را دارد |

هسته اتمیز کننده سرامیکی دارای "نرخ نشت بسیار پایین" است |

حلقههای سرامیکی آلومینا با دقت بالا برای فیلتراسیون و مقاومت شیمیایی در تصفیه آب

لوله سرامیکی AL2O3 متخلخل، لوله آب فیلتر سرامیکی آلومینایی با قابلیت تخلخل قابل تنظیم

فتیله پنبهای پلیاستری برای استفاده در موشکهای ضد حشرات مایع

هسته اتمیزاسیون سرامیک متخلخل با عنصر گرمایشی برای تجهیزات پزشکی و بهداشتی