9e étage, Bâtiment A Dongshengmingdu Plaza, 21 Chaoyang East Road, Lianyungang Jiangsu, Chine +86-13951255589 [email protected]

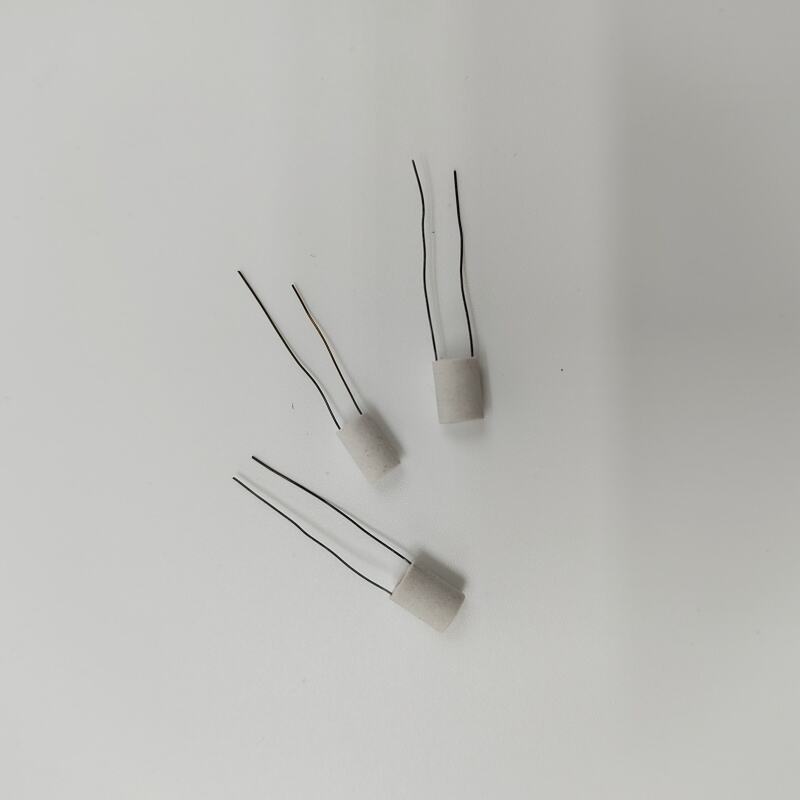

Les cœurs atomisants en céramique poreuse sont particulièrement appréciés pour leur capacité à vaporiser efficacement et uniformément des liquides à haute viscosité. N'hésitez pas à nous contacter.

Les noyaux d'atomisation chauffants en céramique sont des composants essentiels des dispositifs électroniques, en particulier ceux qui ne brûlent pas lorsqu'ils sont chauffés. Leur fonction principale est de « chauffer » plutôt que de « brûler »

I. Procédé de fabrication et flux des cœurs atomiseurs en céramique de carbure de silicium

La production des noyaux d'atomisation en céramique carbure de silicium est un processus qui implique la science des matériaux et la fabrication de précision, dont l'élément clé consiste à préparer des corps céramiques en carbure de silicium dotés d'une microstructure poreuse.

Le procédé principal est le suivant :

1. Préparation du matériau brut

La taille des particules et la pureté de la poudre influencent directement la porosité, la résistance et la conductivité thermique du produit final.

Ces substances se décomposeront ou s'évaporeront lors du processus de frittage ultérieur, laissant des pores prédéfinis.

2. Mélange et homogénéisation

Mélanger la poudre de carbure de silicium, l'agent poreux et le liant selon des proportions précises, puis les homogénéiser soigneusement par broyage à billes ou d'autres méthodes afin d'assurer une distribution uniforme des composants.

3. Mise en forme

Il s'agit d'une étape cruciale pour donner la forme initiale au noyau pulvérisateur.

Les méthodes courantes incluent :

4. Frittage

C'est le lien le plus crucial de l'ensemble du processus.

Les pièces formées sont placées dans des fours de frittage à haute température et soumises à un traitement à haute température sous protection de gaz inerts tels que l'argon.

L'espace laissé après l'évaporation de l'agent formant les pores forme un réseau complexe de pores de taille micrométrique.

En contrôlant précisément la température, le temps et l'atmosphère de frittage, on peut réguler exactement la porosité, la taille des pores et leur distribution dans le produit final.

5. Préparation des électrodes métalliques

Le corps céramique poreux fritté est en soi non conductif et nécessite le dépôt ou l'intégration d'électrodes métalliques dans des zones spécifiques.

Habituellement, des pâtes conductrices telles que la pâte d'argent ou la pâte de palladium-argent sont appliquées sur la surface céramique par sérigraphie ou pulvérisation, puis l'électrode métallique est solidement fixée au substrat céramique par un second frittage (frittage à basse température).

6. Traitement postérieur et inspection

Découper et nettoyer les produits finis afin d'éliminer les bavures et les impuretés.

Effectuer des tests rigoureux de performance, incluant la valeur de résistance, la porosité, la distribution de la taille des pores, les défauts d'apparence, etc., afin de garantir une cohérence des performances de chaque cœur d'atomisation.

7. Avantage du cœur atomiseur en céramique poreuse SiC :

Spécifications techniques

Le cœur d'atomisation céramique présente les différences suivantes par rapport aux atomiseurs traditionnels à cœur de coton :

Haute efficacité d'atomisation |

L'efficacité d'atomisation est 2 à 3 fois supérieure à celle du cœur en coton. |

Le rendement mesuré de conversion de la nicotine du système d'atomisation céramique en nid d'abeille YooKee atteint 93 %. |

Goût plus délicat |

Taille des particules atomisées plus fine pour un goût plus doux |

La taille des particules atomisées du cœur céramique est de 0,5 à 0,55 micron, contre 0,7 à 0,75 micron pour le cœur en coton. |

Chauffage plus uniforme |

La matrice céramique assure une conduction thermique uniforme, réduisant les surchauffes locales. |

La température de fonctionnement du système de régulation thermique YooKee est stable dans la plage de 280 à 320 °C. |

Longue durée de vie |

Résiste aux hautes températures, ne vieillit pas facilement et ne se déforme pas |

Peut être aspiré 11 000 fois avec une puissance de 6 à 8 W |

Réduit les substances nocives |

Réduit l'accumulation de carbone et la formation de substances nocives |

Après 30 aspirations consécutives, l'accumulation de carbone sur la surface du cœur en céramique est réduite de 40 % par rapport au produit de première génération |

Bonne étanchéité |

La structure micro-poreuse possède une forte capacité de rétention du liquide |

Le noyau d'atomisation en céramique présente un « taux de fuite extrêmement faible » |

Anneaux en céramique d'alumine à filtration haute précision et résistance chimique pour le traitement de l'eau

Tube d'eau filtrante en céramique Alumine AL2O3 poreuse à porosité réglable

Mèche en coton PET hydrophile ou lipophile pour répulsif à moustiques liquide

Élément chauffant à cœur d'atomisation en céramique poreuse pour équipements médicaux et de santé