9F, Gebäude A Dongshengmingdu Plaza, Nr. 21 Chaoyang East Road, Lianyungang Jiangsu, China +86-13951255589 [email protected]

CNC-Keramik-Vakuumspannplatte mit einstellbarer Porosität und ≤0,005 mm Planlauf für Wafer zum Reinigen von Spannvorrichtungen. Fordern Sie noch heute eine kostenlose Demo an

Kernvorteile

Was ist ein SiC-Vakuumspannfutter?

Ein Vakuumspannfutter ist eine Vorrichtung, die Saugkraft (ein Vakuum) verwendet, um ein Werkstück während des Bearbeitens, Schleifens oder Prüfens an Ort und Stelle zu halten, anstelle von mechanischen Spannbacken.

Ein SiC-Vakuumspannfutter besteht speziell aus Siliciumkarbid (SiC).

Warum ist Siliciumkarbid (SiC) das bevorzugte Material?

Dies ist der Kern des Themas. SiC weist eine einzigartige Kombination von Eigenschaften auf, die es für diese anspruchsvolle Anwendung ideal geeignet machen:

Außergewöhnliche Härte und Verschleißfestigkeit:

Vorteil: SiC ist äußerst hart (9,5 auf der Mohs-Skala, nahezu Diamant). Dadurch ist es sehr beständig gegen Abrieb durch das Werkstück (häufig eine Siliziumwafer) und durch Verunreinigungen während der Bearbeitung. Dies gewährleistet, dass die Oberfläche des Spannfutters über einen langen Zeitraum eben und unbeschädigt bleibt, was zu einer längeren Lebensdauer und weniger Ausfallzeiten führt.

Hervorragende Steifigkeit (hoher Elastizitätsmodul):

Vorteil: SiC verformt oder verbiegt sich unter Belastung kaum. Dies gewährleistet eine außergewöhnliche dynamische Stabilität bei Hochgeschwindigkeitsprozessen wie Schleifen oder Bearbeitung. Die Spannvorrichtung vibriert oder verzieht sich nicht, was entscheidend ist, um Submikrometer-Toleranzen zu erreichen.

Hervorragende thermische Eigenschaften:

Ausgezeichnete chemische Inertheit:

Vorteil: Es ist beständig gegen die meisten Säuren, Laugen und Lösungsmittel, die in der Halbleiterfertigung verwendet werden (z. B. bei Reinigungsverfahren wie RCA-Reinigung). Dies verhindert, dass die Spannvorrichtung korrodiert oder die Wafer kontaminiert.

Niedrige Dichte:

Vorteil: Trotz seiner hohen Steifigkeit und Härte ist SiC relativ leicht. Dies ist vorteilhaft, um die Masse beweglicher Teile in Hochgeschwindigkeitsmaschinen zu reduzieren.

Anwendungsszenarien

Technische Parameter Tabelle

Eigentum |

Typischer Wert / Beschreibung |

Bedeutung bei der Belüftung |

Materialzusammensetzung |

>90 % Siliziumkarbid (SiC), mit Sinterhilfsmitteln. |

Gewährleistet extreme Härte und chemische Stabilität. |

Farbe |

Dunkelgrau bis Schwarz |

- |

Porosität |

40 % - 50 % |

Ein hohes Hohlraumvolumen ermöglicht einen hohen Luftdurchsatz bei geringem Druckverlust. |

Durchschnittliche Porengröße |

50 - 200 Mikrometer (anpassbar) |

Bestimmt die Blasengröße. Kleinere Poren (<100 µm) erzeugen feinere Blasen für einen besseren Sauerstofftransfer. |

Dichte |

1,8 - 2,2 g/cm³ |

- |

Biegefestigkeit |

25 - 45 MPa |

Hohe mechanische Festigkeit widersteht Rissbildung durch Belastungen beim Handling und Einbau. |

Druckfestigkeit |

100 - 200 MPa |

Hält erheblichem hydrostatischem Druck am Boden tiefer Becken/Teiche ohne Verformung stand. |

Härte |

9,0 - 9,5 auf der Mohs-Skala |

Extrem verschleißfest. Ideal für Umgebungen mit suspendierten Feststoffen. |

Chemische Resistenz |

Ausgezeichnet. Inert gegenüber allen pH-Werten (1–14). Widerstandsfähig gegen Oxidation, Lösungsmittel und biologische Angriffe. |

Zerfällt nicht in aggressiven Abwässern, Salzwasser oder bei intensiver Reinigung (z. B. mit Säuren, Laugen oder Peroxid). |

Thermische Stabilität |

Bis zu 1600 °C in Luft. |

Kann thermisch gereinigt werden (im Ofen), um hartnäckige organische Ablagerungen abzubrennen, ein entscheidender Wartungsvorteil. |

Oberflächeneigenschaften |

Hydrophil (wasseranziehend) |

Blasen bilden sich bereits bei niedrigem Druck und neigen nicht dazu, „hängen zu bleiben“ oder zu größeren Blasen zusammenzufallen. |

Hochreine klare optische Silika-Schmelzquarzglasplatten

Zylindrische Durchfluss-Quarz-Küvette zur Wasserqualitätsprüfung

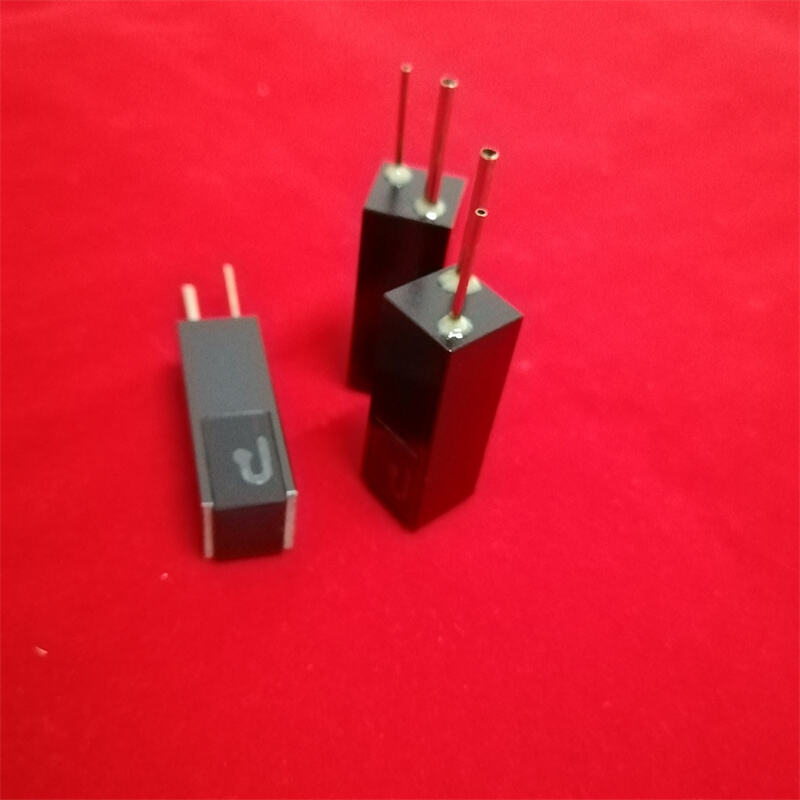

Q614 Schwarze Wand vermeidet Lichtdurchgang, Durchflussküvette, Biochemischer Analysator, Quarzglas-Küvette für biochemische Analysatoren

Siliciumnitrid-Keramik-Drahtführungsring für Textilmaschinen