Krótki opis produktu

płyty spiekalnicze z węglika krzemu to produkt nowoczesnych technologii wysokotemperaturowych. Wykorzystując możliwości nauki o materiałach, tworzą solidną, niezawodną i wydajną barierę dla przetwarzania w warunkach wysokich temperatur w zaawansowanej produkcji. Nie są one jedynie narzędziami do podpierania materiałów; pełnią raczej kluczową rolę technologiczną, poprawiając ogólny poziom procesów spiekania, umożliwiając obniżenie kosztów i zwiększenie efektywności oraz sprzyjając jakościowemu skokowi. Na drodze promowania rozwoju przemysłu zaawansowanych ceramik i nowych materiałów odgrywają dalej niezastąpioną rolę podstawową.

Szczegóły produktu Opis

Płyta nośna z węglika krzemu: rdzeń i fundament pieców o wysokiej temperaturze

W procesie wysokotemperaturowego spiekania w zaawansowanych dziedzinach produkcji, takich jak ceramika, elementy elektroniczne i metalurgia proszków, płyta spiekarska pełni kluczową rolę podpierania surowego wyrobu, a jej właściwości bezpośrednio wpływają na jakość produktu, efektywność produkcji oraz koszty. W tym kontekście płyty spiekarskie z węglika krzemu stały się nieodzownym komponentem rdzeniowym nowoczesnych przemysłów wysokotemperaturowych, szczególnie w precyzyjnym spiekaniu ceramiki, dzięki swoim doskonałym właściwościom użytkowym, a przez to są nazywane "stalowym szkieletem" pieców.

I. Główne materiały i doskonałe cechy

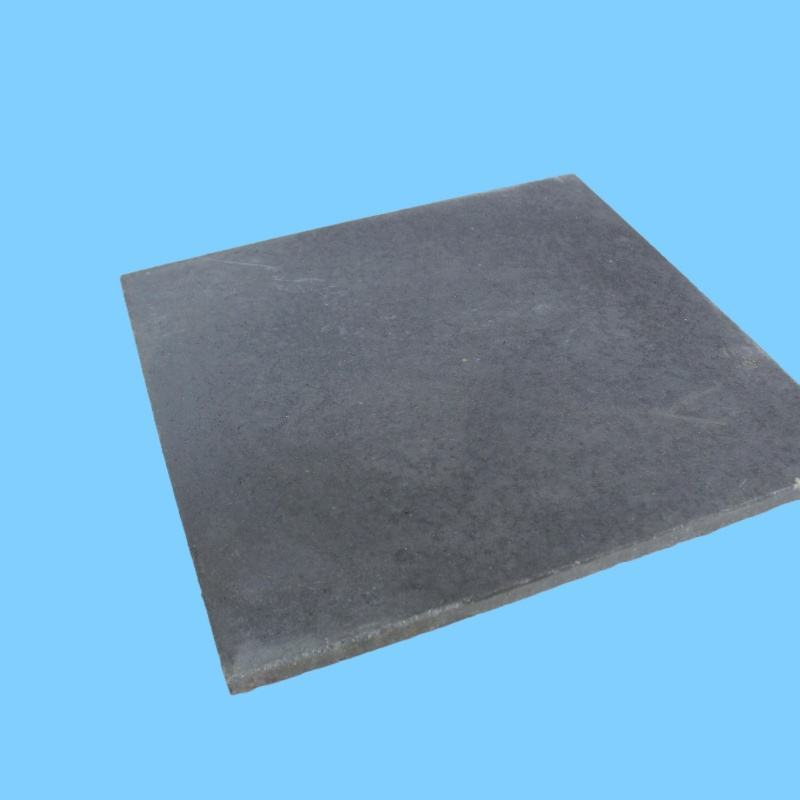

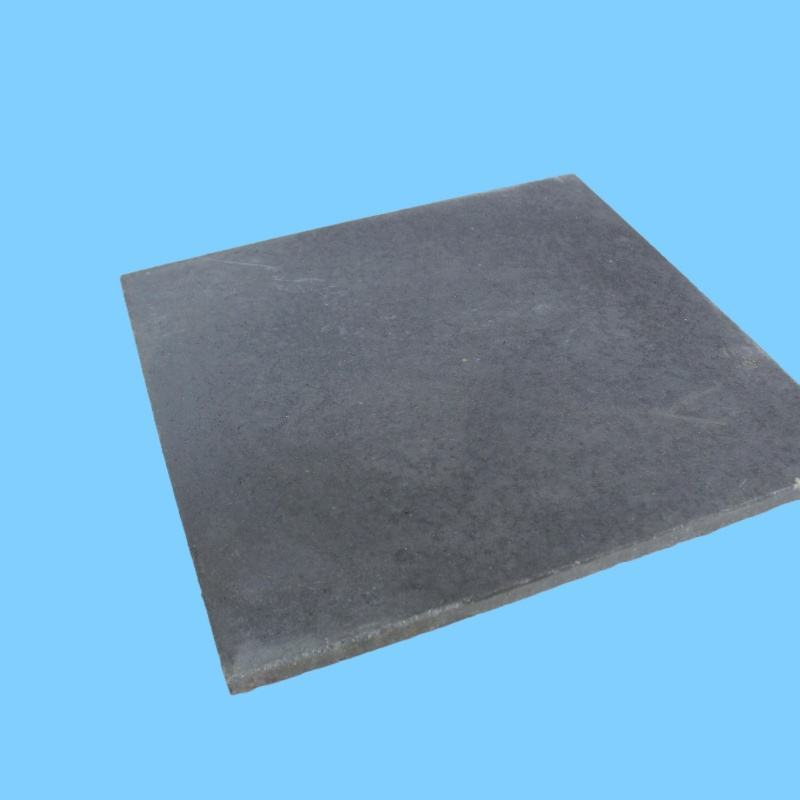

Płyty nośne z węglika krzemu są wykonane głównie z wysokoczystego węglika krzemu, przygotowane za pomocą zaawansowanych procesów, takich jak spiekanie rekrystalizacyjne lub spiekanie bezciśnieniowe. Węglik krzemu sam w sobie jest nadzwyczaj wytrzymałym materiałem ceramicznym o ekstremalnie silnych wiązaniach kowalencyjnych, co nadaje płytom nośnym szereg doskonałych właściwości, znacznie przewyższających tradycyjne materiały ogniotrwałe:

- 1. Ostateczna wytrzymałość w wysokiej temperaturze i punkt mięknienia pod obciążeniem: To jest najważniejszą zaletą płytek nośnych z węglika krzemu. Mogą one zachować bardzo wysoką wytrzymałość mechaniczną nawet w temperaturach 1600°C lub wyższych, przy czym ich wytrzymałość na zginanie jest znacznie wyższa niż materiałów aluminiowych. Dzięki temu mogą przenosić ciężkie surowe bryki bez odkształcania się czy zapadania, zapewniając stabilność geometryczną produktu podczas procesu spiekania. Są szczególnie odpowiednie dla ceramiki elektronicznej lub ceramiki konstrukcyjnej o dużym współczynniku kurczenia się przy spiekaniu i precyzyjnych strukturach.

- 2. Doskonała przewodność cieplna**: Przewodność cieplna węglika krzemu jest ponad dziesięć razy wyższa niż glinki. Ta cecha oznacza, że podczas procesu nagrzewania i chłodzenia pieca ciepło może być szybko i równomiernie przekazywane przez płytę nośną do wypalanych produktów, skutecznie zmniejszając różnice temperatury wewnątrz pieca oraz zapobiegając problemom takim jak pęknięcia, odkształcenia czy różnice barw spowodowane nierównomiernym ogrzewaniem, co znacząco poprawia jednorodność produktu i wydajność.

- 3. Wyjątkowa odporność na szok termiczny: Dzięki wysokiej przewodności cieplnej i umiarkowanemu współczynnikowi rozszerzalności cieplnej, płyta ogniotrwała z węglika krzemu łatwo radzi sobie z ogromnym naprężeniem termicznym spowodowanym szybkim wzrostem temperatury oraz gaszeniem w piecach. Mniej podatna na pękanie wskutek gwałtownych zmian temperatury, charakteryzuje się długą żywotnością, zmniejsza częstotliwość przestojów związanych z wymianą podczas produkcji oraz zwiększa efektywność ciągłej produkcji.

- 4. Nadzwyczajnie wysoka odporność na korozję i stabilność chemiczna: W warunkach wysokich temperatur węglik krzemu odpiera erozję większości kwasów, zasad, metali stopionych oraz soli. Nie ulega reakcjom chemicznym z ciałem wypalanym ani atmosferą pieca, dzięki czemu unika się zanieczyszczenia produktu oraz jego przywierania do powierzchni płyty, zapewniając czystość i jakość powierzchni produktu.

II. Zalety projektu konstrukcyjnego i zastosowania

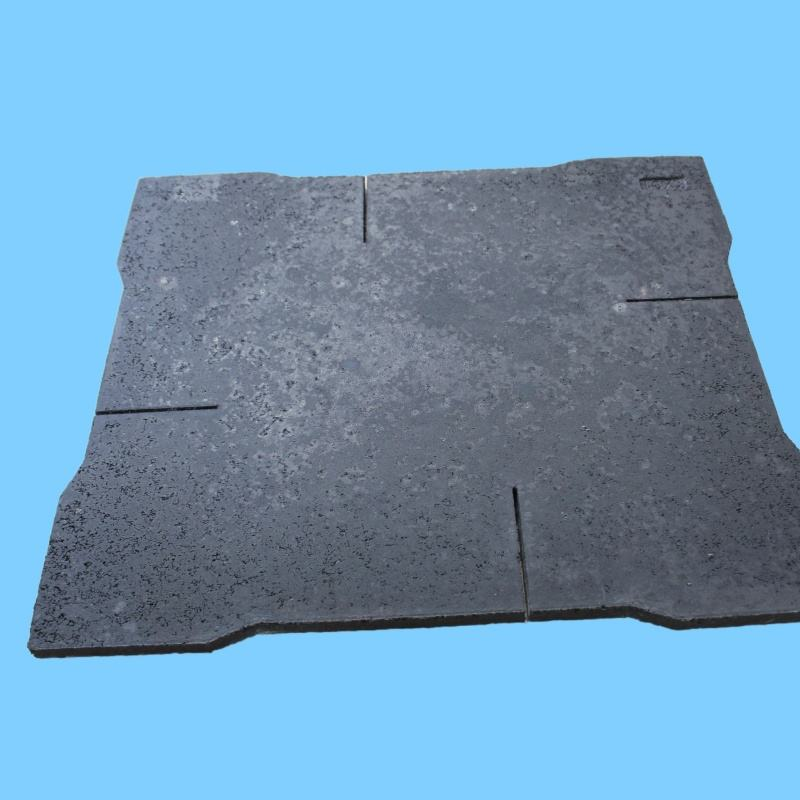

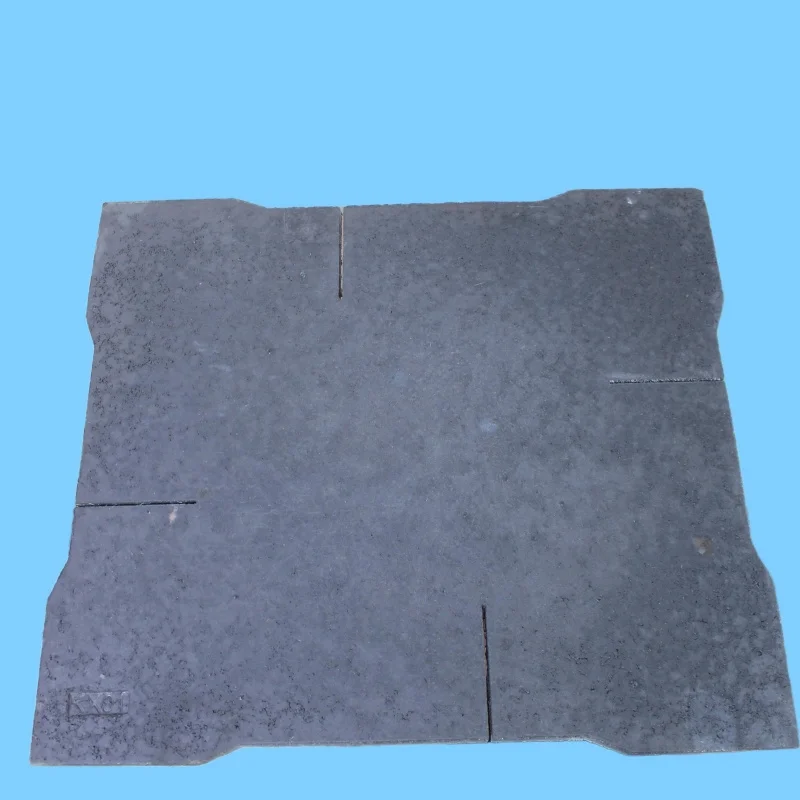

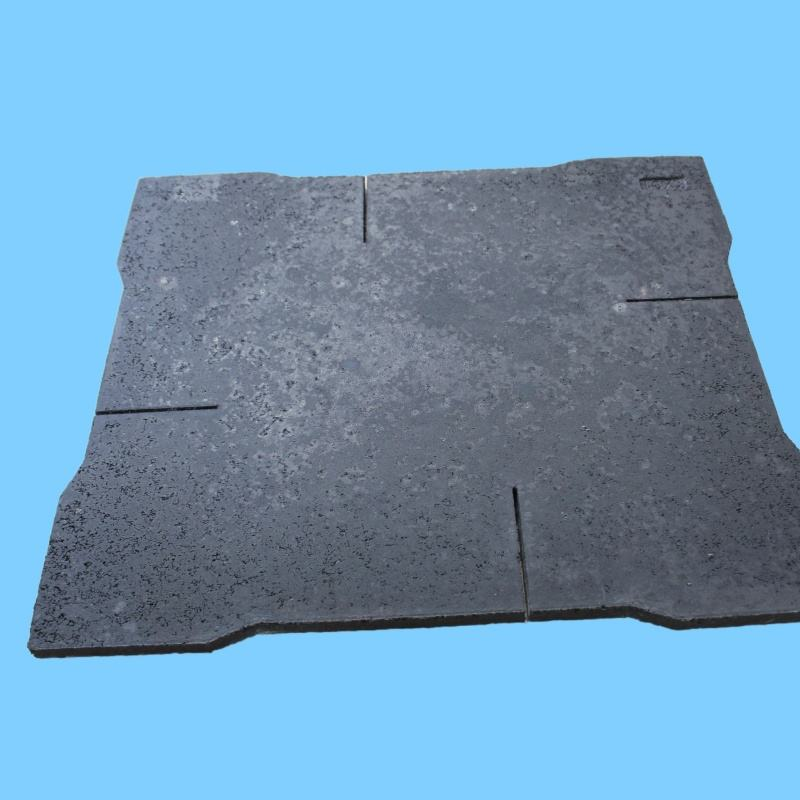

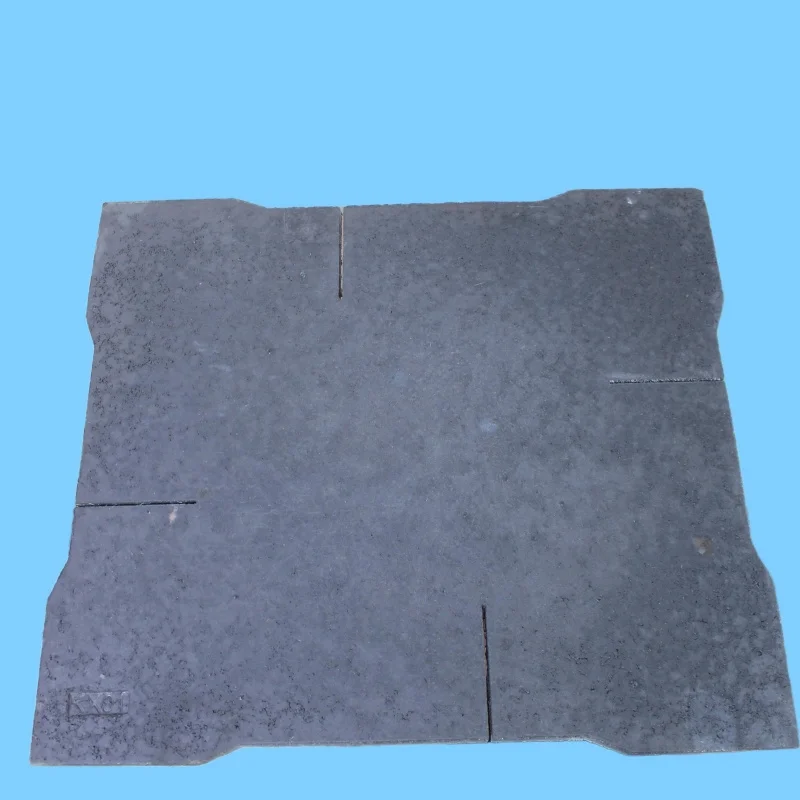

Nowoczesne płyty nośne z węglika krzemu nie są zwykłymi płaskimi płytami; ich projekt strukturalny jest bardzo pomysłowy. Płyty te są zazwyczaj projektowane z precyzyjnie rozmieszczonymi otworami lub szczelinami. Te struktury mają na celu nie tylko zmniejszenie własnej wagi, ale przede wszystkim zoptymalizowanie cyrkulacji powietrza w piecu, zapewniając równomierne przepłynięcie gorącego powietrza przez każdy poziom wyrobów i dalsze eliminowanie martwych stref temperaturowych.

W praktycznych zastosowaniach te cechy przekładają się na następujące istotne zalety:

- Zwiększona gęstość załadunku**: Dzięki wysokiej wytrzymałości płyty z węglika krzemu mogą być wykonane cieńszym materiałem lub mogą wytrzymać większy ciężar przy tej samej grubości, co pozwala na umieszczenie większej liczby wyrobów w ograniczonej objętości pieca, zwiększając tym samym wydajność jednej partii.

- Oszczędność energii i redukcja zużycia: Wysoka przewodność cieplna skraca cykl spiekania, przyspiesza obrót pieca i bezpośrednio zmniejsza zużycie energii na jednostkę produktu.

- Zapewnienie jakości produktu: Jednorodne pole termiczne oraz stabilne środowisko podtrzymujące są warunkiem wstępnym produkcji wysokowydajnych i precyzyjnych komponentów ceramicznych, takich jak MLCC, podłoża ceramiczne z glinu, noże ceramiczne.

III. Obszary zastosowań i perspektywy

Płyty nośne z węglika krzemu są powszechnie stosowane w:

- Ceramice elektronicznej: wielowarstwowe kondensatory ceramiczne (MLCC), podłoża ceramiczne z tlenku glinu/azotku glinu, ceramika piezoelektryczna itp.

- Ceramice konstrukcyjnej: narzędzia tnące ceramiczne, komponenty odporno na ścieranie, wałki ceramiczne itp.

- Metalurgii proszkowej: wysokotemperaturowe spiekanie spieków twardych, materiałów magnetycznych itp.

IV. Użytkowanie i konserwacja

Mimo doskonałych właściwości, płyta ogniotrwała z węglika krzemu jest nadal ceramiką, charakteryzującą się pewnym stopniem kruchości. Dlatego podczas transportu i załadunku do pieca należy z nią obchodzić się ostrożnie, umieszczając delikatnie, by uniknąć uszkodzeń mechanicznych. W miarę wzrostu liczby cykli użytkowania jej wytrzymałość stopniowo maleje, co wymaga regularnych kontroli i odpowiedniego czasu wymiany, aby zapobiec poważnym stratom spowodowanym pęknięciami podczas produkcji.