Produktkurzbeschreibung

siliziumkarbid-Sinterplatten sind ein Produkt moderner Hochtemperatur-Technologieentwicklungen. Auf der Grundlage der Werkstoffwissenschaft haben sie eine stabile, zuverlässige und effiziente Schutzlinie für die Hochtemperaturverarbeitung in der hochwertigen Fertigung etabliert. Sie sind nicht nur Hilfsmittel zum einfachen Tragen von Materialien; vielmehr fungieren sie als entscheidende technologische Träger, die das Gesamtniveau der Sinterprozesse erhöhen, Kostenreduzierung und Effizienzsteigerung ermöglichen und einen Qualitätssprung vorantreiben. Auf dem Weg zur Förderung der Entwicklung fortschrittlicher Keramik und neuer Materialindustrien spielen sie weiterhin eine unersetzliche Kernrolle.

Produktdetails Beschreibung

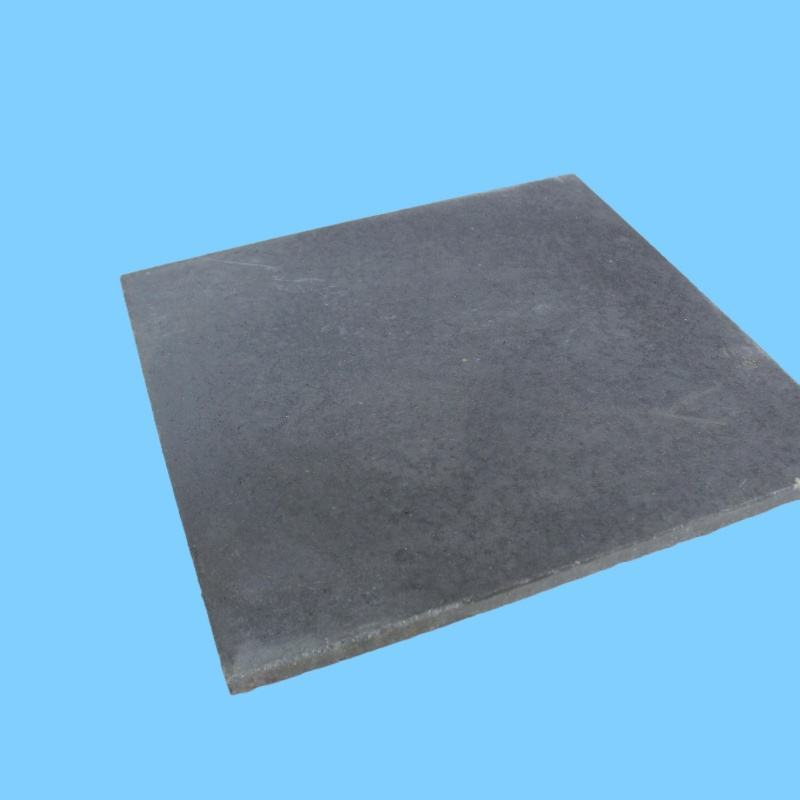

Siliziumkarbid-Tragplatte: das Rückgrat und Fundament von Hochtemperaturofen

Im Hochtemperatursinterprozess von Spitzentechnologiefeldern wie Keramik, elektronischen Bauteilen und Pulvermetallurgie dient die Sintertablett als entscheidende Trägerplatte für das grüne Teil, wobei ihre Leistungsfähigkeit direkt die Produktqualität, die Produktionseffizienz und die Kosten bestimmt. Dabei haben sich Siliciumcarbid-Sintertabletts aufgrund ihrer hervorragenden Gesamtleistung zu unverzichtbaren Kernkomponenten in der modernen Hochtemperaturindustrie, insbesondere beim Präzisionssintern von Keramiken, entwickelt und werden als „Stahlrückgrat“ innerhalb von Öfen bezeichnet.

I. Kernmaterialien und hervorragende Eigenschaften

Siliziumkarbid-Tragplatten bestehen hauptsächlich aus hochreinem Siliziumkarbid, das durch fortschrittliche Verfahren wie Rekristallisationssintern oder druckloses Sintern hergestellt wird. Siliziumkarbid selbst ist ein extrem widerstandsfähiges keramisches Material mit sehr starken kovalenten Bindungen, wodurch die Tragplatten eine Reihe hervorragender Eigenschaften aufweisen, die herkömmliche feuerfeste Materialien bei weitem übertreffen:

- 1. Ultimative Hochtemperaturfestigkeit und Lastweichpunkt: Dies ist der hervorstechendste Vorteil von Siliciumcarbid-Trägerplatten. Sie können auch bei Temperaturen von 1600 °C oder höher eine äußerst hohe mechanische Festigkeit aufrechterhalten, wobei die Biegefestigkeit deutlich über der von Aluminiumoxid-Materialien liegt. Dadurch können sie schwere Grünkörper tragen, ohne sich zu verformen oder einzustürzen, und gewährleisten so die geometrische Stabilität des Produkts während des Sinterprozesses. Sie eignen sich besonders für elektronische Keramiken oder strukturelle Keramiken mit hohen Sinterschrumpfungsraten und präzisen Strukturen.

- 2. Hervorragende Wärmeleitfähigkeit**: Die Wärmeleitfähigkeit von Siliciumcarbid ist mehr als zehnmal höher als die von Aluminiumoxid. Diese Eigenschaft bedeutet, dass während des Heiz- und Kühlprozesses des Ofens die Wärme schnell und gleichmäßig über die Trägerplatte auf das zu brennende Produkt übertragen werden kann, wodurch Temperaturunterschiede im Ofen wirksam reduziert werden. Dadurch können Probleme wie Rissbildung, Verformung oder Farbunterschiede im Produkt, die durch ungleichmäßige Erwärmung verursacht werden, vermieden werden, was die Produktkonsistenz und Ausbeute erheblich verbessert.

- 3. Hervorragende Beständigkeit gegen thermische Schocks: Aufgrund seiner hohen Wärmeleitfähigkeit und des mäßigen Wärmeausdehnungskoeffizienten kann die Siliciumcarbid-Feuerfestplatte problemlos den enormen thermischen Spannungen standhalten, die durch schnelle Temperaturerhöhungen und Abschrecken im Ofen entstehen. Sie neigt weniger zu Rissbildung infolge drastischer Temperaturschwankungen, zeichnet sich durch eine lange Nutzungsdauer aus, verringert die Häufigkeit von Produktionsstillständen zur Ersetzung und verbessert die Effizienz der kontinuierlichen Produktion.

- 4. Sehr hohe Korrosionsbeständigkeit und chemische Stabilität: Bei hohen Temperaturen kann Siliciumcarbid der Erosion durch die meisten Säuren, Laugen, geschmolzenen Metalle und Salze widerstehen. Es neigt nicht zu chemischen Reaktionen mit dem gebrannten Körper oder der Ofenatmosphäre, wodurch eine Kontamination des Produkts und das Anhaften des Produkts an der Plattenoberfläche vermieden werden. So wird die Reinheit und Oberflächenqualität des Produkts gewährleistet.

II. Konstruktive Gestaltung und Anwendungsvorteile

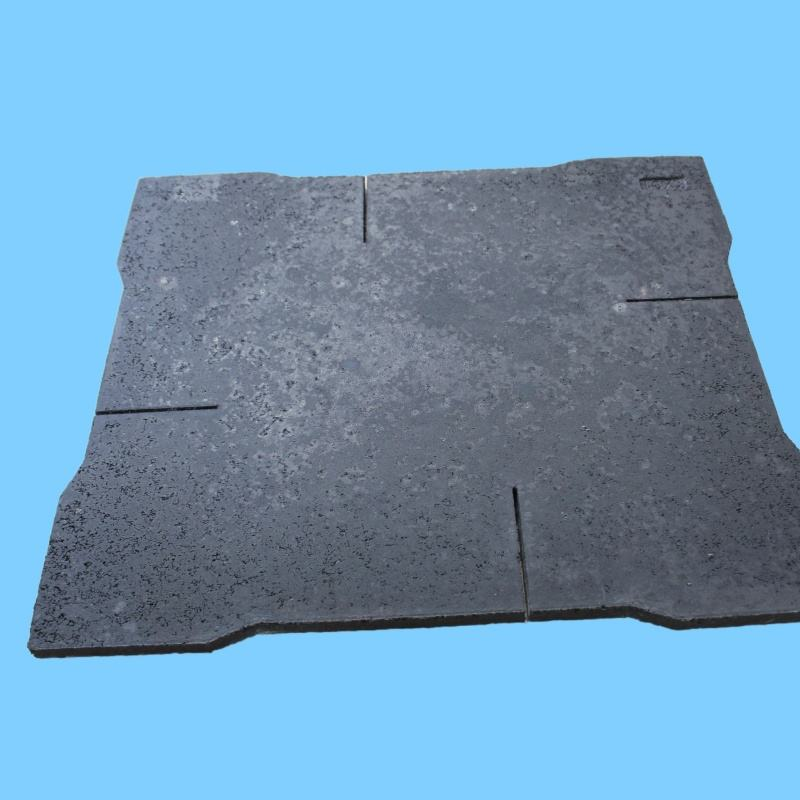

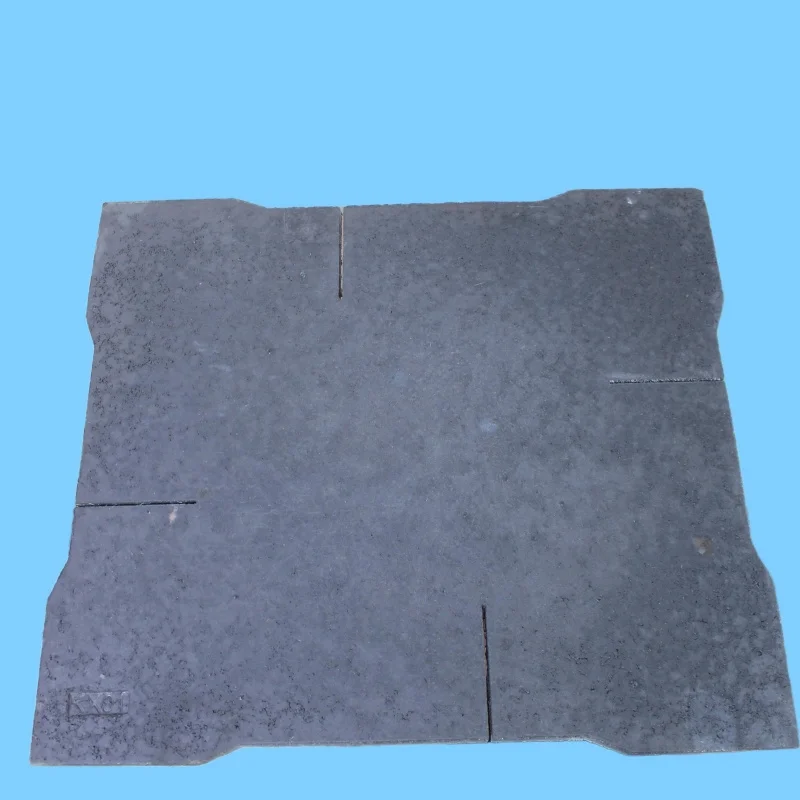

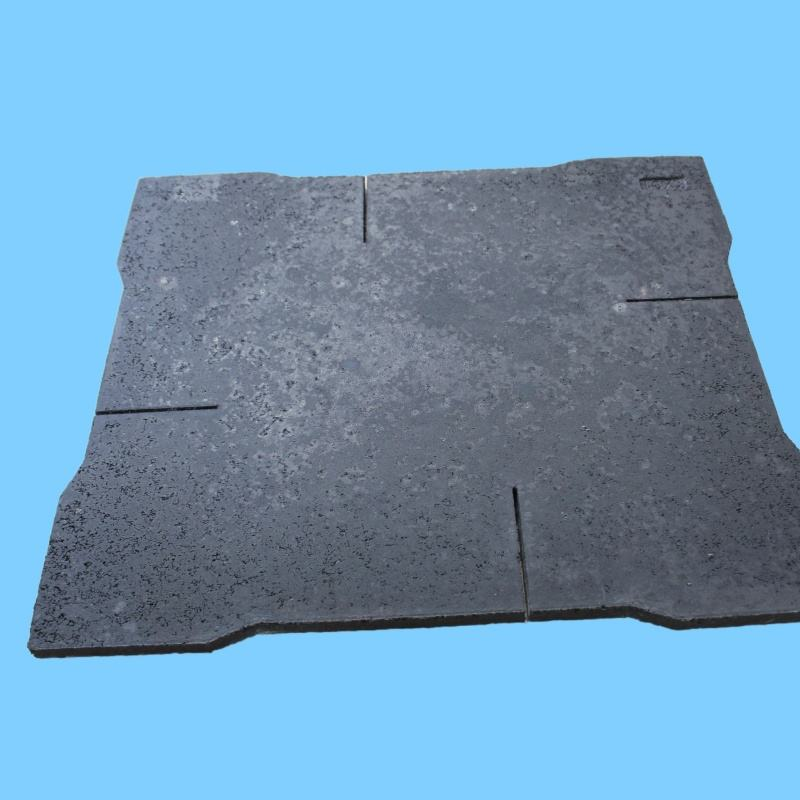

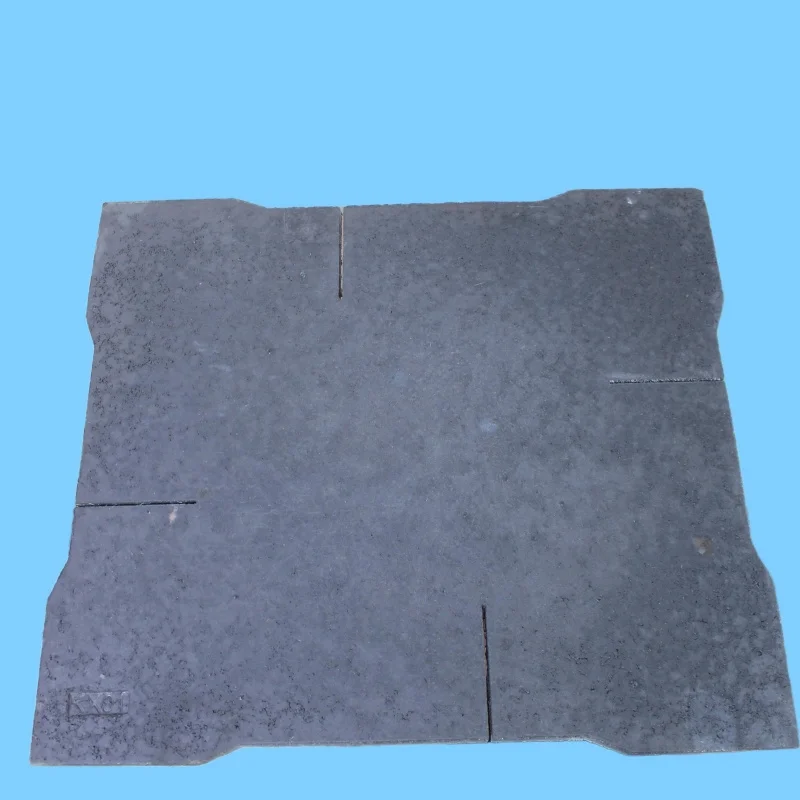

Moderne Siliziumkarbid-Tragplatten sind keine einfachen flachen Platten; ihr strukturelles Design ist äußerst raffiniert. Diese Platten werden typischerweise mit sorgfältig angeordneten Löchern oder Schlitzen konstruiert. Diese Strukturen dienen nicht nur der Gewichtsreduzierung, sondern vor allem der Optimierung der Luftzirkulation im Ofen, wodurch sichergestellt wird, dass die heiße Luft gleichmäßig alle Produktlagen umspült und Temperaturtotzonen weiter reduziert werden.

In der praktischen Anwendung ergeben sich daraus folgende wesentliche Vorteile:

- Erhöhung der Beladungsdichte**: Aufgrund ihrer hohen Festigkeit können Siliziumkarbid-Platten dünner ausgeführt werden oder bei gleicher Dicke ein höheres Gewicht tragen, wodurch mehr Produkte in einem begrenzten Ofenvolumen platziert werden können und somit die Ausbeute pro Charge gesteigert wird.

- Energieeinsparung und Verbrauchsreduzierung**: Hohe Wärmeleitfähigkeit verkürzt den Sinterzyklus, beschleunigt die Durchlaufzeit im Ofen und reduziert direkt den Energieverbrauch pro Produkteinheit.

- Sicherstellung der Produktqualität**: Ein gleichmäßiges Temperaturfeld und eine stabile Tragumgebung sind Voraussetzungen für die Herstellung von Hochleistungs- und hochpräzisen keramischen Komponenten wie MLCC, Aluminiumoxid-Keramiksubstraten und Keramik-Spaltmessern.

III. Anwendungsgebiete und Aussichten

Siliciumcarbid-Tragplatten werden bereits weitgehend eingesetzt in:

- Elektronikkeramik: Vielschicht-Keramikkondensatoren (MLCC), Aluminiumoxid/Aluminiumnitrid-Keramiksubstrate, piezoelektrische Keramiken usw.

- Strukturkeramik: Keramikschneidwerkzeuge, verschleißfeste Bauteile, Keramikwalzen usw.

- Pulvermetallurgie: Hochtemperatursintern von Hartmetallen, magnetischen Materialien usw.

IV. Gebrauch und Wartung

Trotz ihrer hervorragenden Leistung ist die Siliciumcarbid-Feuerfestplatte im Wesentlichen immer noch keramisch und weist ein gewisses Maß an Sprödigkeit auf. Daher muss sie beim Transport und beim Belegen des Ofens sorgfältig behandelt und vorsichtig platziert werden, um mechanische Belastungen zu vermeiden. Mit zunehmender Anzahl der Nutzungsdauern nimmt ihre Festigkeit allmählich ab, weshalb regelmäßige Inspektionen und rechtzeitiger Austausch erforderlich sind, um erhebliche Produktionsausfälle durch Brüche zu verhindern.